Оборудование для подготовки материалов

..pdf

Для определения условий захвата смеси катками рассмотрим усилия, действующие в смесителе при перемещении катка по слою смеси. Давление P на смесь направлено перпендикулярно к касательной, проведенной через точку A, и при движении катка вызывает в этой точке силу трения fP, направленную по касательной.

Рис. 1.53. К расчету смешивающих литейных бегунов

Частицы смеси будут затягиваться под катки при условии

fP cos α ≥ P sinα ,

где f — коэффициент трения смеси о поверхность катка. Отсюда

f ≥ sin α = tgα , cos α

Обычно коэффициент трения f принимают равным 0,7, то-

гда tg α = 0,7, а α = 35° .

Общая высота слоя смеси на дне чаши

h = h1 + h2 ,

где h1 — высота слоя смеси, лежащего в зазоре между крайней нижней точкой катка и днищем чаши;

101

h2 — высота слоя смеси, затягиваемого под каток.

Зазор h1 у большинства смешивающих бегунов находится в пределах 20–25 мм. Высота слоя h2 может быть определена из

геометрического построения h2 |

= (1 − cosα ) |

Dк |

. |

|||

|

||||||

|

|

|

|

2 |

|

|

Таким образом, между диаметром катка Dк и высотой слоя |

||||||

h2 справедливо соотношение |

|

|

|

|

||

|

Dк ≥ |

|

2h2 |

. |

|

|

|

|

− cos α |

|

|

||

|

1 |

|

|

|

||

При α = 35° |

диаметр |

катка может быть принят |

||||

Dк = (11… 12)h2 . |

|

|

|

|

|

|

Ширина катка выбирается из условия обеспечения необходимого качества смешивания, зависящего и от уплотняющей способности катков смесителя. Нажатие на смесь в этих смесителях может быть создано соответствующим подбором массы катков. Иногда оно усиливается действием специальных пружин.

Нажатие катка на смесь

P = qbк ,

где q — нагрузка на единицу ширины катка, Н/м; bK — ширина катка, м.

Нагрузка q, кН/м, зависит от объема замеса:

|

Vзам |

|

0,4 |

|

0,6 |

|

|

|

1,0 |

|

1,25 |

|

1,6 |

|

|

|

q |

|

25 |

|

|

32 |

|

|

|

40 |

|

56 |

|

80 |

|

Ширина |

катка bк |

у |

большинства смесителей |

находится |

|||||||||||

в следующей зависимости от диаметра катка: |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

1 |

1 |

|

|

|

|||

|

|

|

Dк |

bк |

= |

|

3,25 |

− 5 |

Dк. |

|

|

||||

102

В некоторых смесителях катки монтируются на разном расстоянии от оси центрального вала, что увеличивает обслуживаемую ими площадь днища чаши. В этом случае должно соблюдаться следующее соотношение между силой тяжести катков: GвRв = GнRн , где Gв, Gн, RВ, RН — соответственно силы тя-

жести и радиусы вращения внутреннего и наружного катков. Диаметр чаши смесителя можно определить исходя из за-

данной емкости одного замеса и проверить по выбранным размерам катков.

Емкость одного замеса V |

= Пt = |

π D2 |

h, откуда диаметр |

|

|||

зам |

4 |

|

|

|

|

||

чаши |

|

|

|

D = |

4Vзам |

, |

|

π h |

|

где П — производительность смесителя, м3/с; t — время перемешивания, с;

h — общая высота слоя смеси в чаше, м.

Учитывая, что под катки смесителя в каждый данный момент попадает лишь часть смеси, загруженной в чашу, а остальная масса поднимается плужками-отвалами выше слоя h, диаметр чаши можно принять несколько меньшим расчетного

Dч = (0,8… 0,85) D.

Проверяется принятый диаметр чаши по размерам катков. Высота бортов чаши в открытых смесителях принимается

равной 0,7–0,8, в закрытых — 0,4–0,5 м.

Мощность привода смесеприготовительных машин зависит от массы замеса, свойств приготовляемой смеси, площади чаши, расположения и числа плужков, размеров катков и места их установки, частоты вращения вертикального вала и других факторов. Мощность привода катковых смесителей (бегунов) обычно выражается зависимостью

N = N |

х.х |

+ ( N |

пл |

+ N |

кач |

+ N |

ск |

) / 1/ (1 −β |

пот |

) , |

|

|

|

|

|

|

103

где Nх.х — |

мощность холостого хода, определяемая КПД |

|

электродвигателя и потерями на трение в механиз- |

|

мах машины; для серийно выпускаемых бегунов |

|

Nх.х ≈ 2,5… 3 кВт; |

Nпл — |

мощность, необходимая для перемещения плуж- |

|

ков, кВт, Nпл = 3… 4 кВт; |

Nкач — |

мощность, необходимая для качения катков по |

|

смеси, Nкач = 15… 30 кВт; |

Nск — |

мощность, необходимая для преодоления трения |

|

скольжения катков по смеси, Nск = 1,5… 3,0 кВт; |

β пот — |

коэффициент относительной мощности дополни- |

|

тельных потерь, пропорциональных нагрузке, ре- |

|

комендуется принимать β пот = 0,03… 0,05 . |

Для облегчения включения в непрерывно действующую смесеприготовительную систему предложен ряд конструкций бегунов непрерывного действия.

Так, например, в бегунах на пластинчатом конвейере смесь проходит под катковым агрегатом, смонтированным сверху и перемешивающим ее на ходу. В бегунах с вращающейся чашей смесь, направляясь неподвижно установленными плужками, проходит путь на дне чаши по спирали. Передвигаясь постепенно от бортов чаши к разгрузочному отверстию в центре, она перемешивается при этом установленными над чашей тремя двухкатковыми агрегатами. Однако ввиду недостаточного времени обработки качество перемешивания в бегунах непрерывного действия этих типов было неудовлетворительным.

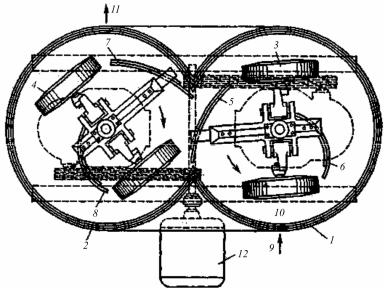

Рассмотрим нашедший широкое применение в современных автоматизированных литейных цехах смеситель, представляющий собой сдвоенные бегуны, имеющие две пары катков нормальных смешивающих бегунов и две чаши, соединяющиеся между собой бортами так, что в плане они образуют фигуру восьмерки (рис. 1.54). Такие смесители могут быть как смесители непрерывного, так и периодического действия.

104

На рис. 1.55 показаны схемы взаимного расположения катковых агрегатов при последовательных фазах их вращения в случае работы бегунов как смесителя непрерывного действия. Загрузка составных частей смеси при этом производится непрерывно в чашу 1, а выдача готовой смеси — непрерывно из чаши 2 через окно в ее борту.

Рис. 1.55. Сдвоенные бегуны (типа «восьмерка»): 1 — чаша первая; 2 — чаша вторая; 3 и 4 — катковые агрегаты; 5 и 7 — наружные скребки; 6 и 8 — внутренние скребки; 9 — непрерывная загрузка материалов; 10 — место загрузки; 11 — непрерывная выдача смеси; 12 — электродвигатель для привода обоих агрегатов

При вращении агрегата чаши 1 ее наружный скребок 5 гребет внутренней поверхностью смесь перед собой и направляет ее постепенно под следующий за ним каток. При прохождении этим скребком 5 проема между бортами чаш 1 и 2 (от положения а до положения в) часть передвигаемой этим скребком смеси под действием центробежной силы передается в чашу 2. Когда же при вращении агрегата чаши 2 этот проем между борта-

105

ми чаш проходит наружный скребок 7 агрегата чаши 2, то он передает обратно в чашу 1 на рециркуляцию уже гораздо меньшее количество смеси. Происходит это потому, что теперь проем между бортами чаши частично загораживает скребок 5 чаши 1, только что прошедший этот проем (см. положение б и в). Таким образом, все время из чаши 1 в чашу 2 передается больше смеси, чем из чаши 2 в чашу 1. Смесь после неоднократной рециркуляции, описывая в смесителе траектории в виде восьмерок, смешиваясь с непрерывно поступающими материалами, непрерывно выдается из смесителя.

Рис. 1.55. Взаимное расположение агрегатов при работе бегунов как смесителя непрерывного действия: а, б, в — последовательные фазы работы (остальные обозначения см. на рис. 1.54)

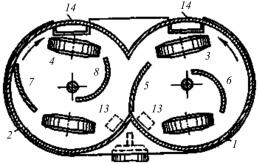

Если сдвоенные бегуны используют в качестве смесителя периодического действия, то взаимное расположение катковых агрегатов чаш 1 и 2 устанавливают по схеме на рис. 1.56. В этом случае при прохождении наружными скребками чаш 1 и 2 проем загораживается и остается одинаково свободным, так что количество материала, передаваемого из чаши 1 в чашу 2 и обратно,

106

будет также одинаково. Замес описывает в машине траектории в виде восьмерок до тех пор, пока он не будет выпущен через открывающиеся разгрузочные дверцы 14.

Рис. 1.56. Взаимное расположение агрегатов при работе бегунов как смесителя периодического действия: 13 — места загрузки материалов; 14 — разгрузочные дверцы (остальные обозначения см. на рис. 1.54)

Сдвоенные бегуны выпускаются швейцарской фирмой «Фишер» и представлены двумя моделями — мод. SKM 2 × 12 с чашами диаметром 2 м и мод. SKM 2 × 24 с чашами диаметром 2,5 м. Они имеют производительность на непрерывном режиме 100 и 200 м3/ч при времени пребывания смеси в бегунах 1,5 мин и 40–50 и 60–100 м3/ч при времени пребывания смеси в машине 4 мин. Кроме того, эта фирма выпускает строенные бегунытриплекс мод. SKM 3 × 24, имеющие три чаши с тремя катковыми агрегатами, которые при непрерывном режиме работы дают производительность приблизительно в 1,4–1,5 раза большую, чем большая модель сдвоенных бегунов.

1.3.2. Центробежные (маятниковые) смесители

Принцип действия маятникового смесителя (рис. 1.57) состоит в следующем. На роторе, вращающемся около вертикальной оси, на маятниках или кривошипах смонтированы два или

107

три катка, расположенных в горизонтальных плоскостях на разных уровнях. При вращении ротора катки под действием центробежных сил отклоняются на маятниках к борту чаши. Благодаря особому ограничительному устройству катки, однако, не доходят до соприкосновения с бортом на величину небольшого регулируемого зазора.

Рис. 1.57. Принцип работы маятникового смесителя:

1 — ротор; 2 — катки; 3 — плужок; 4 — резиновая обкладка борта чаши; 5 — воздух от вентилятора; 6 — отсос

Составные части замеса, загруженные в смеситель сверху, сбрасываются с ротора центробежной силой в кольцевое пространство между ротором и бортом чаши. Далее они поднимаются со дна чаши при помощи плужков, укрепленных на роторе, число которых соответствует числу катков. Материал подгребается этими плужками и подается ими в виде струй, или потоков, стелющихся по цилиндрическому борту чаши, под катки, которые проезжают по этим потокам. Катки и цилиндрический борт чаши облицованы резиной. Смеситель продувается воздухом от вентилятора, что способствует охлаждению иобеспыливанию смеси.

Выдача готового замеса производится через открывающуюся дверцу в борту чаши. Маятниковый смеситель, таким обра-

108

зом, является смесителем периодического действия. Ввиду того что ротор его вращается примерно втрое быстрее, чем вертикальный вал обыкновенных смешивающих бегунов, продолжительность обработки замеса в этом смесителе значительно меньше. Так, для единой формовочной смеси цикл обработки, включая загрузку составных частей и выдачу замеса, составляет 1,5 мин, а для облицовочных и стержневых смесей — до 3 мин. Емкость замеса маятниковых смесителей 0,25–2 м3.

В маятниковом смесителе плужки со значительной скоростью бросают смесь на резиновую поверхность борта чаши (рис. 1.58), где смесь движется по окружности борта и за счет центробежной силы прижимается к борту. При этом пограничный слой смеси, прилегающий к борту чаши, тормозится трением о резиновую поверхность борта (рис. 1.59). Чем дальше отстоит элементарный слой потока смеси от резины борта чаши, тем меньше сказывается это торможение. Следовательно, в потоке смеси, движущейся по поверхности борта чаши, происходит взаимное скольжение элементарных слоев потока относительно друг друга, т. е. перетирание смеси.

Рис. 1.58. Схема движения смеси в маятниковом смесителе: 1 — неподвижная чаша; 2 — ротор; 3 — катки; 4 — плужки; 5 — траектория смеси

Это перетирающее действие и является, как видно, главным элементом рабочего процесса маятникового смесителя, обеспечивающим перемешивание и обволакивание песчаных зерен смеси влажной глинистой составляющей. Роль катков в этом

109

смесителе, по-видимому, является подсобной. Они в лучшем случае могут проезжать по струям смеси, если расположение катков выбрано правильно. Незначительная роль катков в маятниковом смесителе мод. 115 была экспериментально подтверждена в производственных условиях. Для опыта такой смеситель был запущен со снятыми катками — все показатели качества формовочной смеси (для формовки отопительных радиаторов) от этого не ухудшились.

Рис. 1.59. Схема движения потока смеси по борту чаши в маятниковом смесителе: 1, 2, 3, 4 — элементарные слои потока смеси; v1 < v2 < v3 < v4 —

скорости их движения

Основы теории и расчета. В центробежном смесителе смесь со значительной скоростью бросается на резиновую поверхность обечайки чаши. Частицы смеси, подхваченные плужком, двигаются вверх по его плоскости с относительной скоростью, одновременно перемещаясь с плужком вокруг вертикальной оси вращения ротора с переносной скоростью. Скорость, при которой частицы смеси срываются с плужка, является абсолютной скоростью частиц υ абс и равна геометрической сумме

относительной w и переносной u скоростей (рис. 1.60, а). Эти скорости находятся в следующей взаимозависимости:

υ абс |

= |

w |

= u = |

υ абс |

|

= |

w |

|

= π D п |

рот |

, |

|

|

|

|

|

|

||||||

sin α |

cosα |

|

cosα |

|

|

sinα |

|

Ч |

|

||

|

1 |

|

1 |

|

|

|

|||||

где Dч — диаметр чаши;

nрот — частота вращения ротора смесителя с плужками.

110