Оборудование для подготовки материалов

..pdf2.1.3. Механизация загрузки сталеплавильных агрегатов

Сталь в фасонно-литейных цехах выплавляют в дуговых печах, индукционных печах высокой и промышленной частоты, мартеновских печах и бессемеровских конверторах. Способ загрузки шихты зависит от типа и конструкции печей.

В электроплавильные печи шихта загружается с помощью кранов специальными раскрывающимися корзинами, лотками и в специальной таре, изготовленной из проволочной сетки. В последнем случае тара остается в печи с шихтой. Применяют также крановые и напольные мульдозагрузочные машины для загрузки в электропечь через рабочее окно.

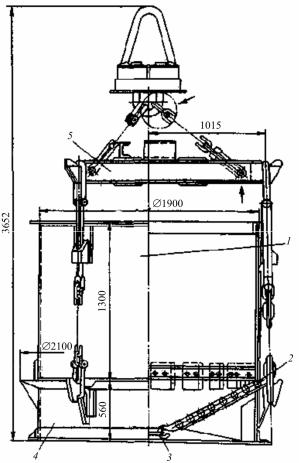

На рис. 2.16 показана бадья для завалки шихты в электроплавильную печь вместимостью 5 т. Днище бадьи состоит из восемнадцати секторов 2, шарнирно укрепленных на стенке цилиндра 1. Концы секторов, сходящихся к центру днища, заканчиваются крюками 3, которые перед загрузкой сводят и связывают веревкой, образуя днище бадьи. Секторы представляют собой клинообразную пластинчатую цепь. Крюки собирают и крепят веревкой в специальном конусе, являющемся одновременно жестким днищем 4 бадьи. Жесткое днище бадьи придает ей устойчивость при загрузке шихтой.

Перед загрузкой бадьи в печь три цепи, закинутые на три крюка и связующие объемное днище с корпусом, снимают с крюков, прицепляют к концевым крюкам траверсы 5, и таким образом бадья транспортируется в печь без отъемного днища. После сгорания веревок секторы раскрываются и шихта вываливается в печь. При заливке шихты в холодную печь, где нет источника теплоты и, следовательно, веревки не могут перегореть, для загрузки используют проволочные сетки или бадьи с механическим открытием днища. Крановые загрузочные машины имеют грузоподъемность 1,5/10; 1,5/20; 3/10; 5/20 и 8/20 т. Пер-

вая цифра обозначает грузоподъемность машины на хоботе, вторая — грузоподъемность вспомогательной тележки.

151

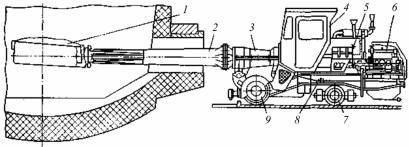

Крановая загрузочная машина грузоподъемностью 5/20 т (рис. 2.17) состоит из следующих основных узлов: моста 8, главной (загрузочной) тележки 3 с шахтой 4, колонной 5, кабиной 6 и хоботом 7; вспомогательной тележки 1, а также механизмов: передвижения моста 2, передвижения главной тележки, вертикального перемещения колонны, вращения колонны, вращения хобота, качания хобота и замыкания мульды.

Рис. 2.16. Бадья для завалки шихты в электроплавильную печь

152

Рис. 2.17. Крановая загрузочная машина грузоподъемностью 5/20 т

Рис. 2.18. Схема замыкания замка мульды: а — мульда не закреплена на хоботе; б — мульда закреплена; 1 — сухарь; 2 — тяга стопорного механизма; 3 — головка хобота; 4 — хобот

Замыкание мульды осуществляется ручным стопорным механизмом, приводимым в действие машинистом с помощью рычага управления из кабины (рис. 2.18). После опускания головки хобота в карман мульды машинист сообщает тяге движение

153

в сторону завалочной машины, при этом сухарь на конце тяги входит в вырез в передней стенке кармана мульды, закрепляя мульду на хоботе.

Рис. 2.19. Напольная загрузочная машина

Главная и вспомогательная тележки передвигаются по общему рельсовому пути, расположенному на верхнем поясе главных ферм моста. При загрузке электропечи крановая загрузочная машина перемещается вдоль пролета цеха для совмещения хобота с замком груженой мульды, размещенной на стеллаже балкона рабочей площадки. Мульду 9 замыкают на хоботе, поднимают и подают к рабочему окну печи поворотом колонны с кабиной 6 и хоботом относительно вертикальной оси на 180°. Движением главной тележки по мосту мульду вводят в печное пространство. При повороте хобота на 360° вокруг продольной оси шихта высыпается из мульды в печь. Обратным движением тележки мульду выводят из печи и поворотом хобота на 180° устанавливают на стеллаж, а хобот выводят из кармана мульды. С помощью вспомогательной тележки выполняют работы по ремонту печей и вспомогательные технологические операции в печном пролете. В новых электросталеплавильных цехах используют напольные безрельсовые машины с гидроприводами механизмов, перемещающиеся по настилу рабочей площадки. Эти машины (рис. 2.19) компактны, автономны и имеют большую маневренность.

154

155

Рис. 2.20. Схема склада шихты сталелитейного цеха с мартеновскими печами: 1 — мульдомагнитный кран; 2 — закрома для шихтовых материалов; 3 — мульда; 4 — подъемный электромагнит; 5 — мартеновская печь; 6 — мульдозагрузочный кран; 7 — ковш для шлака; 8 — литейный кран; 9 — мостовой кран

Машина состоит из следующих основных узлов: рамы 8, двигателя 5 внутреннего сгорания, насосной установки 6, качающейся рамы 3 с мундштуком, с хоботом 2 и мульдой 1, неприводной пары колес 9, приводной пары колес 7 и кабины 4, а также механизмов вращения хобота, качания хобота, замыкания мульды, передвижения и поворота машины. Приводы всех механизмов гидравлические.

Крановые загрузочные машины, применяемые в мартеновских цехах, аналогичны загрузочным машинам, используемым в электросталеплавильных цехах.

Склад шихты сталелитейного цеха, оборудованного мартеновскими печами, показан на рис. 2.20.

2.2.Оборудование заливочных участков

2.2.1.Литейные ковши

Для разливки жидкого металла в формы применяют литейные ковши разнообразной конструкции. Конструкция ковша определяет его стойкость и безопасность эксплуатации.

Литейные ковши разделяются по способу переноски на ручные, монорельсовые и крановые, по форме — на конические и барабанные, а по способу разливки — на ковши с носиком, чайниковые и стопорные.

Ручные ковши-ложки изготовляют с одной ручкой для переноски и заливки одним рабочим. Они имеют емкость 6–20 кг жидкого чугуна. Более крупные ручные ковши емкостью до 80–100 кг переносят на особых носилках двое, трое или четверо рабочих (рис. 2.21). Ковш делают сварным из листовой стали. Изнутри ручныековши обмазывают глинойс песком натолщину ~ 20 мм.

Монорельсовые ковши применяют вместимостью 100– 800 кг. Для облегчения работы заливщика монорельсовые ковши снабжают приводами для перемещения по монорельсу и для винтового подъема и опускания.

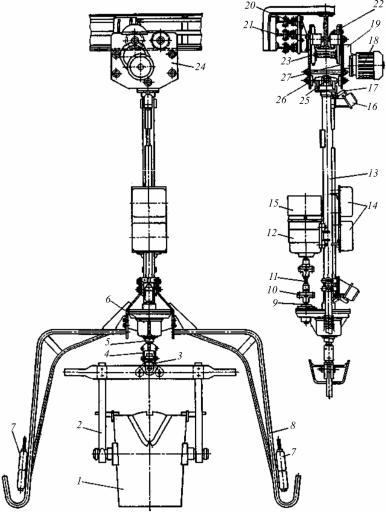

Ковш 1, снабженный траверсой 2, подвешивается к обойме 3 подвески, которая, в свою очередь, находится на опорном

156

подшипнике, закрепленном двумя серьгами 4 на конце грузового винта 5 (рис. 2.22). Винт проходит через корпус редуктора 6; внутри редуктора имеется гайка и пара шестерен. Выходной вал 9 через две эластичные муфты 10 и промежуточный вал 11 связан с электродвигателем 12, закрепленном на трубе 13, внутри которой проходит конец винта 5.

Рис. 2.21. Примеры ручных ковшей: а — ковш-ложка емкостью 20 кг чугуна: б и в — ковши на вилах (на носилках) емкостью 50 и 80 кг

Винт имеет трапецеидальную резьбу с шагом 12 мм и шпоночную канавку шириной 15 мм по всей длине. В корпусе редуктора закреплена шпонка, предотвращающая проворот винта, а на двух противоположных концах паза крепятся кулачки, которые в крайних положениях винта нажимают на рычаги 17,

157

и конечные выключатели 16 автоматически останавливают электродвигатель. На хвостовике вала двигателя смонтирован электротормоз 15, а на корпусе трубы закреплены пускатели и предохранители 14 системы электроуправления подвеской. К редуктору прикреплены рукоятки 8, на которых имеются две кнопочные станции 7, дающие возможность управлять работой подвески с обеих сторон. К валу 9 снизу прикреплен редуктор, а сверху вал свободно подвешен через двойной шарнир 25 к приводной каретке 24. Последняя состоит из двух щек 26 и 27, стянутых распорками 23; на щеках смонтированы четыре колеса 22, из них два приводные.

Привод перемещения подвески по монорельсу осуществляется от электродвигателя 18 через редуктор 19, подвод электропитания — через троллеи 21, расположенные сбоку монорельсового пути; токосъемник 20 роликового типа смонтирован сбоку каретки. Подвеску обслуживает один рабочий. Для наклона ковша при заливке служит рукоятка.

На рис. 2.23, б показан монорельсовый конический чайниковый ковш, у которого сифонный канал диаметром 40 мм выполнен с помощью трубок из шамота, уложенных на футеровку стенки.

Как крановые, так и ручные ковши могут быть коническими (рис. 2.24, а) и барабанными (рис. 2.24, б).

Барабанный ковш представляет собой горизонтальный цилиндр, имеющий на торцах цапфы для поворачивания, а на боковой поверхности — отверстие с носиком, через которое выливают металл. Благодаря тому, что барабанные ковши закрыты со всех сторон, за исключением узкого верхнего отверстия, металл лучше сохраняет температуру. Однако эти ковши труднее футеровать, чем открытые сверху конические. Для удобства футеровки часто одно из торцевых днищ ковша делают отъемным.

Можно также кожух ковша делать с отъемной (на болтах) верхней половиной, снимаемой при ремонте футеровки. При такой конструкции нет необходимости снимать подвеску ковша с цапф. Барабанные ковши применяют, как правило, в тех слу-

158

чаях, когда нужно обеспечить медленное охлаждение жидкого металла. Это в особенности важно при тонкостенном литье и для стендовых ковшей при заливке на конвейере, а также в литейных цехах ковкого чугуна.

Рис. 2.22. Механизированная винтовая подвеска с приводом для перемещения ковшей по монорельсовому пути

159

Рис. 2.23. Монорельсовые ковши: а — ковш с приспособлением для подъема

иопускания и с защитной крышкой; б — сифонный (чайниковый) ковш

сшамотной трубкой

Чтобы в формы не попадал шлак, конические ковши выполняются чайниковыми или стопорными (рис. 2.24, в).

Стопорное устройство состоит из набора стандартных керамических огнеупорных изделий, называемых сталеразливочным припасом, и рычажного механизма для подъема и опускания стопора. Крановые ковши футеруются огнеупорным кирпичом, на который затем наносится обмазка.

При проектировании ковшей наиболее трудной задачей является определение координаты центра поворота ковша. Существует два способа расположения центра поворота — безопасный и опасный. В первом случае чтобы повернуть ковш, необходимо приложить определенное усилие, а во втором — усилие

160