Оборудование для подготовки материалов

..pdf

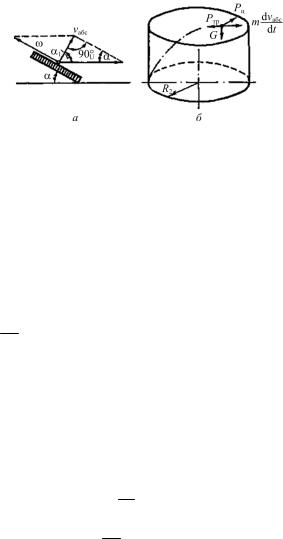

Рис. 1.61. К расчету центробежных смешивающих бегунов

Соскальзывая с плужка, частицы смеси двигаются по цилиндрической стенке чаши с начальной скоростью υ абс, нахо-

дясь при этом под действием центробежной силы Pц, силы трения Pтр и силы тяжести G (рис. 1.61, б).

Центробежная сила, действующая на частицу смеси,

Рц = ти2 ,

Rч

где Rч = Dч — радиус чаши смесителя. 2

Сила трения частицы о стенки чаши направлена в сторону, противоположную движению частиц, Ртр = Рц f , где f — коэф-

фициент трения частицы смеси о стенку чаши.

Рассматривая движение частицы смеси как движение материальной точки на плоскости, можно составить уравнение движения этой точки под действием вышеупомянутых сил:

т = du = Pтр cos α 1 , dt

т = dw = −G − Pтр sin α 1. dt

Сделав необходимые преобразования и решив эти уравнения, можно найти положение частицы смеси на поверхности обечайки чаши в каждый данный момент времени, т. е. определить траекторию потока смеси в чаше смесителя.

111

Для высококачественного смешивания необходимо, чтобы зерна песка при движении по обечайке чаши были прижаты друг к другу и перекатывались, вращаясь вокруг своих осей. Такое явление может иметь место лишь на восходящих ветвях траекторий. Поэтому необходимо, чтобы катки смесителя не пересекали частиц смеси, движущихся по этим ветвям, так как разрушение струй смеси приведет к ухудшению качества смешивания.

Мощность N, потребляемая смесителем, затрачивается на перемещение плужков Nпл, катков Nкат и преодоление потерь

Nпот.

1.3.3. Лопастные (шнековые) смесители

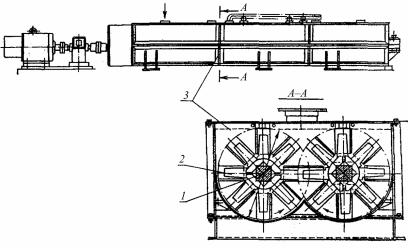

Конструкция смесителя. Лопастный смеситель (рис. 1.61) представляет собой корытообразный корпус 3, внутри которого вращаются два горизонтальных вала 1 с насаженными на них лопастями 2. При вращении валов винтообразные лопасти захватывают материал и перемещают его как по окружности, так и вдоль корпуса смесителя. Благодаря этому, а также трению о стенки корыта частицы материала перемешиваются. При перемешивании материал разрезается лопастями и перебрасывается ими. Однако смесь перетирается и уплотняется при этом в очень малой мере и полного обволакивания зерен песка глинистой оболочкой не происходит.

По этой причине лопастные смесители не получили широкого распространения и применяются преимущественно тогда, когда технологически возможно приготовление наполнительных или единых смесей с небольшим процентом освежения, а также для приготовления жидких самотвердеющих смесей (ЖСС) и холодно твердеющих смесей (ХТС).

Вместе с тем у этих смесителей есть ряд достоинств: простота конструкции и надежность действия, небольшое потребление энергии и высокая производительность.

Лопастные смесители непрерывного действия имеют особенно высокую производительность, так как у них можно исключить из общего цикла время, идущее на непроизводитель-

112

ные операции, связанные с загрузкой материалов и выгрузкой готовой смеси. Непрерывность действия смесителей позволяет надежно автоматизировать весь комплекс смесеприготовительных операций.

Рис. 1.61. Лопастный двухвальный смеситель

Взависимости от вида связующего вещества, а также от фи- зико-механических свойств получаемой смеси угол установки лопастей можно изменять, в результате чего меняется шаг винтовой линии и скорость перемещения материалов вдоль смесителя, а следовательно, и продолжительность перемешивания (в смесителях непрерывного действия). В этих же смесителях несколько последних пар лопастей повернуты так, чтобы создавать встречное движение материала, вызывающее подпор смеси

иподдерживающее нужную высоту слоя материала в корыте.

Всмесителях периодического действия перемешивание производится в течение определенного времени. При этом материал вдоль корыта не перемещается, а поднимается лопастями вверх. Замес выгружается либо путем поворота корыта, либо через открываемое днище.

113

В смесителях непрерывного действия загруженные материалы и смесь непрерывно перемещаются вдоль корыта, причем твердые компоненты загружаются в начало смесителя (зона сухого перемешивания), жидкие — на среднем участке (зона увлажнения), а окончательное перемешивание происходит на самом длинном участке смесителя, в его конце, ближе к выгрузочному отверстию (зона влажного перемешивания).

Основы расчета. Производительность смесителя периодического действия определяется по формуле

Q = zзамυ зам,

где zзам — число замесов, с–1;

υ зам — масса одного замеса, кг.

Число замесов может быть найдено из выражения

zзам |

= |

|

1 |

, |

tзагр |

|

|||

|

|

+ tпер + tвыгр |

||

где tзагр, tпер, tвыгр — соответственно продолжительность загрузки материалов, перемешивания и выгрузки готовой смеси, с.

Продолжительность загрузки и разгрузки зависит от конструкции машины, а время перемешивания определяется видом приготовляемой смеси.

Производительность смесителя непрерывного действия определяется по формуле

П = Vсмес ,

tпер

где Vсмес — емкость смесителя, м3; tпер — время перемешивания, с.

Массовая емкость смесителя зависит в основном от его геометрических размеров, степени заполнения корыта смесью и др.

Порядок определения геометрических размеров следующий:

114

а) по заданной теоретической производительности смесителя определяют его емкость по массе замеса (кг) и по объему (м3);

б) задавшись коэффициентом заполнения смесителя ψ

и числом парных лопастей iлоп на каждом валу, определяют радиус корпуса смесителя R;

в) находят все размеры корпуса, выраженные через R. Массовая емкость смесителя

Vзам = ψ FLρ .

Емкость смесителя по объему смеси

|

|

V |

= 2cosϕψ i R3 |

, |

|

|

|

смес |

лоп |

|

|

где |

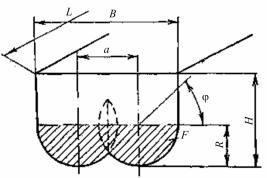

F — |

заштрихованная на рис. 1.62 площадь поперечного |

|||

|

|

сечения корыта смесителя, м2; |

|

||

ψ |

L — |

длина рабочей части корыта, м; |

|

||

— |

коэффициент |

заполнения |

корыта |

смесью: |

|

ψ= 0,8… 1,0;

ρ— плотность разрыхленной смеси, кг/м3;

ϕ— угол наклона лопастей к горизонту ϕ = 40… 45° ;

iлоп — число парных лопастей (общее число лопастей на обоих валах принимается обычно для смесителей периодического действия 28–40, для смесителей непрерывного действия 36–64);

R — радиус днища смесителя, м.

Из рис. 1.62 видно, что расстояние между осями валов

а = 2R cosϕ = mzк,

где m — модуль зубчатых колес привода смесителя; zк — число зубьев колес.

Таким образом, общая ширина корпуса смесителя B = a + 2R = 2R (1 + cosϕ ). Длина корпуса смесителя зависит от

числа парных лопастей на каждом валу. Высота корпуса H зависит от длины лопастей, радиуса R и степени заполнения смеси-

115

теля. |

Так, |

у |

смесителей |

периодического |

действия |

H = (2,0…2,2)R, |

|

у смесителей |

непрерывного |

действия |

|

H = (2,3…2,4)R. |

|

|

|

|

|

Рис. 1.62. Схема к расчету лопастного смесителя

Для изготовления стержней и форм из холодно твердеющих и жидких самотвердеющих смесей применяют лопастные (шнековые) смесители моделей 4727, 4731, 4732, 4737 АМД-6 и

АМД-15.

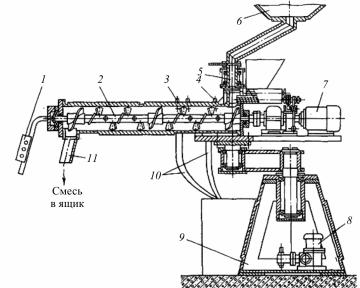

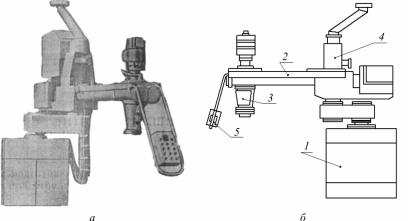

Смеситель мод. 4727 (рис. 1.63) представляет собой стационарную установку с пультом управления 1. Сухой кварцевый песок из основного стационарного бункера, расположенного над установкой, поступает в приемный бункер 6 машины, откуда через шиберный дозатор 5 кварцевого песка — в шнековый смешивающий механизм 2 с индивидуальным приводом 7. В шнеке песок смешивается с катализатором, который подается насосом 8 из специальной емкости, расположенной в нижней части станины 9, по одному из шлангов 10 через разбрызгивающую трубку 4. Одновременно из емкости, также расположенной

внижней части станины, аналогичным образом подается смола

вшнек через разбрызгивающие трубки 3. По мере вращения

шнекового механизма все компоненты смеси смешиваются и перемещаются к разгрузочному патрубку 11, откуда попадают в стержневой ящик.

116

Рис. 1.63. Лопастный (шнековый) смеситель

Стационарные двухплечие поворотные смесители мод. 19653 (рис. 1.64) предназначены для приготовления холоднотвердеющих смесей и заполнения ими опок или стержневых ящиков в литейных цехах в условиях единичного и серийного производства.

Воснову работы смесителя положен способ двухступенчатого смешивания ХТС. В камере предварительного смешивания

вдвух раздельных желобах смешиваются песок со связующим и песок с отвердителем, в камере окончательного смешивания (вихревой головке) быстро смешиваются оба потока смеси.

Вкачестве связующего можно применять различные смолы и отвердители, например смолу БС-40, а в качестве отвердителя — водный раствор ортофосфорной кислоты 75–85%-ной концентрации.

Благодаря раздельному смешиванию компонентов можно получать смеси с малым временем «живучести». Исключаются

117

потери смеси во время остановок смесителя и потери времени на очистку камеры смешивания от застывшей смеси.

Смеситель мод. 19653А1 имеет дополнительный насосдозатор для жидких добавок, мод. 19653А2 — дозатор порошкообразных добавок, мод. 19653А5 — дополнительный насосдозатор для жидких добавок и дозатор порошкообразных добавок. Величина дозы каждого компонента регулируется бесступенчато. Смеситель обслуживается одним оператором.

Основные узлы: станина (основание) 1; камера предварительного смешивания 2; камера окончательного смешивания (вихревая головка) 3; система дозирования компонентов 4; органы управления 5.

Рис. 1.64. Смеситель непрерывного действия двухжелобный с «вихревой» головкой

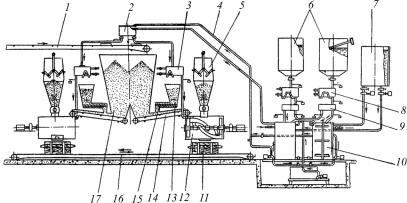

Примером лопастного смесителя может служить также автоматизированная установка для изготовления самотвердеющих смесей (рис. 1.65). Подача сухого песка в смеситель 12 производится ленточным питателем 14 из бункера 17, в который он поступает по ленточному конвейеру 1. Древесный пек подается винтовым питателем 15 из бункера 13. Отвердитель дозируется из бункера 5 непосредственно в смеситель.

118

Рис. 1.65. Схема установки лопастного смесителя для приготовления самотвердеющих смесей

Подготовка жидкой композиции осуществляется следующим образом. Жидкое стекло из бака 7, поверхностно-активное вещество и сода из баков 6 через дозаторы 8 и распределитель 9 поступают в баки-мешалки 10, где тщательно перемешиваются с добавлением воды и затем по трубопроводу 4 нагнетаются в промежуточный бак 2. Из бака жидкая композиция выдается с помощью дозатора 3 в один из лопастных смесителей 12.

Жидкая самотвердеющая смесь, получаемая из смесителя, заливается в стержневые ящики 11, располагаемые на реверсивном транспортере 16.

1.3.4. Другие типы смесителей

Стремление использовать принцип непрерывности при приготовлении формовочных смесей привело к созданию некоторых типовых смесителей, пока еще не нашедших широкого распространения в автоматических линиях смесеприготовления. К ним относятся барабанный вихровой, комбинированные и другие типы смесителей.

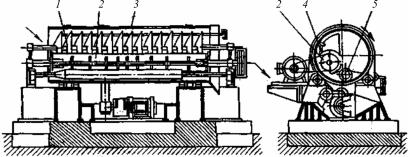

Барабанный смеситель непрерывного действия (рис. 1.66) представляет собой цилиндрический барабан 3, внутри которого

119

размещены вал-каток 5, разрыхлитель 2, скребок 4 и направляющие пластины 1. Вал-каток укреплен шарнирно на рычагах и прижимается к смеси, вращаясь за счет сил трения о смесь.

Рис. 1.66. Барабанный смеситель

При перекатывании катка по слою смеси внутри барабана последняя уплотняется, что способствует внедрению глинистых частиц в поры между зернами смеси.

Для разрыхления уплотненной смеси по всей длине барабана размещены лопасти рыхлителя, к продольным кромкам которых привернуты зубчатые листы. Вращаясь от собственного привода, рыхлитель своими зубчатыми кромками сгребает смесь со стенки барабана и бросает ее на направляющие пластины. Последние установлены под углом к продольной оси барабана, образуя своеобразный винт, перемещающий смесь к выходному концу барабана.

Взависимости от необходимого времени перемешивания угол наклона направляющих пластин может быть изменен.

Впрактике литейного производства встречаются также смесители с одним вертикальным катком 1 и центробежным рыхлителем 2 вместо второго катка (рис. 1.67, а) и противоточные смесители (рис. 1.67, б), в рабочем объеме которых размещены две различные по конструкции лопастные мешалки 3 и 4 с независимыми приводами и вращающиеся навстречу друг другу.

120