Детали машин и основы конструирования

..pdfКачество– совокупность свойств изделий, определяющих степень их пригодности для использования по назначению.

Критерии качества – это система условий, позволяющая оценить эту степень пригодности.

Критерии качества деталей машин разбивают на три группы: критерии работоспособности, критерии надежности и критерии экономичности.

1.2.1. Критерии работоспособности

Работоспособность – состояние изделия, при котором оно способно выполнять заданные функции с параметрами, установленными требованиями нормативно-технической документации.

Основными критериями работоспособности являются

прочность, жесткость, износостойкость, теплостойкость, виброустойчивость.

Прочность – способность детали сопротивляться разрушению или возникновению пластических деформаций под действием приложенных к ним нагрузок.

Для оценки прочности используются методы расчета по напряжениям:

|

|

σ ≤ σ[ ]τ,≤ τ |

[ ] |

(1.1) |

и по коэффициентам запаса прочности: |

|

|||

|

|

Sσ ≥ [Sσ ], Sτ≥ |

[Sτ ], |

(1.2) |

где |

σ , τ – |

расчетные нормальные и касательные напряже- |

||

ния; |

Sσ , Sτ |

– расчетные коэффициенты запаса |

прочности; |

|

[σ ], [τ ], [Sσ |

], [Sτ ] – допускаемые |

напряжения и |

соответст- |

|

вующие им коэффициенты запаса прочности.

11

elib.pstu.ru

Условия прочности (1.1), (1.2) называются математи-

ческой моделью работоспособности.

Прочность материала существенно зависит от вида действующих напряжений, которые могут быть статическими или циклическими (усталостными). Способность материала сопротивляться разрушению при действии этих напря-

жений называется статической или циклической (усталост-

ной) прочностью. |

|

|

|

|

|

|

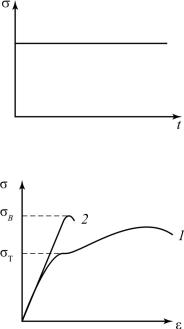

Статические напряжения – |

напряжения, постоянные |

|||||

во времени (рис. 1.1). |

|

|

|

|

|

|

Прочность материалов при статическом нагружении ха- |

||||||

рактеризуется пределом текучести σ |

Т |

для пластичных материа- |

||||

ловипределомпрочности σ B дляхрупкихматериалов. Значения |

||||||

|

σ Т |

и σ B определяются по диа- |

||||

|

граммам «напряжение σ – де- |

|||||

|

формация ε» (рис. 1.2), где |

|||||

|

представлены кривые |

дефор- |

||||

|

мирования пластичного (кри- |

|||||

|

вая 1) и хрупкого (кривая 2) |

|||||

|

материалов. |

(цикличе- |

||||

Рис. 1.1 |

ские) |

Переменные |

||||

напряжения – |

напряже- |

|||||

|

||||||

|

ния, периодически меняю- |

|||||

|

щиеся во времени. |

|

|

|||

|

|

|

На рис. 1.3 представ- |

|||

|

лены схемы изменения на- |

|||||

|

пряжений во времени, ха- |

|||||

|

рактерные для условий ра- |

|||||

|

боты |

большинства |

машин |

|||

|

(а |

– |

симметричный |

цикл, |

||

|

б – |

пульсирующий или от- |

||||

Рис. 1.2 |

нулевой цикл, в – |

асиммет- |

||||

ричный цикл). |

|

|

||||

|

|

|

||||

12 |

|

|

|

|

|

|

elib.pstu.ru

Рис. 1.3

Характеристиками цикла являются среднее напряжение

цикла σ m , амплитудное напряжение цикла σ a , |

максимальное |

|||||||

и минимальное напряжение σ max и σ min : |

|

|||||||

σ m= |

|

|

σ max+ σ |

min |

, |

|

||

2 |

|

|

(1.3) |

|||||

|

|

|

|

|||||

|

|

σ max− σ |

|

|

|

|||

σ a= |

|

min |

. |

|

||||

2 |

|

|

||||||

|

|

|

|

|

||||

Для характеристики асимметрии цикла вводится коэф- |

||||||||

фициент асимметрии цикла: |

|

|

|

|

||||

|

R = |

σ min |

. |

(1.4) |

||||

|

σ max |

|||||||

|

|

|

|

|

|

|

|

|

Уровень напряжений при циклическом нагружении может быть значительно ниже пределов упругости или текучести, а число циклов до разрушения составляет от сотен тысяч до десятков миллионов циклов.

Разрушение при многоцикловом нагружении происходит вследствие возникновения микротрещин в зоне концен-

13

elib.pstu.ru

трации напряжений без заметных пластических деформаций на макроуровне.

Процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящих к образованию трещин, остаточным деформациям и разрушению, называется усталостью. Свойство материалов противостоять усталости называют сопротивлением усталости

(выносливостью).

Число циклов до усталостного разрушения детали на-

зывают циклической долговечностью, которую можно оце-

нить с помощью кривых усталости (рис. 1.4), построенных в обычных (а) или полулогарифмических координатах (б).

Рис. 1.4

Базой испытаний называют предварительно задаваемое наибольшее число циклов нагружения N0 при испытании на усталость. При испытании образца после прохождения N0 циклов опыт прекращают.

Пределом выносливости ( σ R ) называют наибольшее

напряжение цикла, при котором не происходит усталостное разрушение при достижении базы испытания.

В области ограниченной усталости (N < N0) предел выносливости может быть повышен в число раз, равное m N0 / N .

Напряжения могут отличаться не только характером зависимости от времени, но и местонахождением областей их

14

elib.pstu.ru

действия: в объеме детали или в ее поверхностном слое. В связи с этим различают объемную и поверхностную (контактную) прочность.

При недостаточной объемной прочности деталь разрушается по всему сечению (поломка зуба шестерни, поломка вала, разрыв болта).

При недостаточной контактной прочности происходит разрушение (смятие, выкрашивание, изнашивание) поверхностей контакта (обмятие стержня болта или заклепки, выкрашивание поверхности зуба у зубчатых колес, изнашивание вкладышей и цапф подшипников скольжения).

Условия объемной прочности при равномерном распределении напряжений в объеме деталей (однородное напряженное состояние) имеют вид:

– растяжение – сжатие:

– сдвиг (срез):

(1.5)

– кручение:

– изгиб:

где F, Mкр, Ми – продольная или поперечная сила, крутящий и изгибающий моменты; A, Wρ, Wх – площадь поперечного сечения, полярный и осевой моменты сопротивления поперечного сечения.

Наличие в детали различных переходных сечений, каналов, отверстий приводит к резкому перераспределению

15

elib.pstu.ru

|

напряжений, вызывая на отдельных |

|

|

участках значительный рост вели- |

|

|

чины напряжения (рис. 1.5). |

|

|

Распределение |

напряжений |

|

в объеме детали становится нерав- |

|

|

номерным, а напряженное состоя- |

|

|

ние неоднородным. |

|

|

Местное увеличение напря- |

|

|

жений, вызванное |

изменением |

|

очертания детали, называется кон- |

|

|

центрацией напряжений, а конст- |

|

Рис. 1.5 |

руктивные факторы, |

вызывающие |

|

ее, – концентраторами. |

|

Для характеристики влияния концентратора напряжений вводится понятие теоретического коэффициента концен-

трации напряжений α σ : |

|

|||

|

α σ = |

σ max |

, |

(1.6) |

|

|

|||

|

|

σ |

|

|

где σ |

max – максимальное напряжение в зоне концентратора, |

|||

σ – |

номинальное напряжение, рассчитанное по формулам |

|||

сопротивления материалов (1.5). |

|

|||

|

Теоретический коэффициент |

концентрации напряже- |

||

ний зависит от формы детали и вида нагружения и не зависит от свойств материала.

Для учета влияния на сопротивление усталости свойств материала вводится понятие эффективного коэффициента концентрации напряжений, определяемого как отношение

предела выносливости гладкого образца σ −1 (τ −1 ) |

к пределу |

||||||||

выносливости такого же образца, но с концентратором: |

|||||||||

K |

σ |

= |

σ −1 |

, |

K |

=τ |

−1 |

. |

(1.7) |

|

|||||||||

|

|

σ −1к |

τ |

τ |

|

|

|

||

|

|

|

|

−1к |

|

||||

16 |

|

|

|

|

|

|

|

|

|

elib.pstu.ru

Поверхностными или контактными напряжениями

в широком смысле называют напряжения в месте контакта плоских или криволинейных поверхностей двух прижатых друг к другу тел.

В курсе «Детали машин» поверхностные напряжения принято разделять на напряжения смятия σ см , контактные

напряжения σ H и напряжения от действия удельного давле-

ния p при сопряжении плоских поверхностей контакта. Условия прочности при действии этих напряжений имеют вид:

σ |

см≤ |

σ[ |

см ], |

|

σ |

H≤ |

σ[ |

H ], |

(1.8) |

p ≤ |

[ p]. |

|

||

Поверхностные напряжения в отличие от объемных действуют в небольшой области вблизи места приложения нагрузки и не проникают на большую глубину. Закон их распределения весьма сложен и составляет предмет специальных исследований в области задач контактной прочности. Условия (1.8) отражают лишь приближенные и упрощенные подходы для оценки различных видов поверхностной прочности.

Смятие – вид местной упругопластической деформации при сжатии твердых тел в местах их контакта по плоским или криволинейным поверхностям. Примером действия σ см явля-

ется упругопластическое обжатие стержня заклепки (рис. 1.6), где штриховой линией показаны действительные контактные напряжения, вызывающие смятие стержня заклепки.

Расчетное значение напряжений σ см определяется по приближенной формуле

σ = |

F |

, |

(1.9) |

см |

δ d |

|

где δ – толщина соединяемых деталей, d – диаметр стержня заклепки.

17

elib.pstu.ru

Рис. 1.6

Термин «контактные напряжения» в курсе «Детали машин» принято использовать для характеристики упругих напряжений при контакте двух тел, размеры которых значительно превышают площадку контакта. При сжатии сферических тел контакт происходит в точке, при сжатии цилиндрических тел – по линии. Распределение контактных напряжений между сжатыми цилиндрами показано на рис. 1.7.

Наибольшее контактное напря-

жение определяется по формуле Герца, полученной для зоны касания двух цилиндров:

|

σ H |

= |

|

Eпр |

|

q |

, |

(1.10) |

|

2π |

(1− µ 2 ) |

|

|||||

|

|

|

ρ пр |

|

||||

|

где Eпр – |

приведенный модуль упругости, |

||||||

|

Eпр = 2E1E2/ (E1 + E2); ρпр |

– приведенный |

||||||

|

радиус кривизны, ρпр = ρ1ρ2/(ρ1 + ρ2); q – |

|||||||

|

нормальная нагрузка на единицу длины |

|||||||

|

контактных линий, |

q = Fr/b; b – |

рабочая |

|||||

|

длина контактной линии. |

|

|

|

||||

|

Если сопряжение деталей происхо- |

|||||||

Рис. 1.7 |

дит по плоским поверхностям контакта, |

|||||||

|

то в предположении равномерного распре- |

|||||||

18

elib.pstu.ru

Рис. 1.8

деления контактных напряжений по плоскости стыка условие контактной прочности может быть приближенно записано через удельное давление p (1.8). Например, условие прочности при действии контактных напряжений на торце подшипника скольжения (рис. 1.8) имеет вид

|

4F |

[ p]. |

|

p = |

π (D2− d02 ) ≤ |

(1.11) |

Жесткость – способность детали сопротивляться изменению формы и размеров под действием приложенных нагрузок.

Проверочные расчеты на прочность производятся путем сравнения деформационных характеристик удлинения ∆ l , прогиба f , угла поворота сечения при изгибе θ , угла закручивания φ с их допускаемыми значениями:

∆ l≤ ∆[ l ], ≤f [ f ]θ,≤ θ |

[ ], ϕ ≤ [ϕ ]. |

(1.12) |

|

|

19 |

elib.pstu.ru

Размеры деталей должны быть такими, чтобы упругие деформации не превышали допустимого предела для данных условий.

Износостойкость – способность детали сопротивляться разрушению поверхностных слоев и изменению размеров при трении. Износ деталей возникает в условиях контактных напряжений и удельных давлений при скольжении без жидкостного трения в открытых передачах. К способам уменьшения изнашивания следует прежде всего отнести хорошее смазывание.

Расчет на износостойкость производится сравнением величины относительного износа ∆/h (рис. 1.9) с его допускаемым значением:

(1.13)

В большинстве случаев расчет на изнашивание проводят в форме ограничения действующих давлений в местах контакта (1.8).

Рис. 1.9

Теплостойкость – способность детали сохранять работоспособность при повышенных температурах.

Нагрев деталей может вызвать следующие последствия:

1)снижение твердости, прочности, появление ползучести (рис. 1.10) – увеличения деформации ε при постоянном напряжении;

2)ухудшение смазочных свойств масляного слоя как следствие снижение прочности масляных пленок и повышение износа;

20

elib.pstu.ru