Технология конструкционных материалов. Способы получения деталей (за

.pdf

ручей от изнашивания. Форма чернового ручья такая же, как у чистового, но радиусы закруглений и штамповочные уклоны несколько больше. Чистовой ручей точное отображение поковки, но с размерами, бóльшими на величину усадки металла при остывании (около 1,5 %). По периметру чистового ручья располагается канавка для облоя. Она состоит из узкого мостика 9 (см. рис. 44, а) и магазина 10. Назначение мостика затруднить выход металла из ручья, чтобы создать в полости штампа высокое давление и облегчить обрезку облоя.

На рис. 47 показана последовательность получения поковки в многоручьевом штампе.

Ручьи штампа

Переходы штамповки

|

|

|

|

|

|

|

|

|

|

|

|

I |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

3 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

III IV I |

|

|

|

|

|

||||

|

|

II |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

III |

|

|

|

|

|

|

|

|

|

|

|

5 |

||||

1 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

IV |

|

6

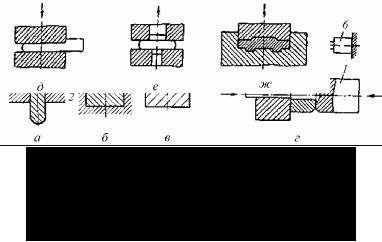

Рис. 47. Многоручьевой штамп: 1 штамп; 2 поковка; 3 протяжка; 4 подкатка; 5, 6 черновой и чистовой проходы штамповки; сечения ручьев штампа: I протяжной; II подкатной; III черновой; IV чистовой

Операции в заготовительных ручьях. Протяжной ру-

чей I увеличивает длины отдельных участков заготовки за счет уменьшения площади их поперечного сечения. Ручей выполняют в форме бойков, образующих порог протяжного

91

ручья; деформация заготовок в нем аналогична операции протяжки на плоских бойках при ковке.

Подкатной ручей II служит для местного увеличения сечения заготовки (набора металла) за счет уменьшения сечения рядом лежащих участков. При обработке в подкатном ручье заготовку вращают вокруг оси после каждого удара.

Гибочный ручей придает заготовке форму, соответствующую форме поковки в плоскости разъема. Из гибочного ручья в следующийручей заготовку передаютс поворотом на 90 .

При штамповке поковок, имеющих в плане форму окружности или близкую к ней, часто применяют осадку исходной заготовки до требуемых размеров по высоте и диаметру. Для этой цели на плоскости штампа предусматривают

площадку для осадки.

Операции в штамповочных ручьях. Черновой ручей III

снижает износ чистового. При наличии чернового ручья в нем происходит основное формообразование, в чистовом же ручье получают требуемые размеры поковки. Черновой ручей применяют при штамповке поковок сложной конфигурации. При штамповке в черновом ручье поперечные размеры в плоскости разъема устанавливают немного меньше размеров полости чистового ручья. При штамповке в открытых штампах черновой ручей заусенечной канавки не имеет.

В многоручьевом штампе чистовой ручей IV расположен в центре штампа, так как при штамповке наибольшее усилие возникает в нем.

Отделка поковок

Поковки, полученные в открытых штампах, имеют заусенец в плоскости разъема, а в поковках с внутренними отверстиями остаются пленки между наметками (исключая поковки, штампуемые на горизонтально-ковочных машинах).

92

Обрезку заусенца и пробивку пленок выполняют с помо-

щью штампов, устанавливаемых на кривошипных прессах. При обрезке заусенца поковку 3 укладывают в матрицу

4 так, чтобы она своим заусенцем ложилась на режущие кромки матрицы (рис. 48, а). При нажатии пуансоном 1 на поковку 3 режущие кромки матрицы срезают заусенец по

Р

|

|

|

|

|

|

|

Р |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

1 |

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

||

3 |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

4 |

|

|||

|

|

|

|

|

|

|

|

|

|

||

|

|

4 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

аб

Рис. 48. Схемы обрезки заусенца (а) и пробивки пленки (б)

всему периметру поковки, и она проваливается вниз. Заусенец остается на матрице, а чтобы он не застревал на пуансоне, применяют съемник 2.

При пробивке пленки (рис. 48, б) поковку 3 укладывают

вматрицу 4 и с помощью пуансона 1 пробивают; отход проваливается через отверстие матрицы в тару, установленную под столом пресса.

Готовые поковки подвергают правке, термообработке, очистке от окалины и калибровке.

Правка производится с целью устранения искривления оси и искажения поперечного сечения поковок в нагретом или холодном состоянии в чистовых ручьях штампов или

вправочных штампах.

Термообработка (отжиг, нормализация) снимает остаточные напряжениявпоковкеиулучшаетобрабатываемостьрезанием.

93

Очистка от окалины производится во вращающихся галтовочных барабанах, на дробеметных установках и травлением

в15 18%-мрастворесернойкислоты, нагретом до 60 С. Калибровка повышает точность поковки и выполняется

вхолодном или нагретом состоянии.

Оборудование для горячей объемной штамповки

Горячую объемную штамповку выполняют на штамповочных молотах, прессах, горизонтально-ковочных машинах и специализированных машинах узкого назначения.

Штамповочные молоты предназначены для штамповки поковок разнообразной формы, преимущественно в многоручьевых открытых штампах.

Основным типом штамповочных молотов являются паровоздушные штамповочные молоты с массой падающих частей 630…25 000 кг. По принципу действия они подобны паровоздушным ковочным молотам, но имеют конструктивные отличия, обусловленные повышенными требованиями к точности перемещения частей штампов.

Применяются также молоты гидравлические, фрикционные с доской и бесшаботные паровоздушные. У последних вместо шабота установлена нижняя подвижная баба, соединенная с верхней бабой механической или гидравлической связью. Они предназначены преимущественно для штамповки крупных поковок в одноручьевых штампах.

Штамповочные прессы. Для объемной штамповки применяют винтовые, фрикционные, гидравлические и кривошипные горячештамповочные прессы.

Винтовые фрикционные прессы усилием до 6,3 МН применяют для штамповки в открытых и закрытых штампах мелких поковок (до 20 кг) в мелкосерийном производстве.

94

Гидравлическиепрессыдля штамповки с усилием до 750 МН применяют для штамповки крупных поковок.

Штамповку на гидравлических прессах можно производить: в открытых штампах с образованием заусенца в плоскости разъема; в закрытых штампах, часто с разъемной матрицей (рис. 49, а); прошивкой в закрытой матрице (рис. 49, б), когда металл течет в кольцо, образуемое между пуансоном и стенками матрицы, навстречу направлению движения пуансона; протяжкой прошитых заготовок через кольца (рис. 49, в) или через вращающиеся ролики.

Гидравлические штамповочные прессы по принципу работы аналогичны ковочным.

На гидравлических прессах штампуют поковки типа дисков, коленчатых валов, различного рода рычагов, кронштейнов, сферических днищ, цилиндрических стаканов, крупногабаритные панели и рамы из легких сплавов в самолетостроении. Исходной заготовкой является прокат (в том числе листовой) и полуфабрикат ковки.

Штамповку на кривошипных горячештамповочных прессах с усилием 6,3…100 МН используют для получения поковок различной формы из сортового или периодического проката в открытых и закрытых штампах, в том числе выдавливанием.

Жесткость прессов выше, поэтому на них можно применять штампы с направляющими колонками: нет смещения

95

штампов, точнее поковки. Отсутствие ударов дает возможность применять закрытые и сборные штампы.

Штамповка на кривошипных прессах обеспечивает высокую производительность, точность поковок по сравнению со штамповкой на молотах и дает возможность уменьшения штамповочных уклонов.

К недостаткам штамповки на кривошипных прессах относятся: необходимость точного определения массы заготовок; заготовки не должны иметь окалины; нельзя применять протяжной и подкатной ручьи; стоимость прессов в 3–4 раза выше, чем молотов.

|

Горизонтально-ковочные |

|||

|

машины (ГКМ) предназначе- |

|||

|

ны для штамповки |

высадкой |

||

|

деталей, которые не требуют |

|||

|

штамповки |

по всей |

длине, |

|

|

а также для |

прошивки. |

Гори- |

|

|

зонтально-ковочные |

машины |

||

|

создают усилие до 31,5 МН. |

|||

|

Основные операции при штам- |

|||

Рис. 50. Схема штамповки |

повке на ГКМ высадка, про- |

|||

на горизонтально-ковочной |

шивка и пробивка. |

|

|

|

машине |

На горизонтально-ковоч- |

|||

|

||||

ных машинах в основном штампуют поковки типа стержня с фланцем, кольца или стакана (рис. 50, а). Так как штамп состоит из трех частей – неподвижной 2 и подвижной 5 матриц и пуансона 4 (см. рис. 50, а), напуски на поковках и штамповочные уклоны малы или отсутствуют.

96

Исходным материалом для штамповки на ГКМ обычно служит прокат круглого сечения.

Точность поковок и производительность штамповки не ниже, чем в случае использования кривошипных горячештамповочных прессов. Однако горизонтально-ковочные машины менее универсальны (по сравнению с молотами и прессами), имеют более высокую стоимость.

Штамповка изделия на ГКМ производится следующим образом. Пруток 1 нагретым концом укладывается в неподвижную половину 2 матрицы до упора 3. Пуансон 4 в это время находится в правом крайнем положении (см. рис. 50, а). Далее подвижная часть 5 матрицы зажимает пруток, образуя полость для деформации выступающей части прутка; при этом упор 3 автоматически переходит в другое положение (рис. 50, б). Затем пуансон движением в направлении стрелки деформирует конец прутка (рис. 50, в) до тех пор, пока не образуется готовая поковка (рис. 50, г). После этого подвижная часть 5 матрицы и пуансона 4 отходят в первоначальное положение, а пруток с поковкой переносятся в следующий ручей, где их отделяют друг от друга.

7.6. Холодная штамповка

Холодной называют штамповку без нагрева заготовок. Ее разделяют на объемную и листовую.

Холодная объемная штамповка позволяет почти полно-

стью исключить обработку резанием.

Основные виды холодной объемной штамповки: выдавливание, высадка, объемная формовка и калибровка (чеканка). Холодные объемные формовка, высадка и калибровка аналогичны соответствующим процессам горячей объемной

97

штамповки, а холодное выдавливание прессованию. Но они обеспечивают большую точность и более качественную поверхность деталей.

Листовой штамповкой называют процесс изготовления деталей из листа, полосы или рулонного материала. Толщина деталей не превышает 10 мм.

Достоинства этого вида: высокая производительность, высокая точность штамповок.

Холодное выдавливание процесс получения штамповок при пластическом течении металла в полости штампа. При холодном выдавливании заготовкой является штучная прутковая заготовка. При этом получается чаще всего готовая деталь, требующая незначительной обработки резанием. Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штампах, рабочими частями которых являются пуансон и матрица.

Различают прямое, обратное и комбинированное выдавливание.

При прямом выдавливании (рис. 51, а) металл вытекает через отверстие в неподвижной матрице 2 в направлении движения пуансона 1. Удаляется деталь с помощью выталкивателя. Таким методом получают полые детали типа стержней с утолщениями и труб с фланцами (болты, клапаны и т.п.). При обратном выдавливании направление течения металла противоположно движению пуансона 1 (рис. 51, б). Таким методом получают полые детали с дном (корпусы труб, стаканы и т.п.). Штамповка деталей методом комбинированного выдавливания сопровождается течением металла в разных направлениях (рис. 51, в).

98

Рис. 51. Виды холодной объемной штамповки

Холодную высадку применяют при изготовлении болтов, гаек, шпилек, винтов, шурупов, заклепок, гвоздей, спиц и др. Исходной заготовкой служат проволока или прутки диамет-

ром 0,5…38 мм.

Пруток или проволока 4 роликами 5 подается через матрицу 2 до упора 6 (рис. 51, г). Матрица перемещается на линию высадки, отрезая при этом заготовку от прутка. Высадка заклепки 7 осуществляется пуансоном 1, а удаляется она из матрицы выталкивателем 3. Холодную высадку выполняют на специальных холодновысадочных автоматах.

Холодную формовку применяют для изготовления сложных по форме деталей с площадью горизонтальной проекции до 5000 мм2 и высотой до 25 мм (рис. 51, д, е, ж). Ее производят в открытых и закрытых штампах. Исходной заготовкой обычно является штучная заготовка из сортового или листового проката, полученная горячей штамповкой либо точным литьем.

99

Чеканкой получают выпукло-вогнутый рельеф на поверхности детали за счет незначительного перемещения металла под штампом, применяется в производстве монет, жетонов, медалей и т.п.

Получение изделий листовой штамповкой

Листовая штамповка может проводиться в холодном состоянии и с нагревом. Наиболее распространена холодная листовая штамповка.

Технологические операции листовой штамповки делят на две группы: разделительные (отрезка, вырубка, пробивка, надрезка, отрезка) и формоизменяющие (гибка, вытяжка, обжим, формовка и др.).

Отрезку используют для получения полос и листовых заготовок. Ее производят ножами на приводных параллельных, гильотинных или дисковых ножницах, а также на прессах с помощью штампов. Основные типы ножниц: гильотинные ножницы с поступательным движением режущих кромок (рис. 52, а) и дисковые ножницы с вращательным движением режущих кромок (рис. 52, б). Лист 3 подается до упора ножниц 1; установка упора на расстояние В гарантирует резку листа на полосы размерами В и L. Обеспечение хорошего качества среза достигается точной установкой зазора z между верхним 2 и нижним 4 ножами.

Вырубка (вырезка) и пробивка представляют собой реза-

ние по замкнутому контуру и отличаются только назначением. При вырубке деталь 4 (рис. 52, г) отделяется от заготовки 2, а при пробивке в детали 4 (рис. 52, в) образуется сквозное отверстие, а часть 3 заготовки 2 удаляется в отход. При этом пуансон 1 и матрица 5 работают как ножи замкнутой формы.

Чистовой вырубкой получают детали типа реек, зубчатых колес и т.п.

100