Оперативно-производственное планирование

..pdfОперативность основывается на широкой осведомлённости о ходе производства, которая обеспечивается наличием специальной диспетчерской связи, гарантирующей быстрое получение сообщений и точность информации. Важнейшим средством текущей информации о ходе производства являются ежедневные диспетчерские совещания. Специальная диспетчерская связь позволяет участникам совещания остаться на своих рабочих местах у диспетчерских пунктов.

Централизация диспетчирования позволяет координировать весь текущий сложный производственный процесс. Диспетчирование в масштабе предприятия осуществляет планово-диспетчерский отдел или диспетчерское бюро планово-производственного отдела предприятия; в цехах – диспетчеры планово-диспетчерского бюро соответствующего цеха.

Плановость и профилактика проявляется в проведении диспетчером контроля выполнения планового задания на всех уровнях производственного процесса. Контроль должен быть опережающим, т.е. до наступления срока необходимо определять обеспеченность запуска деталей и изделий на первые операции, состояние заделов и самого производства на наиболее «узких» его участках.

Сущность диспетчирования сводится к непрерывному контролю и текущему регулированию производства, направленному на выполнение плановых заданий.

Вмасштабе предприятия контроль за ходом производства осуществляется по следующим направлениям:

1) контроль выполнения номенклатурного плана предприятия;

2) контроль межцеховых передач узлов, деталей, полуфабрикатов, заготовок и состояния заделов в производстве;

3) контроль оперативной подготовки производства;

4) наблюдение за работой отстающих участков в цехах.

Вмасштабе цеха контроль за производственным процессом выполняется по следующим направлениям:

1) контроль выполнения номенклатурного плана цеха;

181

2)контроль подачи в цех заготовок, полуфабрикатов, материалов, готовых деталей и узлов;

3)контроль оперативной подготовки производства и обеспечения рабочих мест всем необходимым;

4)наблюдение за работой на линиях или участках.

Методы контроля и регулирования зависят от типа производ-

ства, масштаба и производственной структуры предприятия или цеха, характера выпускаемой продукции.

Вусловиях опытного производства оперативное регулирование выполнения работ осуществляется по ленточным или сетевым графикам. При этом устанавливается степень отставания или опережения фактических сроков выполнения работ от ранних сроков их начала.

Вединичном и мелкосерийном производствах контролю и ре-

гулированию подвергаются в основном сроки выполнения определённого объёма работ по заказам, большое внимание уделяется своевременному их комплектованию деталями, согласованию процесса производства с технической подготовкой заказа. Оперативное регулирование в этих типах производства направлено на обеспечение календарного движения производства изделий применительно к заданной последовательности и срокам выполнения работ.

Массовое и серийное производства характеризуются высоким уровнем централизации оперативного регулирования с разветвлённой структурой диспетчерской службы. В серийном производстве контролируется запланированный ритмичный выпуск изделий по графику, запуск и выпуск комплектов деталей соответственно комплектовочным номерам изделий, нормативный уровень заделов.

Вмассовом производстве диспетчирование обеспечивает непрерывный контроль за соблюдением установленного организационнотехнологического режима, в том числе заданного ритма и такта работы поточных линий. Особое внимание уделяется контролю ритмичного выпуска изделий, регулированию уровня заделов, быстрому восстановлению нарушенного хода производства.

182

Диспетчерский контроль и регулирование хода производства осуществляется на основе собранной информации о выполнении производственных программ и заданий. Фактические данные о ходе производства сопоставляют с плановыми показателями. На основе анализа выявленных отклонений определяют меры по гарантированию равномерного и комплексного выполнения программы выпуска изделий.

Контроль и регулирование хода производства осуществляют

цеховые и заводские диспетчеры. Вся текущая работа по диспетчер-

скому руководству производством в масштабе предприятия лежит на персонале центрального диспетчерского бюро (где работают сменные диспетчеры и операторы), находящегося в подчинении у главного диспетчера, который в свою очередь подчиняется замес-

тителю директора по производству.

Диспетчерская служба оказывает очень большое влияние на работу всего предприятия. На должность диспетчеров принимаются волевые, инициативные люди, умеющие быстро оценивать ситуацию и принимать решения, быть ответственными за их последствия.

Диспетчерские пункты оборудуются современной компьютерной техникой, программным обеспечением, средствами связи и наблюдения.

Организационное построение диспетчерского аппарата предприятия зависит от типа, характера и масштаба производства. На крупных предприятиях формируется центральное диспетчерское бюро в составе планово-диспетчерского отдела предприятия. В центральном диспетчерском бюро создаются диспетчерские группы по видам производства или стадиям производственного процесса.

Служба главного диспетчера осуществляет следующие основные функции:

1)непрерывный контроль хода выполнения производственной программы по основным видам изделий и по стадиям производственного процесса;

2)выявление отклонений от установленных плановых заданий

ианализ их причин;

183

3)принятие оперативных мер по устранению и предупреждению перебоев в производственном процессе;

4)координацию текущих работ взаимосвязанных звеньев;

5)учёт и анализ внутрисменных простоев оборудования;

6)учёт и контроль обеспечения рабочих мест всем необходи-

мым.

Таким образом, оперативное управление производством осуществляется на основе непрерывного слежения за ходом производства, оказывая целенаправленное воздействие на коллективы цехов, участков, бригад для обеспечения обязательного выполнения производственных программ.

5.3. Оценка ритмичности производства

Большое значение в оперативном управлении производством имеет обеспечение его равномерности и ритмичности. Обеспечение равномерности работы предприятия – это обеспечение равного фактического выпуска продукции в равные промежутки времени в течение отчётного (планового) периода. Обеспечение ритмичности работы предприятия – это обеспечение выпуска продукции в соответствии с планом-графиком за каждый промежуток времени в течение отчётного периода. Обычно ритмичность оценивается с точки зрения выполнения месячных планов предприятия.

Равномерная и ритмичная работа предприятия позволяет избежать авралов в конце месяца (квартала, года), сверхурочных работ, увеличивающих себестоимость продукции, простоя или, наоборот, перегрузки оборудования, нарушения полноты и сроков отгрузки продукции потребителям и связанных с этим штрафных санкций как на самом предприятии, так и на предприятиях-смежниках.

Для измерения и оценки ритмичности выпуска продукции используются коэффициенты ритмичности и аритмичности.

Коэффициент ритмичности (Кр) определяется делением суммы фактически выпущенной продукции, которая засчитывается в

184

выполнение плана, на плановый выпуск продукции за анализируемый промежуток времени:

К |

|

= |

В′ф |

, |

(5.1) |

р |

|

||||

|

|

Впл |

|

||

где В′ф – фактический выпуск продукции за период в натуральном

или стоимостном выражении, зачтённый в выполнение плана; Впл – плановый выпуск продукции за период в натуральном или стоимостном выражении.

Коэффициент ритмичности показывает, сколько выпущено продукции в сроки, установленные планом. Чем ближе коэффициент к единице, тем ритмичнее работает предприятие.

Коэффициенты аритмичности рассчитываются с учётом как отрицательных, так и положительных отклонений фактического выпуска от планового.

Коэффициент отрицательной аритмичности ( Карм− ) опреде-

ляется делением суммы отрицательных отклонений за период на плановый выпускпродукцииза анализируемый промежуток времени:

К− |

= |

−∆ В |

, |

(5.2) |

|

||||

арм |

|

Впл |

|

|

где –∆В – сумма отрицательных отклонений фактического выпуска продукции от планового.

Коэффициент положительной аритмичности ( Карм+ ) опреде-

ляется делением суммы положительных отклонений за период на плановый выпускпродукцииза анализируемый промежуток времени:

К+ |

= |

+∆ В |

, |

(5.3) |

|

||||

арм |

|

Впл |

|

|

где +∆В – сумма положительных отклонений фактического выпуска продукции от планового.

185

Полный коэффициент аритмичности ( Кпарм ) представляет со-

бой сумму отрицательных и положительных отклонений в выпуске продукции от плана за каждый день, неделю, декаду, месяц и т.д.:

Кармп = Карм− + Карм+ . |

(5.4) |

Коэффициент отрицательной аритмичности может быть также определён по разности между коэффициентом ритмичности и единицей:

Карм− = Кр − 1 . |

(5.5) |

Коэффициент отрицательной аритмичности – показатель, обратный коэффициенту ритмичности, он находится в пределах от 0 до 1. Чем ритмичнее работает предприятие, тем ниже значение коэффициента аритмичности.

Оценка ритмичности позволяет охарактеризовать работу предприятия (цеха, участка), а также судить о величине резервов роста объёмов производства.

Пример. В таблице представлены данные для анализа ритмичности выпуска продукции. Необходимо рассчитать коэффициенты ритмичности и аритмичности.

Р и т м и ч н о с т ь в ы п у с к а п р о д у к ц и и |

|

||||

|

н а О О О « |

А В С » |

|

|

|

|

|

|

|

|

|

|

Выпуск продукции, |

Отклонение |

Засчитывается |

||

|

в выполнение |

||||

Период |

тыс. руб. |

от плана, |

плана |

||

|

|

||||

|

план |

факт |

тыс. руб. |

тыс. |

% |

|

|

руб. |

|||

|

|

|

|

|

|

1-я декада |

150 000 |

140 000 |

–10 000 |

140 000 |

29,60 |

2-я декада |

165 000 |

150 000 |

–15 000 |

150 000 |

31,71 |

3-я декада |

158 000 |

160 000 |

+2000 |

158 000 |

33,40 |

Итого за месяц |

473 000 |

450 000 |

–23 000 |

448 000 |

94,71 |

186

Коэффициент ритмичности

Кр = 448 000 = 0,9471. 473 000

Коэффициент отрицательной аритмичности

Карм− = −25 000 = −0,0529 473 000

или

Карм− = 0,9471− 1,0000 = −0,0529.

Коэффициент положительной аритмичности

+2 000 К+арм = = 0,0042.

473 000

Полный коэффициент аритмичности

Кпарм = −0,0529 + 0,0042 = −0,0487.

Таким образом, выпуск продукции на предприятии

ООО « АВС» отличается высокой ритмичностью, в сроки, установленные планом, выпускается 94,71 % продукции.

5.4.Сетевое планирование

воперативном управлении производством

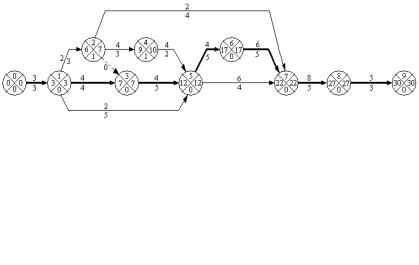

Сетевое планирование и управление (СПУ) возникло в 1958 г. Сетевое планирование – метод управления, основанный на использовании математического аппарата теории графов и системного подхода для отображения и алгоритмизации комплексов взаимосвязанных работ, действий или мероприятий для достижения чётко поставленной цели.

В основе системы сетевого планирования и управления (СПУ) лежит сетевой график (модель), в котором условными знаками изо-

187

бражают во взаимосвязи проведение комплекса работ или операций. Сетевой график после его оптимизации средствами прикладной математики и вычислительной техники используется для оперативного управления работами.

Наиболее известны два метода СПУ, практически одновременно и независимо разработанные:

1)метод критического пути (МКП);

2)метод оценки и пересмотра планов (ПЕРТ).

СПУ предусматривает выполнение следующих операций:

−расчленение комплекса работ на отдельные последовательные этапы, каждый из которых закрепляется за ответственным исполнителем;

−выявление и описание всех событий и работ, необходимых для достижения неконечной цели;

−построение сетевого графика;

−определение времени выполнения каждой работы в сети на основе системы оценок;

−расчёт критического пути и резервов времени;

−анализ сети и оптимизация графика, разработка мероприятий по сокращению времени критического пути;

−управление ходом работ с помощью сетевого графика. Сетевой график (сеть) представляет собой план работ по соз-

данию вначале промежуточной продукции с определённой степенью готовности, а в конце – готового изделия (предусматривает достижение конечной цели). Наиболее распространённым является способ изображения сетевого графика в терминах работ и событий.

Термин «работа» используется в следующих значениях:

1)действительная работа – производственный процесс, требующий затрат времени и ресурсов (например, проектирование рабочих чертежей, изготовление деталей и т.д.);

2)ожидание – процесс, требующий затрат времени, но не требующий затрат ресурсов (например, процессы старения металла, охлаждения деталей после термообработки, сушки деталей после покраски и т.д.);

188

3) зависимость (фиктивная работа) – условный элемент, ко-

торый вводится для отражения взаимосвязи между работами, не требует затрат ни времени, ни ресурсов.

Действительная работа и ожидание изображаются на графике сплошными стрелками, а зависимость – пунктирной стрелкой.

Хвост стрелки обозначает начало работы, а её головка – завершение работы. Головка стрелки всегда обращена к работе, которая не может быть начата, пока не завершится работа, соединённая с хвостом стрелки. Стрелки располагаются слева направо. Каждую работу кодируют номерами двух событий: предшествующего и последующего.

Термин «событие» обозначает факт свершения одной или нескольких работ, без которых невозможно начало последующих. События изображаются на графике кружками (или другими геометрическими фигурами). Событие в отличие от работы не является процессом, оно не имеет длительности, не сопровождается затратами времени и ресурсов.

Термин «событие» используется в следующих значениях:

1)исходное (начальное) событие – не имеет предшествующих работ, это начало проекта (процесса). В него не входит ни одной работы, оно не являетсяследствием ни одной изработ сети;

2)завершающее (конечное) – событие, не имеющее последующих работ. Из него не выходит ни одной работы, оно свидетельствует о достижении конечной цели. Оно не является условием начала ни одной из работ графика;

3)промежуточное или просто событие – результат одной или нескольких работ, позволяющий начать непосредственно последующие работы.

Все события нумеруются в порядке их свершения. Между двумя событиями может быть изображена только одна работа. Два события и работа образуют звено – основной элемент графика (рис. 5.1). Каждой работе и событию даются названия, раскрывающие их содержание.

189

Начальное |

|

Продолжительность работы |

Конечное |

|

1 |

|

2 |

||

событие |

|

Наименование работы |

событие |

|

|

|

|

||

Рис. 5.1. Звено сетевого графика

Простейшая одноцелевая сетевая модель на небольшом комплексе работ показана на рис. 5.2.

Рис. 5.2. Пример простой сетевой модели (графика)

В сетевом графике не должно быть тупиков, замкнутых контуров, событий, обозначенных одинаковыми номерами.

Помимо работ и событий на графике отражается путь выполнения работ. Путь – это любая последовательность работ в сети, в которой конечное событие каждой работы этой последовательности совпадает с начальным событием следующей за ней работы. Путь от исходного до завершающего события называется полным. Критический путь – наибольший по продолжительности путь сетевого графика.

Перед началом расчёта параметров сетевого графика определяют продолжительность выполнения каждой работы и выбирают способ проведения расчётов. Параметры сетевого графика рассчитываются одним из следующих способов:

−аналитическим;

−табличным;

−методом расчёта на самом графике;

−с применением компьютерной техники и др.

190