ММК Спецтехнология ЛА 2013

.pdf

3. Пространственное отклонение i-1 в расположении обрабатываемой поверхности относительно базовых поверхностей заготовки. К пространственным отклонениям относятся: несоосность наружной (базовой) поверхности и растачиваемого отверстия у заготовок втулок, дисков и гильз; несоосность обтачиваемых ступеней базовым шейкам или линии центровых гнезд у заготовок ступенчатых валов; неперпендикулярности заготовки; непараллельность обрабатываемой и базовой плоскости у заготовок корпусных деталей и т. д.

Назад

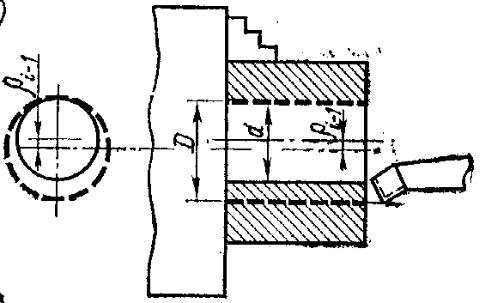

На рис. 29 показана схема влияния несоосности i-1 наружной и внутренней поверхностей втулки на припуск под растачивание отверстия. Своей наружной (базовой) поверхностью втулка закрепляется в трехкулачковом самоцентрирующем патроне. Штриховая линия характеризует заданное обработкой отверстие диаметром D. Из схемы видно, что составляющая промежуточного припуска (на диаметр), компенсирующая несоосность поверхностей втулки, равна 2 i-1. Диаметр отверстия заготовки с учетом влияния только одной этой составляющей d=D-2 i-1.

Влияние пространственных отклонений на количество снятого в виде припуска материала зависит от принятой схемы базирования заготовки. При механической обработке деталей типа дисков целесообразно расточить отверстие на базе наружной цилиндрической поверхности (для устранения несоосности), а затем на базе отверстия обточить наружную поверхность. При обратной последовательности обработки с наружной (доминирующей для этой детали) поверхности снимается значительно большее (по объему) количество металла.

4. Погрешность установки i, возникающая на выполняемом переходе. В результате погрешности установки обрабатываемая поверхность занимает различное положение при обработке партии заготовок на предварительно настроенном станке. Нестабильность положения обрабатываемой детали должна быть компенсирована дополнительной составляющей промежуточного припуска.

В отличие от погрешности установки, рассмотренной нами ранее при изучении точности в машиностроении и представляющей собой составляющую общей погрешности выполняемого размера при механической обработке, погрешность установки при определении промежуточного припуска характеризуется величиной смещения обрабатываемой поверхности. Это смещение происходит при закреплении заготовки из-за неточности ее базовых поверхностей, в результате неточного изготовления и износа установочных элементов приспособлений, а также в результате погрешностей выверки и при индивидуальной установке заготовок.

Рассмотрим схему образования погрешности установки в результате осадки заготовки из-за контактных деформаций в местах касания ее базовой плоскости с установочными элементами приспособления, вызываемых зажимной силой Q (рис. 30).

Рисунок 30

Неоднородность поверхностного слоя заготовок и непостоянство зажимной силы приводят к тому, что величина осадки в партии заготовок колеблется от уmax до уmin. Величина i определяется разностью уmax и уmin. Из схемы видно, что наименьший удаляемый припуск равен толщине дефектного (заштрихованного) слоя z, а наибольший (при уmin и одинаковых по размеру заготовках) z+ i. Величина i должна быть меньше допуска на выполняемый размер Н. В противном случае обработку нужно вести пробными проходами.

Общая величина минимального промежуточного припуска определяется суммированием величин Rz i-1, Тi-1, i-1 и i.

Существуют следующие расчетные структурные формулы для определения минимального промежуточного припуска на обработку:

Припуск на сторону при последовательной обработке противоположных или отдельно расположенных плоскостей:

Zi min= (Rz i-1+ Тi-1)+( i-1+ i)

Припуск на две стороны при параллельной обработке противоположных плоскостей:

2Zi min=2((Rz i-1+ Тi-1)+( i-1+ i))

Припуск на диаметр при обработке наружных или внутренних поверхностей вращения:

2zi min 2 Rzi 1 Ti 1 |

2 |

2 |

|

i 1 |

i |

индекс i у обозначения минимального припуска означает, что этот припуск снимается на выполняемом технологическом переходе обработки данной поверхности.

На базе приведенных общих структурных формул могут быть получены частные расчетные формулы для конкретных случаев обработки. В них в зависимости от условий выполнения операции исключают те или иные составляющие.

При обтачивании цилиндрической поверхности, установленной на центрах заготовки, погрешность установки может быть принята равной нулю. Припуск на диаметр в этом случае

2Zi min= 2((Rz i-1+ Тi-1)+ i-1)

При развертывании плавающей разверткой и протягивании отверстий смещения и увод оси не исправляются, а погрешность установки в этом случае не имеет места. Расчет припуска ведут по формуле:

2Zi min= 2(Rz i-1+ Тi-1)

При полировании цилиндрической поверхности, когда повышается лишь чистота, припуск определяется высотой микронеровностей обрабатываемой поверхности, т. е.

2Zi min= 2Rz i-1

При шлифовании заготовок после термической обработки поверхностный слой необходимо по возможности сохранить, следовательно, слагаемое Тi-1 нужно исключить из расчетной формулы. Возможные при термической и химико-термической обработке заготовок коробления, создающие пространственные отклонения, компенсируются величиной i-1. Для этих условий следующие формулы:

при наличии погрешности установки

Zi min= Rz i-1+ i-1+ I

2zi min 2 * (Rzi 1

i2 1 i2 )

i2 1 i2 )

Если погрешности установки нет:

Zi min= Rz i-1+ i-1

2zi min 2(Rzi 1 i 1 )

Расчет промежуточных припусков производится после детального выяснения всех условий и особенностей выполнения технологических процессов получения заготовки и последующей механической обработки.

Величины составляющих расчетной формулы приводятся в технологических справочниках. Величина припуска не должна быть меньше той глубины резания, при которой работа нормально заточенной режущей кромки инструмента становится неустойчивой. Так, например, остро заточенный резец может снимать стружку толщиной около 5 мкм. Однако через короткое время кромка затупляется, и резец снимает стружку с минимальной толщиной только 10-20 мкм.

Определение предельных промежуточных и исходных размеров заготовки.

На основе промежуточных припусков определяют предельные размеры заготовки по всем технологическим переходам обработки данной поверхности.

При однопроходной обработке на предварительно настроенных станках в результате отжатий элементов технологической системы имеют место явления копирования (рис. 31). они заключаются в том, что при обработке заготовки с наименьшим предельным размером аmin выдерживаемый размер bmin также получается наименьшим, а при обработке заготовки с наибольшим размером аmax выдерживаемый размер bmax получается наибольшим.

Рисунок 31

В этих условиях полученное ранее значение промежуточного припуска определится как разность

Zi min=amin-bmin.

Наибольший припуск

Zi max=amax-bmax.

Учитываем, что аmax=amin+ a и bmax=bmin+ b, получим

zi max =amin+ a- b-bmin , или zi max=zi min+ a- b.

В этих формулах a – допуск на размер заготовки и b – допуск на выполняемый размер. Назад