- •Введение

- •1. Программа учебной дисциплины «Проектирование систем в корпусе»

- •1.2. Структура и примерное содержание учебной дисциплины

- •2. Конспект лекций Лекция № 1. Основы корпусирования

- •Лекция № 2. Методология проектирования систем в корпусе

- •Лекция № 3. Планирование системы на кристалле

- •Лекция № 4. Межкомпонентные связи

- •Лекция № 5. Способы повышения плотности компоновки

- •Лекция № 6. Прототипирование и физическая верификация

- •Лекция № 7. Теплофизическое проектирование и моделирование системы в корпусе

- •3. Методические указания по проведению лабораторных работ Лабораторная работа № 1. Корпусирование кристалла ис на примере операционного усилителя в сапр Cadence

- •Лабораторная работа № 2. Корпусирование системы в корпусе с использованием 2d размещения на примере аналогово-цифрового блока сапр Cadence

- •Лабораторная работа № 3. Корпусирование системы в корпусе с использованием 3d размещения на примере сапр Cadence

- •Лабораторная работа № 4. Моделирование перекрестных искажений в системах в корпусе

- •Лабораторная работа № 5. Теплофизический анализ систем в корпусе

- •4. Перечень рефератов по дисциплине

- •5. Методические указания преподавателям, ведущим занятия по дисциплине

- •6. Темы вебинаров

- •7. Методические указания по самостоятельной работе слушателей

- •8. Методические указания слушателям по изучению дисциплины

- •10. Цифровые образовательные ресурсы

- •11. Вопросы для самопроверки

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

Лекция № 6. Прототипирование и физическая верификация

Прототипирование систем в корпусе. Моделирование перекрестных искажений на уровне системы в корпусе. Физическая верификация и подготовка к производству

Проектирование системы в корпусе в общем виде сводится к созданию структурных компонентов – кристаллов и монтажной платы. При этом определяются временные соотношения и параметры общей системы и создаются спецификации для каждого компонента системы. После создания элементов системы требуется объединение их в виде единого описания, на базе которого можно провести расчет и трассировку платы, анализ перекрестных помех, взаимовлияния, тестирование сети питания и оценить тепловые свойства системы. Обычно объединение системы выполняется в виде Spice-модели, позволяющей учитывать точнейшие модели межсоединений и точные электрические параметры структурных компонентов. Однако осуществление моделирования на базе Spice-описания, включающего детальные описания кристаллов, является практически невозможным из-за высоких вычислительных затрат. Поэтому разработчики кристаллов создают поведенческие модели на свои изделия, подкрепляя их требуемыми электрическими параметрами.

Прототипирование является мощным средством анализа и отладки функционирования системы в корпусе и представляет собой быструю «черновую» реализацию базовой функциональности для анализа работы системы в целом. Этап прототипирования позволяет доработать архитектуру по результатам анализа еще до физического проектирования системы, существенно сокращая сроки ее разработки и общие трудозатраты.

С использованием поведенческих моделей компонентов создается общее описание системы, позволяющее проверить ее глобальное функционирование, оценить работу системы с учетом задержек. При реализации прототипа системы могут:

- выявляться важные архитектурные ошибки;

- вноситься поправки в интерфейсы модулей системы;

- перераспределяться функциональность между модулями системы.

При этом прототип представляет точную до цикла поведенческую модель всей системы, включая и аппаратную, и программную ее части. Отсюда следует важное свойство прототипирования системы - появление более детального описания системы в целом.

Во время прототипирования можно не рассматривать процессы формирования отдельных сигналов на шинах, поскольку с точки зрения программного обеспечения взаимодействие с аппаратурой сводится к обмену пакетами данных с учетом временных параметров. Поэтому все события переключения сигналов можно заменить одним событием, например, чтения или записи, называемым транзакцией. Более того, одной транзакцией можно обозначить несколько команд чтения или записи, например, запись данных в последовательно расположенные ячейки памяти. Таким образом, время моделирования сокращается, при этом требования к вычислительным ресурсам уменьшаются.

Несомненным плюсом прототипирования является возможность контроля функционирования системы еще до начала этапа физического объединения компонентов и, в некоторых случаях, до окончания создания кристаллов.

Осуществление прототипирования после трассировки системы, т.е. создания межсоединений, даёт возможность анализа схемы с учетом задержек путей трассировки, т.е. с учетом влияния паразитных элементов, образованных межслойными емкостями и резистивностью межсоединений. При наличии точных поведенческих моделей, включая задержки, и электрических данных компонентов системы, обеспечивается всесторонняя проверка функционирования системы с учетом особенностей физической реализации.

Прототипирование выполняется на базе САПР Cadence с использованием языков высокого уровня. Для анализа системы создается модель в виде verilog-нетлиста на базе имеющихся поведенческих моделей компонентов и линий трассировки с учетом временных параметров.

Для тестирования прототипа создается тестовое окружение, позволяющее симулировать работу системы в рабочих условиях. Таким образом, с помощью тестов задаются внешние сигналы и контролируются отклики системы на эти сигналы в виде выходных данных.

Моделирование перекрестных искажений на уровне системы в корпусе и анализ системы питания

Анализ перекрестных шумов на уровне системы является обязательным этапом проектирования, позволяющим исключить взаимовлияние компонентов системы друг на друга, а также влияние трассировки на функционирование компонентов и электрические параметры системы.

Этот тип моделирования часто называют электрическим анализом системы или электрической верификацией.

Система в корпусе включает в себя различные компоненты, в том числе и высокочастотные, так называемые RF-устройства. Параметры этих систем строго заданы и известны разработчику системы. Одной из основных проблем, возникающих при разработке, является проблема целостности сигналов из-за взаимодействия компонентов между собой. Эти взаимодействия являются паразитными, т.е. нежелательными. Хотя на настоящий момент не существует универсального общепринятого определения такого понятия, как целостность сигналов, оно охватывает все физические эффекты, проявляющиеся при проектировании интегральных схем и приводящие к их неправильному функционированию или искажению формы сигналов. Наиболее заметным из них является эффект паразитной емкостной связи между проводниками, приводящий к возникновению в них перекрёстных искажений. Кроме него на целостность сигналов влияют шумы и задержки как следствие перекрестных искажений, а также падение напряжения на активном внутреннем сопротивлении.

К списку паразитных эффектов можно прибавить сопротивление тонких проводников, соединяющих компоненты. Длина некоторых проводников существенно превышает длину внутрикристальных проводников. Также негативный вклад вносит межкристальная разварка, а также проводники, соединяющие систему с выводами корпуса.

Все описанные эффекты необходимо учесть при разработке системы в корпусе и максимально снизить их влияние на работоспособность системы и ее электрические параметры. Анализ появления таких эффектов производится на базе платформы Allegro САПР Cadence.

Универсальная платформа САПР Cadence объединяет в себе три инструментальных платформы разработки: Virtuoso, Allegro, инструментальной 3D группы.

Вначале производится анализ трассировки и создание базы данных по 2D и 3D компоновке. Для этого строится схема соединений в 2D уровне. Далее по имеющимся сведениям о правилах расположения траверсов 2D компоновка детализируется и формируется 3D представление. На основе имеющихся данных создается 3D модель из мультисвязей. После этого осуществляется анализ имеющейся модели и подгонка конфигурации связей под заданные параметры. Широкомасштабный анализ системы производится на основе:

- выделения S-параметров критичных линий;

- симуляции высокоемкостных связей (канальный анализ) для определения правил взаимодействия частей системы;

- интеграции 3D пакета моделирования интерфейсов для RLC и S-параметров;

- анализа сети питания системы;

- 3D моделирования на основе полного волнового анализа.

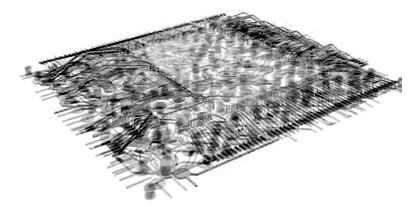

На рис. 2.20 показаны 2D представление и 3D представление схемы соединений, на основе которых производится верификация и построение 3D модели.

|

|

Рис. 2.20. 2D и 3D модели соединений

S-параметры являются одним из основных инструментов описания компонентов и цепей. Они описывают компонент в виде «черного ящика» и используются для эмулирования поведения компонентов на определенных частотах. При этом компонент анализируется с точки зрения падающих и отраженных волн, которые связаны линейной зависимостью. Процесс измерения S-параметров сводится к измерению падающей и отраженной волны на входах устройства. S-параметры обеспечивают значения, требующиеся для таких видов анализа, как круговые диаграммы стабильности и усиления, а также для оценки круговых диаграмм шума.

При моделировании системы производится полный трехмерный анализ линий связи, анализ Skin и Proximity эффектов. Особое внимание уделяется микрополосковым линиям при наличии RF-компонентов в структуре системы. Анализатор определяет значения соотношений цепей, вычисляя межслойные и внутрислойные боковые емкости между проводниками. Анализ производится с учетом динамической скорости переключения, а также на основе имеющейся информации о времени переключения цепей и номиналах паразитных элементов.

Симулирование работы системы осуществляется на базе общей 3D модели с вычисленными номиналами паразитных элементов RLC и рассчитанными S-параметрами.

При анализе RF-систем производится дополнительное вычисление контуров с высокой текущей плотностью токов. На рис. 2.21 представлена модель контура с сильно повышенной плотностью высокочастотных токов на одном из выводов компонента.

Рис. 2.21. Высокая плотность токов в высокочастотной цепи

Важнейшей задачей проектирования системы в корпусе является проектирование сети питания. Сетка питания системы в корпусе является сложной конструкцией и требует тщательного анализа. Анализ системы питания подразумевает определение падения напряжения по сетям питания на основе значений потребляемой мощности, как отдельных компонентов, так и системы в целом. Дополнительно производится статический и динамический анализ сети питания. Только на основе комплексного анализа делается заключение о корректности текущей сетки питания.

Физическая верификация и подготовка к производству

Реализация системы в корпусе подразумевает:

- подготовку электрической схемы системы на уровне компонентов системы, где компонент представлен в виде «черного ящика», имеющего входы и выходы с закрытой внутренней структуры, но с наличием электрических параметров. Данная схема представляется в виде списка соеденений и проходит процесс моделирования как логического, так и электрического, гарантирующего ее работоспособность;

- топологию проекта, в которую входят общая стратегия размещения, размещенные компоненты, линии трассировки межсоединений, как внутри подложки (монтажной платы), так и выполненные траверсами.

Топология проекта должна строго соответствовать нормам, предъявляемым технологией производства системы. Также проекту предъявляются требования о соответствии электрической схемы и топологии.

Создание электрической схемы производится в приложении Virtuoso Schematic Editor на базе данных, импортируемых из приложения SiP Architect платформы Allegro. Создание топологии производится в приложении SiP Layout платформы Allegro. Физическая верификация осуществляется в программе Assura DRC/LVS.

На этапе проверки правил проектирования проверяются геометрические соотношения слоев на соответствие конструкторско-технологическим нормам технологического процесса (DRC – Design Rule Checking). Все нормы КТТ определены в управляющем файле проверки DRC. Работа с приложением Assura DRC при верификации топологии системы подобна верификации отдельных компонентов – кристаллов (рис. 2.22).

Верификация электрических схем является заключительным этапом проектирования топологии устройства и проходит в два этапа. На первом этапе осуществляется извлечение списка соединений, на втором - выполняется сравнение экстрактированной схемы и электрической принципиальной схемы с целью поиска несоответствий по сетям и приборам, а также номиналам и размерам приборов топологии и схемы. Верификация системы осуществляется в приложении Assura LVS (рис. 2.23).

Рис. 2.22. Приложение верификации Assura DRC

Рис. 2.23. Приложение верификации Assura LVS

После успешного завершения верификации и проведения цикла моделирования с учетом перекрестных шумов, а также термического анализа системы производится вывод топологической информации в виде управляющих файлов.

Производителю передается следующая информация:

- управляющая информация;

- файлы практической отработки и ведомость материалов.

Для передачи информации используются несколько файловых форматов:

- DXF – графический формат двухмерного изображения;

- Gerber – формат, предназначенный для описания проекта печатной платы;

- GDSII – универсальный формат послойной графической информации.

Наиболее удобными для работы являются форматы Gerber и GDSII.

Формат GDSII поддерживает создание описания в иерархической форме и используется подавляющим большинством полупроводниковых фабрик для создания фотошаблонов.

Формат Gerber – универсальный формат, широко используемый в системах CAD при создании печатных плат. Формат имеет массивы параметров, представляющих собой наборы данных, описывающих послойную структуру проекта.

Дополнительно передаются ведомости материалов, которые содержат подробную информацию об используемых в процессе производства материалах: материале монтажной платы, проводников, переходных межслойных контактов и др.