- •Введение

- •1. Программа учебной дисциплины «Проектирование систем в корпусе»

- •1.2. Структура и примерное содержание учебной дисциплины

- •2. Конспект лекций Лекция № 1. Основы корпусирования

- •Лекция № 2. Методология проектирования систем в корпусе

- •Лекция № 3. Планирование системы на кристалле

- •Лекция № 4. Межкомпонентные связи

- •Лекция № 5. Способы повышения плотности компоновки

- •Лекция № 6. Прототипирование и физическая верификация

- •Лекция № 7. Теплофизическое проектирование и моделирование системы в корпусе

- •3. Методические указания по проведению лабораторных работ Лабораторная работа № 1. Корпусирование кристалла ис на примере операционного усилителя в сапр Cadence

- •Лабораторная работа № 2. Корпусирование системы в корпусе с использованием 2d размещения на примере аналогово-цифрового блока сапр Cadence

- •Лабораторная работа № 3. Корпусирование системы в корпусе с использованием 3d размещения на примере сапр Cadence

- •Лабораторная работа № 4. Моделирование перекрестных искажений в системах в корпусе

- •Лабораторная работа № 5. Теплофизический анализ систем в корпусе

- •4. Перечень рефератов по дисциплине

- •5. Методические указания преподавателям, ведущим занятия по дисциплине

- •6. Темы вебинаров

- •7. Методические указания по самостоятельной работе слушателей

- •8. Методические указания слушателям по изучению дисциплины

- •10. Цифровые образовательные ресурсы

- •11. Вопросы для самопроверки

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

Лекция № 5. Способы повышения плотности компоновки

Способы повышения плотности компоновки. 3D технология (die stacking). Методы реализации и ограничения. Моделирование межкомпонентных связей. Микрополосковые линии ВЧ систем в корпусе

Плотность компоновки 3D систем и способы ее повышения. 3D технология Die Stacking

Плотность компоновки – важный параметр системы в корпусе, влияющий на многие характеристики системы: габариты, функциональность, стабильность электрических параметров, термостабильность и др.

В обычных устройствах, таких как монтажная плата и кристалл, плотность компоновки представляет собой коэффициент заполнения, вычисляющийся как отношение площади, используемой под структуры и линии трассировки, к общей площади. При наличии многослойных структур плотность компоновки структур определяется как сумма площади, занимаемой структурами, и площади линий трассировки во всех слоях. Это же самое касается и печатных плат.

При проектировании отдельных устройств, таких как система на кристалле, размер корпуса микросхемы может выбираться, исходя из размера кристалла, который напрямую зависит от плотности компоновки схемы. При проектировании системы в корпусе суммарная площадь кристаллов порой приближается вплотную к общей площади монтажной платы, что требует ее увеличения. При этом резко уменьшаются возможности межкомпонентной трассировки, существенно усложняется анализ системы и увеличиваются шансы появления перекрестных искажений из-за усложнения трассировки.

Однако существуют способы повышения плотности компоновки за счет использования возможностей трехмерного (3D) проектирования. Эта технология получила название «Die Stacking» - технология пакетирования кристаллов - и представляет собой способ укладки друг на друга кристаллов в требуемой последовательности с последующей разваркой межсоединений кристаллов друг с другом и с монтажной платой металлическими траверсами либо специальными переходными контактами.

Используя «голые» кристаллы и вертикальные подключения к структурам, эта технология укладки разрешает сборку ультратонких кристаллов и позволяет существенно повысить плотность компоновки системы и, следовательно, степень интеграции. Для повышения функциональной плотности SiP модули могут включать в себя сложные 3D-структуры: многоуровневые кристаллы wirebind, кристалл wirebond, установленный на кристалле flipchip, прямое соединение между кристаллами, применение промежуточных подложек для поддержки развернутого крепления кристаллов flipchip и другие сложные комбинации, включая комбинации «корпус на корпусе».

Существует несколько основных вариантов построения упаковки кристаллов.

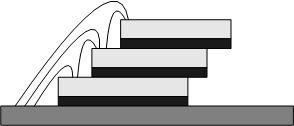

Первый способ. Кристаллы расположены друг над другом, между кристаллами находится компаунд, выполняющий роль клея и изолятора. При этом возможны различные варианты расположения кристаллов относительно друг друга, они показаны на рис. 2.12.

Рис. 2.12, а предполагает расположение снизу самого габаритного кристалла, а сверху – кристаллов, имеющих меньшую площадь. Нижний кристалл расположен непосредственно в посадочном месте корпуса либо на монтажной плате. Все кристаллы расположены симметрично относительно вертикальной оси симметрии.

Рис. 2.12, б иллюстрирует использование сдвига кристаллов при формировании пакета с облегчением разварки как между кристаллами, так и кристаллов с монтажной платой. На рис. 2.12, в показано несимметричное расположение кристаллов, когда кристаллы сдвинуты относительно друг друга. Также самый габаритный кристалл может располагаться в любом месте пакета. Такой вариант расположения также обеспечивает более удобную разварку кристаллов и часто используется при наличии сложной трассировки.

|

|

|

а) |

б) |

в) |

Рис. 2.12. Способы организации пакета кристаллов в корпусе:

а) симметричное, б), в) несимметричное расположение кристаллов

Следующий распространенный вариант реализации упаковки – установка кристаллов wirebond на кристалл типа flipchip, показанный на рис. 2.13.

Рис. 2.13. Пакет wirebond на flipchip

В случае использования такой упаковки подключение нижнего flipchip кристалла осуществляется через шарики, а верхних компонентов - методом проволочной разварки.

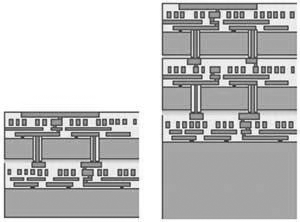

Еще одним часто применяемым способом повышения плотности компоновки является использование так называемых систем «пакет на пакете». При этом способе реализации общий пакет реализуется установкой одного пакета, установленного на монтажной плате, над другим пакетом. Две и более монтажные платы позволяют увеличить возможности трассировки межсоединений. На рис. 2.14 показан такой способ реализации системы.

Рис. 2.14. Система в корпусе «пакет на пакете»

При использовании технологии пакетов существует несколько различных способов контактирования кристаллов:

- контактирование с помощью проводников, развариваемых на 3D уровне;

- контактирование с помощью организации переходных окон в слое изолятора, расположенного между кристаллами;

- шариковые контакты.

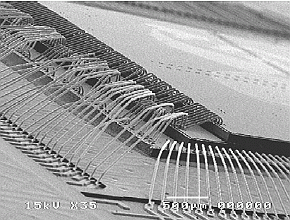

Контактирование с помощью проводников предполагает создание электрических соединений с помощью пайки (разварки) проводников между кристаллами от контактной площадки одного кристалла до контактной площадки другого кристалла. При таком способе организации соединений одновременно с межкристальными соединениями могут использоваться соединения любого кристалла с монтажной платой. При высокой плотности монтажа могут применяться переходные контактные площадки, при этом к двум электрически связанным площадкам на нижнем кристалле подключаются одновременно верхний кристалл и монтажная плата. На рис. 2. 15 представлен такой способ реализации соединений.

|

|

Рис. 2.15. Проволочные соединения кристаллов

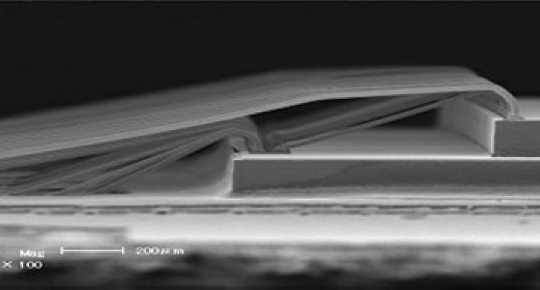

Вторым часто используемым способом реализации межсоединений является способ организации межсоединений с помощью металлических столбиков в изоляции между кристаллами. При этом в изоляторе и пластинах протравливается отверстие и затем формируется различными методами металлический столбик, являющийся переходным контактом между кристаллами. Такой способ создания межсоединений позволяет значительно уменьшить количество проволочных соединений между кристаллами или полностью их исключить. На рис. 2.16 представлен описанный способ реализации системы.

Рис. 2.16. Объединение кристаллов методом организации металлических столбиков

Часто используется двухстороннее подключение к монтажной плате, а монтажная плата, в свою очередь, подключается к общей монтажной плате через вертикальные контактирующие структуры, как показано на рис. 2.17.

Рис. 2.17. Вертикальные контактирующие структуры

Таким образом, технология 3D сборки позволяет значительно повысить плотность упаковки, уменьшить длину межсоединений. Эта технология полностью поддерживает создание проволочных межсоединений кристаллов и кристаллов с корпусом через традиционные контактные площадки, а также с помощью шариковых выводов и метода формирования сквозных столбиков. С помощью одновременного применения нескольких описанных выше решений можно строить системы с очень высокой плотностью компоновки.

Не смотря на многие значительные плюсы систем типа Die Stacking, им присущи некоторые недостатки.

Одним из основных недостатков 3D пакетов является сложность отведения тепла от пакета кристаллов. Кристалл, расположенный в посадочном месте корпуса, отдает тепло через подложку непосредственно корпусу. В пакете кристаллов отвод тепла является крайне сложной задачей, т.к. каждый дополнительный кристалл расположен все дальше от теплоотвода высокой температуры. Кристаллы являются физическим препятствием, представляющим собой термическое сопротивление, и создают тепловую изоляцию, приводящую к самонагреванию дополнительного кристалла. Также тепловая ситуация системы ухудшается межкристальным заполнением, в качестве которого может использоваться пленка или компаунд.

Детальный тепловой анализ разрабатываемой структуры системы требует создание трехмерных моделей на основе известных термических свойств разрабатываемых (разработанных) кристаллов. При этом трехмерная модель должна учитывать несимметричное взаимодействие кристаллов, получающееся из-за неоднородного нагрева частей кристаллов и из-за неоднородности тепловых градиентов. Для анализа тепловых параметров системы используются современные системы анализа на базе САПР, опирающиеся на мощностные параметры каждого компонента, тепловые параметры корпуса и др.

Следующей немаловажной проблемой является моделирование межкомпонентных связей.

Моделирование межкомпонентных связей

Поскольку возможности создания 3D компоновок ограничиваются лишь границами воображения разработчика или производителя, для успешного соединения и моделирования соединений wirebond, шаровых элементов и столбиковых выводов требуется глубокое понимание их трехмерного характера. К сожалению, это не представляется возможным при наличии современных двухмерных средств, правил и упрощенных концепций электрического моделирования. Внедрение SiP требует трехмерного видения модуля, разработки новых трехмерных средств и правил. Для дизайна SiP требуются трехмерные электрическое и физическое представления, как, например, показанное на рис. 2.18.

Электрическое моделирование трехмерных структур связано с рядом проблем. Инженеры уже не могут довольствоваться ортогональными/диагональными линиями, как это принято при разработке печатных плат, когда типичным является допущение идеального силового поля, позволяющее упростить модель соединения. В случае плоскостей, характерных для случая SiP, необходимо комбинировать точную модель плоскости с соединениями с тем, чтобы понимать картину шумов и других параметров.

|

|

а) |

б) |

Рис. 2.18. Трехмерное изображение: а) электрического поля по трем дифференциальным парам, б) протекающего тока через вывод

При моделировании системы используются базовые spice-модели компонентов с моделями межсоединений, которые вычисляются на основе имеющихся сведениях о технологии производства (номиналы сопротивлений шин платы и траверсов с контактами, межслойных емкостей, индуктивностей и др.). На основе построенной 3D модели осуществляется также взаимовлияние компонентов и линий трассировки и разварки.

Микрополосковые линии ВЧ систем в корпусе

Система в корпусе включает в себя различные компоненты, в том числе и высокочастотные, так называемые RF-устройства. Как правило, RF компоненты располагаются на одной подложке корпуса вместе с различными фильтрами, исключающими взаимное влияние компонентов.

При наличии нескольких RF компонентов, осуществляющих обмен данных на высоких частотах, при разработке межсоединений таких компонентов требуется согласование линий обмена. В этом случае на плате системы проектируются микрополосковые линии. При построении топологии монтажной платы разводка оптимизируется трассировщиком, исходя из анализа соединений на заданных разработчиком частотах, при этом создаются микрополосковые линии в слоях платы, например, как показано на рис. 2.19.

Рис. 2.19. Микрополосковые линии в системе в корпусе

Линии строятся с обязательным условием соблюдения симметрии, расчет осуществляется как в горизонтальной, так и в вертикальной плоскостях. Для расчетов требуются точные модели передающих линий. Расчет производится с использованием методов трехмерного моделирования с обязательным вычислением S-параметров.

S-параметры описывают компонент в виде «черного ящика» и используются для эмулирования поведения компонентов на высоких частотах. При этом компонент анализируется с точки зрения падающих и отраженных волн, которые связаны линейной зависимостью. Процесс измерения S-параметров сводится к измерению падающей и отраженной волны на входах устройства. S-параметры обеспечивают значения, требующиеся для таких видов анализа, как круговые диаграммы стабильности и усиления, а также для оценки круговых диаграмм шума.

В процессе анализа, одновременно с вычислением S-параметров, производится определение и расчет паразитных элементов. На основе вычисленных данных производится оптимизация микрополосковых линий с целью получения требуемых характеристик. Моделирование RF-структур может осуществляться на базе программы Spectre RF.