- •Введение

- •1. Программа учебной дисциплины «Проектирование систем в корпусе»

- •1.2. Структура и примерное содержание учебной дисциплины

- •2. Конспект лекций Лекция № 1. Основы корпусирования

- •Лекция № 2. Методология проектирования систем в корпусе

- •Лекция № 3. Планирование системы на кристалле

- •Лекция № 4. Межкомпонентные связи

- •Лекция № 5. Способы повышения плотности компоновки

- •Лекция № 6. Прототипирование и физическая верификация

- •Лекция № 7. Теплофизическое проектирование и моделирование системы в корпусе

- •3. Методические указания по проведению лабораторных работ Лабораторная работа № 1. Корпусирование кристалла ис на примере операционного усилителя в сапр Cadence

- •Лабораторная работа № 2. Корпусирование системы в корпусе с использованием 2d размещения на примере аналогово-цифрового блока сапр Cadence

- •Лабораторная работа № 3. Корпусирование системы в корпусе с использованием 3d размещения на примере сапр Cadence

- •Лабораторная работа № 4. Моделирование перекрестных искажений в системах в корпусе

- •Лабораторная работа № 5. Теплофизический анализ систем в корпусе

- •4. Перечень рефератов по дисциплине

- •5. Методические указания преподавателям, ведущим занятия по дисциплине

- •6. Темы вебинаров

- •7. Методические указания по самостоятельной работе слушателей

- •8. Методические указания слушателям по изучению дисциплины

- •10. Цифровые образовательные ресурсы

- •11. Вопросы для самопроверки

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

Лабораторная работа № 5. Теплофизический анализ систем в корпусе

Цель работы: получение практических навыков анализа теплофизических процессов системы в корпусе.

Теоретические сведения

Материалы, используемые в производстве систем в корпусе, должны подходить для рабочего диапазона температур, в котором будет работать проектируемое устройство. Для кристаллов ИС обычно работают в заданном диапазоне температур: оборудование для широкого потребления (обычно от 0 до 70 °C), промышленное оборудование (обычно от - 40 до + 85 °C), военное оборудование (от - 55 до + 125 °C или от - 65 до +150 °C).

Многие пластиковые упаковочные материалы претерпели значимые изменения, расширили характеристики ниже или выше заданных температур, которые ранее могли приводить к катастрофическим последствиям в электронных компонентах. Например, довольно хорошо известно, что многие кремниевые RTV корпуса становятся очень жёсткими при – 40 °C, и различные действия над ними при данной температуре ведут к отламыванию металлических выводов. Другой известный пример – это образование острых концов у эпоксидных смол при достижении температуры застеклевания, что приводит к различным повреждениям. Поэтому эпоксидные смолы ограничены в применении до температур застеклевания (от 90 до 180 °C в зависимости от компаунда).

Рост температуры внутри корпуса

Тепловыделение современных ИС составляет от нескольких милливатт до десятков ватт. Это тепло должно быть эффективно отведено от модулей, чтобы тепература p-n переходов ИС не превышала пределов, установленных производителем (это необходимо для функционирования, надёжности приборов). Здесь имеют место два основных вопроса теплоотвода:

отвод тепла от ИС к поверхности корпуса;

отвод тепла от поверхности корпуса.

Внутренняя теплопроводность между ИС и поверхностью корпуса целиком и полностью зависит от выбранных материалов и проектировочных решений. Выбор высокотеплопроводных материалов очень важен. В хорошо спроектированной системе в корпусе разница температур между кристаллом ИС и корпусом в этом случае будет невелика.

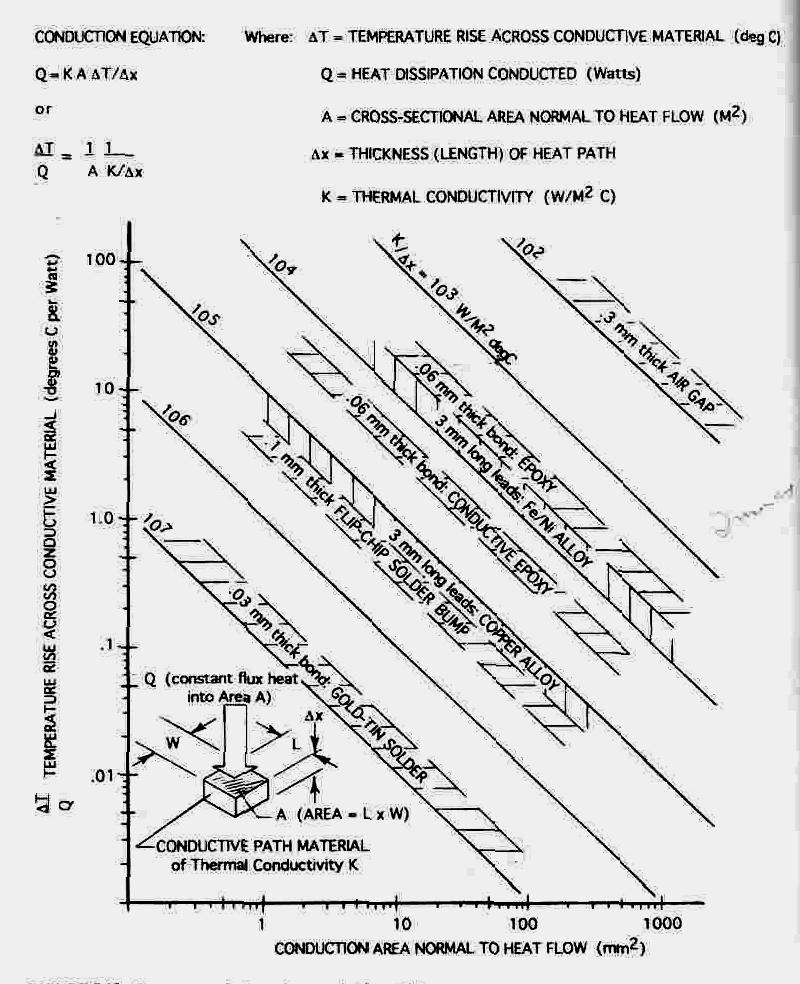

Выделяемое тепло подразделяется на два вида: одномерный тепловой поток (постоянный) и тепловое рассеяние (убывающий тепловой поток). Трехмерный поток рассеиваемого тепла легко просчитывается на компьютере с учётом некоторых допущений. Одномерный тепловой поток может быть быстро оценён с помощью уравнения Фурье. Для удобства в табл. 3.5.1 представлены некоторые данные проектирования, а рис. 3.5.1 показывает теоретические подсчёты изменения температуры на ватт рассеиваемого тепла для обычных постоянных тепловых потоков (связанных с кристаллом, подложкой, корпусом, выводами, медными проводами, выводами из железоникелевого сплава и воздушными зазорами).

Таблица 3.5.1

Параметры межсоединений

Типовые значения |

||||

Элемент соединения |

Материал |

K (W/M°C) |

Δχ(M) |

K/Δχ (W/M°C) |

Соединительная линия |

Эпоксидная смола |

0.3 |

6x10-5 |

5x103 |

Соединительная линия |

Токопроводящ. эпоксидная смола |

2.0 |

6 x 10-5 |

3x 104 |

Соединительная линия |

Золото-оловянный припой |

180 |

3 x 10-5 |

6x 106 |

Перевернутый кристалл с балочными выводами |

Припой |

30 |

1 x 10-4 |

3 x 105 |

Токопроводящий корпус |

Медный сплав |

30 |

3 x 10-3 |

1 x 105 |

Токопроводящий корпус |

Сплав Fe/Ni |

15 |

3 x 10-3 |

5x 103 |

Зазор между корпусом и платой |

Воздух |

0.024 |

3x 10-4 |

8x 10 |

Рис. 3.5.1. Изменение температуры в различных межсоединениях

Системы в корпусе должны проектироваться таким образом, чтобы они могли противостоять различным негативным влияниям окружающей среды, таким как периодические изменения температуры и давления, высокая влажность и загрязнение воздуха.

Колебания температуры являются результатом множества обычных ситуаций: периодические включения-выключения, облучение солнечным светом, вспышки света, высокие нагрузки и т.п.

Существует ряд специализированных САПР для проведения теплофизического анализа системы в корпусе. Одной из таких САПР является BETAsoft_MCM.

Программа BETAsoft_MCM позволяет производить тепловой анализ отдельных компонентов электронных схем, таких как однокристальные и многокристальные микросхемы, инкапсулированные, гибридные и дискретные элементы. Исходной информацией для проведения анализа служит полное трехмерное определение внутренней структуры компонента с учетом наличия нескольких слоев из различных материалов и подключения внешних, возможно, изменяющихся во времени источников питания. Для определения температуры различных частей устройства производится анализ переходных процессов и анализ в стационарном режиме.

Данные, полученные с помощью этой программы, позволят пользователям правильно выбрать технологию упаковки устройства в корпус, метод отвода тепла, а значит, значительно повысить надежность конечного изделия.

Программа имеет достаточно простой интуитивный пользовательский интерфейс на основе командного меню.

Создание нового проекта осуществляется в следующей последовательности.

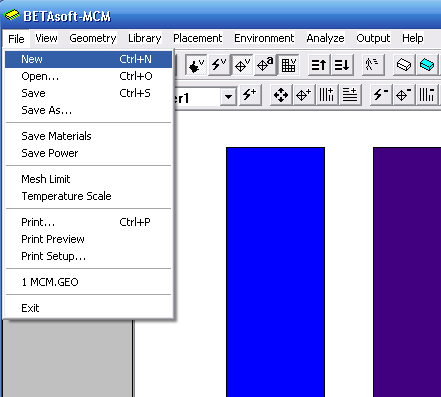

Выберите File – New в главном окне программы (рис. 3.5.2)

Рис. 3.5.2. Создание нового проекта в программе BETAsoft-MCM

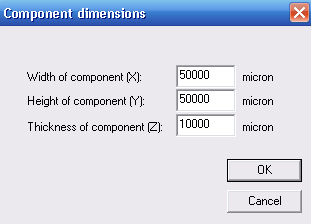

Выберите Geometry – Size для задания размеров проекта: ширины (X), длины (Y), толщины (Z) (рис. 3.5.3).

Рис. 3.5.3. Окно задания размеров проекта

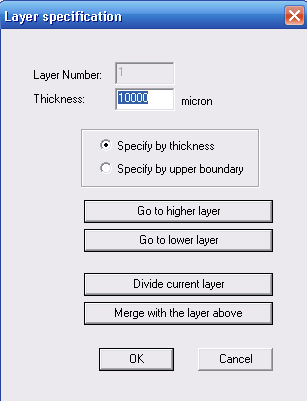

Выберите Geometry – Layer для задания толщины различных Z слоев. DIVIDE CURRENT LAYER позволяет задавать толщину текущего слоя в микронах. Переход на последующие слои осуществляется нажатием кнопки GO TO THE HIGHER LAYER, после чего задание толщины слоя осуществляется по аналогии (рис. 3.5.4).

Рис. 3.5.4. Окно спецификации текущего слоя

Далее необходимо задать характер изменения мощности рассеяния и указать местоположение зон нагрева на корпусе ИС. Для этого переходят в меню LIBRARY-POWER (рис. 3.5.5). Изменения мощности определяется в виде «модели», параметры которой задает пользователь программы нажатием кнопки Edit в окне менеджера «моделей» мощности рассеяния (рис. 3.5.6).

Рис.3.5.5. Менеджер «моделей» мощности рассеяния.

Рис.3.5.6. Задание параметров «модели» мощности рассеяния

Программа позволяет создавать несколько таких «моделей», в конкретном примере таких моделей – две (Power1 и Power2).

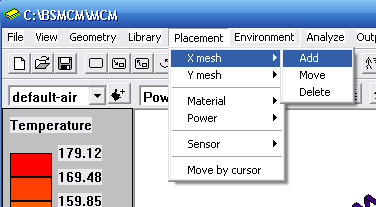

После определения «модели» необходимо ее разместить на поверхности проекта: PLACEMENT – POWER – ADD (рис. 3.5.7).

Рис. 3.5.7. Последовательность действий для размещения «модели» мощности рассеяния

После этого пользователь программы может разместить «модель» в проекте.

Меню PLACEMENT-XMESH-ADD помещает на проект линии разделения (рис. 3.5.8).

Рис.3.5.8. Последовательность действий для нанесения X-линии разделения

Они необходимы для последующего размещения материала. Нанесение Y-линии разделения производят аналогично.

Меню LIBRARY – MATERIAL вызывает менеджер библиотеки материалов, аналогичный изображенному на рис. 3.5.5. Предусмотрена как возможность редактирования свойств имеющихся в библиотеке материалов (кнопка Edit), так и возможность добавления новых материалов (кнопка Add).

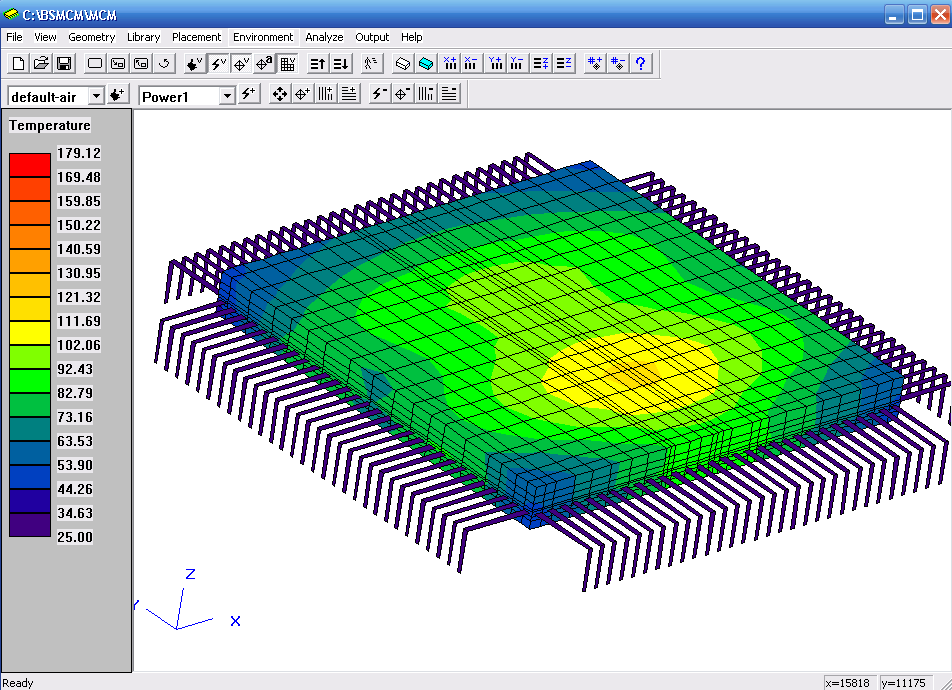

Последовательность PLACEMENT-SENSOR-ADD позволяет установить тепловые датчики в любом месте проекта. Итогом проделанной работы является представление системы в корпусе с графическим изображением градиента температуры (рис. 3.5.9).

Рис. 3.5.9. Градиент температур системы в корпусе

В меню ENVIRONMENT-SIDES задаются температура окружающей среды и коэффициент передачи температуры для каждой стороны (рис. 3.5.10).

Рис. 3.5.10. Окно задания параметров окружающей среды

В меню ANALYZE-PARAMETERS задаются параметры моделирования (рис. 3.5.11). Запуск моделирования осуществляется командой ANALYZE-RUN.

Рис. 3.5.11. Установка параметров моделирования

Лабораторные задания

Создать новый проект с размерами 20000х20000х5000мкм.

Сформировать в проекте 7 слоев.

Параметры слоев указаны в табл. 3.5.2.

Таблица 3.5.2

Параметры слоев проекта

Номер слоя |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Толщина, мкм |

1000 |

500 |

500 |

300 |

700 |

800 |

1200 |

Сформировать две «модели» рассеяния мощности.

Имя моделям дать соответственно Power1 и Power2. Параметры «моделей» сведены в табл. 3.5.3.

Таблица 3.5.3

Параметры «моделей» мощности рассеяния

Модель |

Мощность, Вт |

Размеры, мкм |

Время, с |

Коэффициент |

Power1 |

0,4 |

2000х3000 |

0 |

1 |

10 |

0,5 |

|||

50 |

0 |

|||

Power2 |

0,2 |

3000х3000 |

0 |

1 |

50 |

0,5 |

|||

100 |

0 |

Затем необходимо разместить эти модели в проекте.

Заполнить имеющиеся слои соответсвующими материалами.

Список слоев и соответствующих материалов представлен в табл. 3.5.4.

Таблица 3.5.4

Заполнение слоев материалами

Номер слоя |

Layer 1 |

Layer 2 |

Layer 3 |

Layer 4 |

Layer 5 |

Layer 6 |

Layer 7 |

Толщина, мкм |

Epoxy |

Glass |

Invar |

Silicon |

Air |

Epoxy |

Epoxy |

Расставьте тепловые датчики. Датчики необходимо поставить на кристаллы ИС (области слоя Silicon).

Задать параметры окружающей среды. Коэффициент передачи температуры принять равным 5 Вт/м2.

7) Получить 3D-модель системы в корпусе с градиентом температур.

Контрольные вопросы

Как должны проектироваться системы в корпусе с точки зрения теплофизического анализа ?

На какие виды подразделяется выделяемое тепло ?

Что является исходной информацией для проведения теплофизического анализа ?

Для каких целей используется анализ в стационарном режиме ?

Что показывает градиент температур системы в корпусе ?