- •Введение

- •1. Программа учебной дисциплины «Проектирование систем в корпусе»

- •1.2. Структура и примерное содержание учебной дисциплины

- •2. Конспект лекций Лекция № 1. Основы корпусирования

- •Лекция № 2. Методология проектирования систем в корпусе

- •Лекция № 3. Планирование системы на кристалле

- •Лекция № 4. Межкомпонентные связи

- •Лекция № 5. Способы повышения плотности компоновки

- •Лекция № 6. Прототипирование и физическая верификация

- •Лекция № 7. Теплофизическое проектирование и моделирование системы в корпусе

- •3. Методические указания по проведению лабораторных работ Лабораторная работа № 1. Корпусирование кристалла ис на примере операционного усилителя в сапр Cadence

- •Лабораторная работа № 2. Корпусирование системы в корпусе с использованием 2d размещения на примере аналогово-цифрового блока сапр Cadence

- •Лабораторная работа № 3. Корпусирование системы в корпусе с использованием 3d размещения на примере сапр Cadence

- •Лабораторная работа № 4. Моделирование перекрестных искажений в системах в корпусе

- •Лабораторная работа № 5. Теплофизический анализ систем в корпусе

- •4. Перечень рефератов по дисциплине

- •5. Методические указания преподавателям, ведущим занятия по дисциплине

- •6. Темы вебинаров

- •7. Методические указания по самостоятельной работе слушателей

- •8. Методические указания слушателям по изучению дисциплины

- •10. Цифровые образовательные ресурсы

- •11. Вопросы для самопроверки

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

2. Конспект лекций Лекция № 1. Основы корпусирования

Основы корпусирования ИС. Виды и типы корпусов ИС. Назначение корпуса ИС. Технологический маршрут и технология корпусирования

Виды и типы корпусов ИС

Интегральные микросхемы выпускаются в двух конструктивных вариантах — корпусном и бескорпусном. Бескорпусная микросхема — это полупроводниковый кристалл, предназначенный для монтажа в гибридную микросхему или микросборку.

Корпус — это часть конструкции микросхемы, предназначенная для защиты от внешних воздействий и для соединения с внешними электрическими цепями посредством выводов. Корпуса стандартизованы для упрощения технологического процесса изготовления изделий из разных микросхем. Число стандартных корпусов исчисляется сотнями.

В российских корпусах расстояние между выводами измеряется в миллиметрах, и наиболее часто - это 2,5 мм или 1,25 мм. У импортных микросхем расстояние измеряют в дюймах, используя величину 1/10 или 1/20 дюйма, что соответствует 2,54 и 1,28 мм. В корпусах до 16 выводов эта разница не значительна, а при больших размерах идентичные корпуса уже несовместимы.

В современных импортных корпусах для поверхностного монтажа применяют и метрические размеры: 0,8 мм; 0,65 мм и другие. Для герметизации полупроводниковых микросхем используются металлические, керамические или пластмассовые корпуса различной формы.

Для высокоскоростных производительных процессоров, как например, производства Intel, используются корпуса типа PGA (Pin Grid Array). Это керамический корпус, ряды золоченых выводов которого расположены по периметру корпуса перпендикулярно его плоскости.

Можно выделить 4 типа корпусов.

1) Корпуса с вертикальными выводами, расположенными перпендикулярно плоскости корпуса интегральной микросхемы.

DIP - (Dual Inline Package) - корпус с двумя рядами контактов, представляет собой прямоугольный корпус с расположенными на длинных сторонах контактами. В зависимости от материала корпуса выделяют два варианта исполнения:

- PDIP (Plastic DIP) - имеет пластиковый корпус;

- CDIP (Ceramic DIP) - имеет керамический корпус.

PGA - (Pin Grid Array) - корпус с матрицей выводов, представляет собой квадратный или прямоугольный корпус с расположенными в нижней части штырьковыми контактами. В современных процессорах контакты расположены в шахматном порядке. В зависимости от материала корпуса выделяют три варианта исполнения:

- PPGA (Plastic PGA) - имеет пластиковый корпус;

- CPGA (Ceramic PGA) - имеет керамический корпус;

- OPGA (Organic PGA) - имеет корпус из органического материала.

Существуют следующие модификации корпуса PGA:

- FCPGA (Flip-Chip PGA) - в данном корпусе открытый кристалл процессора расположен на верхней части корпуса;

- FCPGA2 (Flip-Chip PGA 2) - отличается от FCPGA наличием теплораспределителя, закрывающего кристалл процессора;

- μFCPGA (Micro Flip-Chip PGA) - компактный вариант корпуса FCPGA;

- μPGA (Micro PGA) - компактный вариант корпуса FCPGA2.

Для обозначения корпусов с контактами, расположенными в шахматном порядке, иногда используется аббревиатура SPGA (Staggered PGA).

2) Корпуса с плоскими выводами, выходящими параллельно корпусу интегральной микросхемы.

PLCC - (Plastic Leaded Chip Carrier) и СLCC, представляют собой квадратный корпус с расположенными по краям контактами, предназначенный для установки в специальную панель (часто называемую «кроваткой»). В настоящее время широкое распространение получили микросхемы флэш-памяти в корпусе PLCC, используемые в качестве микросхемы BIOS на системных платах.

QFP – (Quad Flat Package) - семейство корпусов микросхем, имеющих планарные выводы, расположенные по всем четырём сторонам. Микросхемы в таких корпусах предназначены только для поверхностного монтажа; установка в разъём или монтаж в отверстия штатно не предусмотрен, хотя переходные коммутационные устройства существуют. Количество выводов QFP микросхем обычно не превышает 200, с шагом от 0,4 до 1,0 мм.

Корпус стал широко распространённым в Европе и США в девяностых годах двадцатого века. Однако ещё в семидесятых годах QFP корпуса начали использоваться в японской бытовой электронике.

Корпус PLCC схож с QFP корпусом, но при этом имеет более длинные выводы, загнутые так, чтобы было возможно не только припаять микросхему, но и установить её в гнездовую панель, что часто используется для установки микросхем памяти.

Форма основания микросхемы - прямоугольная, а зачастую используется квадрат. Корпуса обычно различаются только числом выводов, шагом, размерами и используемыми материалами. BQFP отличается расширениями основания по углам микросхемы, предназначенными для защиты выводов от механических повреждений до запайки.

3) Безвыводные корпуса (металлизация контактных площадок на боковых стенках корпуса).

LCC - (Ceramic Leadless Chip Carrier Packages (CLCCs) - представляет собой низкопрофильный квадратный керамический корпус с расположенными на его нижней части контактами, предназначенный для поверхностного монтажа.

4) Корпуса с шариковыми выводами на нижней плоскости корпуса.

BGA – (Ball Grid Array) - представляет собой корпус PGA, в котором штырьковые контакты заменены на шарики припоя. Предназначен для поверхностного монтажа. Чаще всего используется в мобильных процессорах, чипсетах и современных графических процессорах. Существуют следующие варианты корпуса BGA:

- FCBGA (Flip-Chip BGA) - в данном корпусе открытый кристалл процессора расположен на верхней части корпуса, изготовленного из органического материала.

- μBGA (Micro BGA) и μFCBGA (Micro Flip-Chip BGA) - компактные варианты корпуса.

- HSBGA Flip-chip - открытый кристалл процессора расположен на верхней части корпуса.

Технологический маршрут и технология корпусирования

Технологический процесс корпусирования представляется собой совокупность сложных технических операций, начиная от разделения пластины на отдельные кристаллы и заканчивая финальными проверками электрических и физико-технологических параметров готовой микросхемы.

Существует большое количество технологий корпусирования ИС, применяющихся в зависимости от типа корпуса, технологии, по которой выпущен кристалл, особенностей применения ИС и многих других факторов. Однако можно выделить следующий универсальный упрощенный маршрут корпусирования:

1) резка пластины на отдельные кристаллы;

2) фиксация кристалла на посадочном месте в корпусе;

3) присоединение контактных площадок к выводам микросхемы;

4) герметизация корпуса микросхемы и проверка герметичности;

5) измерения и испытания микросхем;

6) маркировка и упаковка микросхем.

Представленный маршрут сильно упрощен. Реальный маршрут корпусирования включает в себя также отмывку пластин и кристаллов, операции установки кристаллов на посадочное место, всевозможные контрольные операции на каждом из этапов и т.д.

Начальным этапом подготовки кристаллов к корпусированию является разделение пластин на кристаллы, т.е. резка. Основной вид резки пластины – прецизионная резка – представляет собой комплексный процесс, осуществляемый дисковыми лезвиями различного диаметра и твердости. Процесс прецизионной резки в зависимости от типа материала варьируется по скорости вращения шпинделя и продольной подачи. Важной контролируемой величиной является ширина реза, а также износ лезвия. Современные системы прецизионной резки оснащены системами машинного зрения и адаптивными механизмами, позволяющими компенсировать износ лезвия, анизотропию материала заготовки, различие в скоростях холостого хода и скорости в момент резания. Во время резки под лезвие подается струя инертного раствора, которая остужает и смазывает место резки, одновременно отводя при этом микрочастицы материала пластины и изнашиваемого лезвия.

После резки осуществляется ломка пластин на кристаллы, и наклейка кристаллов на основание.

В зависимости от типа корпуса используются те или иные технологические операции. При традиционном монтаже при корпусировании кристалла по периферии для фиксации его на посадочном месте могут использоваться различные типы клея: токопроводящий и токоизолирующий клей. При этом клей должен имеет высокую теплопроводность, поддерживая отвод тепла от подложки кристалла.

В отличие от традиционного монтажа кристаллов, компоненты типа «flip chip» устанавливаются «лицевой» стороной на заранее нанесенные контактные выступы. Как правило, такие кристаллы также подаются на операцию монтажа в виде разрезанной полупроводниковой пластины, и для осуществления установки необходимо выполнять дополнительные шаги - предварительный переворот и захват компонента с «тыльной стороны». Вследствие большого количества выводов, операция совмещения также усложняется, что требует использования сильной оптики и более совершенных механизмов совмещения, однако технологические сложности перевернутых кристаллов компенсируются за счет устранения из техпроцесса сложной операции разварки проволочных выводов и повышением общей надежности устройства.

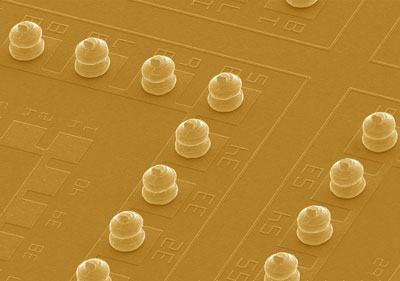

Нанесение контактных выступов на кристаллы «flip chip» осуществляется посредством неполного цикла шариковой микросварки, когда на площадку наносится паста с последующим оплавлением шариков припоя, после чего выводы чеканятся для формирования плоскости контактного поля и обеспечения качественного контакта с токопроводящими площадками на подложке (рис. 2.1).

Рис. 2.1. Контактные выступы

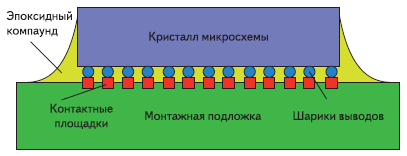

Как правило, для монтажа перевернутых кристаллов с проволочными выводами используется специальный вязкий компаунд с токопроводящими вкраплениями, который позволяет улучшить качество контакта, облегчить монтаж и повысить показатели выхода годных сборок. При таком типе сборки после помещения кристалла на посадочное место осуществляется заливка промежутка токоизолирующим эпоксидным компаундом с высокой теплопроводностью (рис. 2.2). Компаунды могут различаться по типу вязкости и надежности.

Рис. 2.2. Корпусирование кристаллов типа «flip-chip»

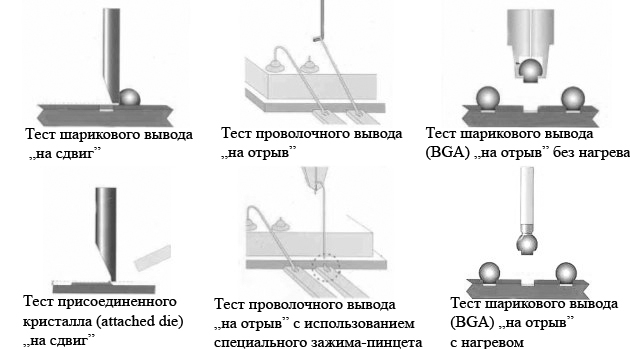

Следующим этапом сборки является осуществление различных проверок на прочность соединения кристалл-корпус. Для этого применяется так называемый разрушающий контроль. Выполняются операции сдвига кристалла, отрыва кристалла, а также промежуточный контроль во время создания шариковых выводов – их сдвиг и отрыв. По величине приложенного усилия определяют прочность и надежность соединения. Таким образом, суть данного метода контроля заключается в анализе значений критических нагрузок и составлении четкой статистической картины, на базе которой могут выполняться те или иные корректировки производства.

Очередной важный этап корпусирования – этап разварки – подключения контактных площадок кристалла к выводам ИС. Используются несколько основных способов проводного соединения: присоединение клином, присоединение на шарик, присоединение на петлю.

Клиновая микросварка проволочных выводов - разновидность разварки выводов методом «клин-клин». Свободный конец проволоки посредством специального инструмента – клина – приваривается к контактной площадке. Проволока по микроскопическому каналу, выполненному на острие клина, подается под инструмент, после чего включается ультразвук. Специальная канавка на наконечнике клина позволяет сформировать устойчивое соединение и образовать петлю специальной формы. Второй конец проволоки приваривается к соответствующей контактной площадке аналогичным образом. Клиновые инструменты изготавливаются, как правило, из карбидов металлов, т.к. для этого типа разварки выводов используются золотая и алюминиевая проволока и лента. Диаметр поперечного сечения применяемой проволоки колеблется в пределах от 15 до 600 мкм. Как правило, разварка клином применяется в техпроцессах сборки гибридных и силовых микросборок, преимущественно в отрасли автомобилестроения и машиностроения.

Принцип работы шариковой микросварки заключается в том, что перед выполнением первого соединения на концевом участке проволоки формируется шарик, который затем приваривается к контактной площадке, образуя прочную связь, позволяющую формировать длинные петли сложного профиля. Такой тип микросварки позволяет разваривать сложные многовыводные BGA-компоненты, стековые сборки кристаллов, сложные компоненты типа SiP, COB, CSP. Диаметр поперечного сечения проволоки, применяемой для этого типа разварки выводов, находится в пределах от 15 до 75 мкм. В качестве материала проволоки используется золото и медь, а инструменты для шариковой микросварки – капилляры – изготавливаются преимущественно из керамики.

Для формирования четкой статистической картины результатов настройки технологического процесса применяется комплексное тестирование проволочных соединений на отрыв (рис. 2.3). Суть теста заключается в механическом нагружении петли разваренного соединения монотонно и непрерывно возрастающей нагрузкой и регистрации последующего исхода в базе данных наравне с усилием, разорвавшим соединение. Приложение нагрузки осуществляется посредством специального крючка.

Рис. 2.3. Разрушающий контроль

Следующий этап – окончательное формирование корпуса ИС:

- для металло- и стеклокерамики – закрытие окна крышкой с последующей герметизацией;

- для пластмассовых корпусов – заливка массой и прессовка.

В последнее время все чаще применяется высокотехнологическая шовная микросварка. Для микросварки крышек корпусов оптоэлектронных компонентов и гибридных микросборок часто требуется герметичная шовная микросварка в инертной среде. Ролики сварной головки используют блоки питания для резистивной сварки и позволяют заваривать сложные по контуру крышки, а также выполнять процессы пайки.

Для повышения надежности изделий, защиты от попадания влаги и повышения срока службы используется заливка корпусов различными компаундами. Гибридные микросборки, разваренные корпуса микросхем и кристаллы «flip chip» заливаются компаундами с различными показателями вязкости. Такая обработка повышает эксплуатационные качества и характеристики конечных изделий.

После окончательной сборки производится проверка герметичности корпуса различными способами.

Финальным этапом является этап проверки контроля электрических параметров микросхем и контроль отклонения этих параметров от нормы при изменении внешней температуры. На данном этапе осуществляется проверка функционирования схемы в соответствии с программой и методикой измерений.

Описанный выше процесс корпусирования кристалла является типовым и может существенно изменяться в зависимости от выбранного типа корпуса, типа кристалла, области применения ИС и многих других факторов.