- •Основы металловедения

- •1.1. Кристаллические решетки металлов

- •1.2. Реальное строение металлических кристаллов

- •1.3. Анизотропия кристаллов

- •1.4. Кристаллизация металлов

- •1.5. Аллотропия (полиморфизм) металлов

- •Кристаллическое строение сплавов

- •1.7. Свойства металлов и сплавов

- •1.8. Железо и его сплавы

- •1.8.1. Фазы в железоуглеродистых сплавах

- •1.8.2. Диаграмма состояния железо — цементит

- •1.8.3. Применение диаграммы Fe—Fe3c

- •1.8.4. Основные виды термической обработки стали

- •1.8.5. Поверхностная закалка стали

- •1.8.7. Диффузионное насыщение сплавов металлами и неметаллами

- •1.8.8. Лазерная термическая обработка

- •1.8.9. Классификация углеродистых сталей

- •1.8.10. Стали обыкновенного качества

- •1.8.11. Углеродистые качественные стали

- •1.8.12. Автоматные стали

- •1.8.13. Легированные стали

- •1.8.14. Классификация легированных сталей

- •1.8.15. Маркировка легированных сталей

- •1.8.16. Чугуны

- •1.9.2. Углеродистые инструментальные стали

- •1.9.3. Легированные инструментальные стали

- •1.9.4. Быстрорежущие стали

- •1.9.5. Твердые сплавы

- •1.9.6. Минералокерамика

- •1.9.7. Синтетические сверхтвердые материалы (стм)

- •1.9.8. Абразивные материалы

- •1.9.9. Алмазные инструменты

- •1.10. Цветные металлы и сплавы

- •2. Основы литейного производства

- •2.1. Сущность литейного производства

- •2.2. Литье в песчаные формы

- •2.3. Литейные сплавы и их свойства

- •2.4. Специальные способы литья

- •2.4.1. Кокильное литье

- •2.4.2. Литье в оболочковые формы

- •2.4.3. Литье по выплавляемым моделям

- •2.4.4. Литье под давлением

- •2.4.5. Литье с кристаллизацией под давлением

- •2.4.6. Литье вакуумным всасыванием

- •2.4.7. Центробежное литье

- •2.4.8. Литье выжиманием

- •2.4.9. Электрошлаковое литье (эшл)

- •2.4.10. Получение отливок методом направленной кристаллизации

- •2.4.11. Обеспечение технологичности литых деталей

- •2.4.12. Технологичность конструкции отливок

- •2.4.13. Выбор способов литья

- •3. Обработка металлов давлением

- •3.1. Понятие о механизме пластического деформирования при обработке давлением

- •3.2. Нагрев металла для обработки давлением

- •3.3. Нагревательные устройства

- •3.4. Прокатное производство

- •3.4.1. Сущность процесса

- •3.4.2. Продукция прокатного производства

- •3.4.3. Инструмент и оборудование для прокатки

- •3.4.4. Производство бесшовных и сварных труб

- •3.4.5. Производство специальных видов проката

- •3.5. Волочение

- •3.6. Прессование

- •3.7. Ковка

- •3.7.1. Основные операции свободной ковки

- •3.7.2. Оборудование для ковки

- •3.7.3. Типы поковок

- •3.8. Горячая объемная штамповка

- •3.8.1. Сущность процесса

- •3.8.2. Конструкции штампов

- •3.8.3. Основные этапы технологического процесса горячей объемной штамповки

- •3.8.4. Оборудование для горячей объемной штамповки

- •3.9. Холодная объемная штамповка

- •3.9.1. Холодное выдавливание

- •3.9.2. Холодная высадка

- •3.9.3. Холодная формовка

- •3.10. Листовая штамповка

- •3.10.1. Разделительные операции листовой штамповки

- •3.10.2. Формоизменяющие операции листовой штамповки

- •3.10.3. Штампы для холодной листовой штамповки

- •3.10.4. Оборудование для холодной листовой штамповки

- •4. Сварка и пайка металлов

- •4.1. Физические основы образования сварного соединения

- •4.2. Классификация видов сварки

- •4.3. Свариваемость металлов и сплавов

- •4.4. Термические виды сварки

- •4.4.1. Источники теплоты при дуговой сварке

- •4.4.2. Электронно- и ионно-лучевой нагрев

- •4.4.3. Световые источники нагрева

- •4.4.4. Газовое пламя

- •4.4.5. Ручная дуговая сварка

- •4.4.6. Автоматическая дуговая сварка под флюсом

- •4.4.7. Дуговая сварка в защитном газе

- •4.4.8. Электрошлаковая сварка

- •4.4.9. Газовая сварка

- •4.4.10. Плазменная сварка

- •4.4.11. Электронно-лучевая сварка

- •4.4.12. Лазерная сварка

- •4.5. Термомеханические методы сварки

- •4.5.1. Контактная сварка

- •4.5.2. Конденсаторная сварка

- •4.5.3. Диффузионная сварка

- •4.5.4. Индукционно-прессовая (высокочастотная) сварка

- •4.6. Механические методы сварки

- •4.6.1. Холодная сварка

- •4.6.2. Сварка трением

- •4.6.3. Ультразвуковая сварка

- •4.6.4. Сварка взрывом

- •4.6.5. Магнитоимпульсная сварка

- •4.7. Специальные термические процессы в сварочном производстве

- •4.8. Пайка металлов

- •4.8.1. Основные понятия и определения

- •4.8.2. Способы пайки

- •4.8.3. Технологический процесс пайки

- •4.9. Контроль качества сварных и паяных соединений

- •4.9.1. Дефекты сварных и паяных соединений

- •4.9.2. Методы контроля качества сварных и паяных соединений

- •5. Основы размерной обработки заготовок деталей машин

- •5.1. Основы механической обработки резанием

- •5.1.1. Сущность обработки резанием

- •5.1.2. Усадка стружки и наростообразование при резании

- •5.1.3. Силы резания

- •5.1.4. Тепловые явления при резании

- •5.1.5. Износ и стойкость режущего инструмента

- •5.1.6. Влияние вибраций и технологической наследственности на качество обработанных поверхностей

- •5.1.7. Производительность обработки

- •5.1.8. Основные способы обработки резанием

- •5.1.9. Параметры технологического процесса резания

- •5.1.10. Геометрические параметры токарных резцов

- •5.1.11. Определение параметров режима резания

- •5.1.12. Металлорежущие станки. Классификация металлорежущих станков

- •5.1.13. Движения в металлорежущих станках

- •5.1.14. Структура металлорежущего станка

- •5.1.15. Передачи, применяемые в станках

- •5.1.16. Кинематика станков

- •5.1.17. Приводы главного движения и подач

- •5.1.18. Технологические возможности токарной обработки

- •5.1.19. Технологические возможности обработки заготовок на сверлильных станках

- •5.1.20. Технологические возможности фрезерования

- •5.1.21. Технологические возможности строгания

- •5.1.22. Технологические возможности протягивания

- •5.1.23. Технологические возможности шлифования

- •5.1.24. Хонингование

- •5.1.25. Суперфиниширование

- •5.2. Основы физико-химических методов размерной обработки

- •5.2.1. Электрофизические способы обработки

- •5.2.2. Физико-химические способы обработки

- •5.1.24. Хонингование……………………………..259

- •5.2. Основы физико-химических методов размерной обработки……………………………262

- •Технологические процессы

- •394026 Воронеж, Московский просп., 14

2.4.4. Литье под давлением

Данный способ представляет собой машинное литье металла в металлические формы под избыточным давлением (до 300 Мпа). Изготовляют отливки на машинах литья под давлением с холодной или горячей камерой прессования. В машинах с холодной камерой прессования камеры прессования располагаются либо горизонтально, либо вертикально.

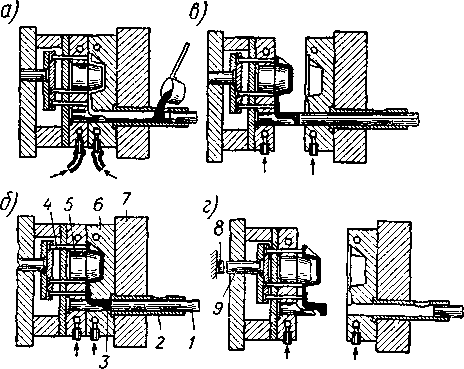

Последовательность работы одной из машин для литья под давлением показана на рис. 2.6. Камерой прессования машины служит расположенный горизонтально цилиндр 2, соединенный с неподвижной полуформой 6. Металл, залитый в камеру прессования (рис. 2.6, а), запрессовывается прессующим поршнем 1 (плунжером) в форму (рис. 2.6, б). Неподвижная часть 6 пресс-формы прикрепляется к неподвижной плите машины 7. При открытии прессформы ее подвижная часть отходит влево. Так как усилие прессования не снимается, то при отходе прессформы поршень смещается влево, и из камеры прессования 2 выталкивается прессостаток 3 (рис. 2.6, в). При этом упорный палец 8 останавливает толкатель 9, и плита с выталкивателями 4 снимает отливку со стержня 5 (рис. 2.6, г). После обдувки сжатым воздухом и покрытия смазкой прессформа закрывается, и процесс повторяется. Благодаря давлению на металл после затвердевания отливки получаются с очень чистой поверхностью и точными размерами. Эти отливки подвергаются лишь незначительной механической обработке или подают на сборку без обработки.

Рис. 2.6. Схема процесса литья под давлением:

а — закрытие прессформы и заливка сплава в камеру

сжатия (прессования); б — запрессовка металла

в прессформу; в — выдержка под давлением (3…30 сек)

и раскрытие пресс-формы; г — выталкивание отливки

Такие машины применяют для изготовления отливок из медных, алюминиевых, магниевых и цинковых сплавов массой до 45 кг.

При литье под давлением внутренние полости отливок и отверстия выполняют металлическими стержнями.

На машинах с горячей камерой прессования камера прессования расположена в обогреваемом тигле с расплавленным металлом. Такие машины используют при изготовлении отливок из цинковых и магниевых сплавов массой от нескольких граммов до 25 кг. При литье под давлением температуру заливки сплава выбирают на 10…20 °С выше температуры ликвидуса.

Литье под давлением используют в массовом и крупносерийном производствах отливок с минимальной толщиной стенок 0,8 мм, с высокой точностью размеров и малой шероховатостью поверхности, без механической обработки или с минимальными припусками, что резко сокращает объем механической обработки отливок.

Недостатки литья под давлением — высокая стоимость пресс-форм и оборудования, ограниченность габаритных размеров и массы отливок, наличие воздушной пористости в массивных частях отливок, снижающей прочность деталей, и др.

2.4.5. Литье с кристаллизацией под давлением

Данный способ обеспечивает получение плотных заготовок с высоким уровнем физико-механических и эксплуатационных свойств и с небольшими припусками на механическую обработку.

Сущность способа литья с кристаллизацией под давлением (ЛКД) заключается в заливке металла в пресс-форму до определенного уровня, а затем его выжимают в полость формы пуансоном со скоростью 0,1…0,5 м/с. Заливку осуществляют при температуре, превышающей ликвидус сплава на 20…100 °С. С помощью пуансона окончательно оформляются контуры отливки и производится ее уплотнение (выдержка под давлением) до полного затвердевания.

Для сплавов с пределом прочности σв до 250 МПа минимальное давление прессования Рн = 100…150 МПа, а при

σв > 550 МПа Рн = 200…250 МПа.

Высокие скорости кристаллизации и механическое воздействие обеспечивают формирование мелкокристаллической структуры и устранение газо-усадочной пористости. Снижение степени развития ликвационных процессов способствует более равномерному распределению неметаллических включений. Все это приводит к повышению плотности и комплекса механических свойств металла отливок: увеличению прочности (в 1,5 раза), пластичности и ударной вязкости (в 2…4 раза); по свойствам такие отливки приближаются к поковкам.

В процессе литья с кристаллизацией под давлением реализуются различные схемы деформирования.

Способом ЛКД получают простые и сложные по конфигурации заготовки из сплавов на основе цветных металлов (алюминия, магния, меди, цинка), а также стали и чугуна. При этом могут быть использованы как литейные, так и деформируемые сплавы.

Основными недостатками способа ЛКД являются большая трудоемкость изготовления и высокая стоимость пресс-форм литья.