- •Введение

- •1. Классификация интегральных микросхем

- •2. Технология изготовления полупроводниковых имс на основе биполярных структур

- •2.1. Электрическая изоляция элементов

- •2.2. Планарно-диффузионные технологии с изоляцией элементов p-n-переходами и резистивной изоляцией

- •2.3. Планарно-эпитаксиальные технологии с изоляцией элементов p-n-переходами

- •2.4. Планарно-эпитаксиальные технологии с диэлектрической изоляцией элементов

- •2.5. Технология изготовления имс с комбинированной изоляцией

- •2.6. Биполярные технологии изготовления бис и сбис

- •2.7. Технология совмещенных имс

- •2.8. Конструкции элементов полупроводниковых имс на биполярных структурах

- •2.8.1. Интегральные биполярные транзисторы

- •2.8.2. Многоэмиттерный транзистор

- •2.8.3. Многоколлекторные транзисторы

- •2.8.4. Транзистор с барьером Шоттки

- •2.8.5. Супербета транзистор

- •2.8.6. Транзисторы p-n-p

- •2.8.7. Быстродействующие транзисторы с уменьшенными размерами элементов

- •2.8.8. Транзисторы с эмиттерами на гетеропереходах

- •2.8.9. Эволюция конструктивно-технологических вариантов биполярных транзисторов

- •2.8.10. Интегральные диоды

- •2.8.11. Интегральные резисторы

- •2.8.12. Интегральные конденсаторы

- •3. Технология изготовления полупроводниковых имс на основе мдп - структур

- •3.1. Конструкции элементов полупроводниковых имс

- •3.1.1. Интегральные мдп - транзисторы

- •3.1.2. Вспомогательные элементы мдп-имс

- •3.1.3. Интегральные мдп - конденсаторы

- •3.2. Технология производства мдп-имс

- •3.2.1. Базовая технология мдп-имс

- •3.2.2. Самосовмещенная мтоп - технология

- •3.2.3. Технология двойной диффузии (дмдп - технология)

- •3.2.4. Технология с многослойным диэлектриком

- •3.2.5. Технология комплементарных мдп-имс (кмдп - технология)

- •3.2.8. Технология мдп сбис полупроводниковых постоянных запоминающих устройств (мдп сбис ппзу - технология)

- •3.2.9. Технология имс на основе приборов с зарядовой связью (пзс - технология)

- •3.3. Некоторые конструктивно-технологические проблемы субмикронных мдп - структур

- •3.3.1. Короткоканальные эффекты

- •3.3.2. Проблемы масштабирования

- •3.3.3. Подзатворные диэлектрики

- •3.3.4. Формирование сток – истоковых областей

- •3.3.5. Формирование области канала

- •3.3.6. Формирование затвора

- •4. Технология производства биполярно-полевых полупроводниковых имс

- •4.1. Конструкции элементов биполярно-полевых имс

- •4.1.1. Полевые транзисторы

- •4.1.2. Биполярно-полевая структура с биполярным и V-птуп - транзистором

- •4.1.3. Структура с биполярным и птуп – транзистором, полученная применением ионного легирования

- •4.1.4. Биполярно-полевая структура с высоким коэффициентом усиления биполярного транзистора

- •4.1.5. Структура биполярно-полевой каскодной схемы

- •4.1.6. Биполярно-полевая структура с высоким быстродействием

- •4.1.7. Биполярно-полевые структуры инжекционно-полевой логики (ипл - структуры)

- •4.1.8. Биполярно-полевые структуры с мдп - транзисторами (би-мдп - структуры)

- •4.2. Технология изготовления биполярно-полевых структур

- •4.2.1. Технология биполярно-полевых имс

- •4.2.2. Технология биполярно-полевых имс с птуп

- •5. Технология изготовления имс на основе полупроводников aiiibv

- •5.1. Элементы имс на полупроводниках группы aiiibv

- •5.1.1. Диоды

- •5.1.2. Биполярные транзисторы с гетеропереходами

- •5.1.3. Полевые транзисторы

- •5.2. Современные тенденции формирования aiiibv-структур

- •6. Переход от микро – к нанотехнологиям

- •6.1. Физические основы нанотехнологий в микроэлектронике

- •6.2. Элементы на основе наноэлектронных структур

- •6.2.1. Резонансно-туннельный диод

- •6.2.2. Металлический одноэлектронный транзистор

- •6.2.3. Спиновой полевой транзистор

- •6.2.4. Элементы молекулярной электроники

- •6.2.5. Структуры на основе квантовых точек и проволок

- •6.2.6. Электронные элементы на основе нанотрубок

- •6.3. Зондовые сканирующие нанотехнологии

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

3.1. Конструкции элементов полупроводниковых имс

на МДП - структурах

Основным элементом МДП-ИМС является МДП – транзистор, поэтому для понимания особенностей МДП – технологии рассмотрим структуры, конструкцию и свойства МДП – транзисторов.

3.1.1. Интегральные мдп - транзисторы

По принципу действия МДП – транзисторы относится к полевым приборам /7/, в которых используются эффекты дрейфа основных носителей между истоком и стоком под действием продольного электрического поля и модуляции дрейфового тока поперечным электрическим полем, создаваемым напряжением, приложенным к затвору. Действие полевых транзисторов (ПТ) основано на дрейфе только основных носителей в отличие от биполярных, использующих оба типа носителей.

Область, в которой осуществляется дрейф основных носителей и модуляция дрейфового тока, называется каналом. Тип электропроводности канала всегда совпадает с типом электропроводности областей истока и стока.

Известны две разновидности ПТ: транзисторы с управляющим p-n-переходом и транзисторы с изолированным затвором, или МДП - транзисторы.

ПТ с управляющим p-n-переходом представляет собой полевой прибор, принцип действия которого основан на изменении сопротивления канала вследствие расширения p-n-перехода при подаче на него обратного напряжения.

МДП – транзистором (или ПТ типа металл-диэлектрик-полупроводник) называется ПТ с изолированным затвором, в котором в качестве изоляционного слоя между металлическим затвором и проводящим каналом используется диэлектрик. Если в качестве диэлектрика применяется оксид кремния SiO2, то такие ПТ называются МОП - транзисторами (т. е. со структурой металл-оксид-полупроводник).

В технике ИМС в основном применяют МДП – транзисторы, выполненные по планарной технологии.

МДП - транзисторы подразделяют па два основных вида:

со встроенными каналом, в которых канал между истоком и стоком создается технологическим путем, обычно локальной диффузией;

с индуцированным каналом, в которых канал наводится (индуцируется) под действием управляющего напряжения на затворе.

МДП – транзисторы имеют существенные преимущества перед биполярными по конструкции (меньшие размеры, отсутствие необходимости изоляции), электрофизическим параметрам (низкий уровень шумов, устойчивость к перегрузкам по току, высокие входное сопротивление и помехоустойчивость, малая мощность рассеивания), по стоимости.

В то же время МДП – транзисторы уступают биполярным в технологической воспроизводимости, стабильности параметров и быстродействии.

Типичные структуры ПТ с управляющим p-n-переходом, расположенные в изолированных карманах, представлены на рис. 3.1.

В структуре, показанной на рис. 3.1, а, p-слой затвора образуется на этапе базовой диффузии, а n+-слои, обеспечивающие омический контакт с областями истока и стока, - на этапе эмиттерной диффузии. Заметим, что p-слой затвора окружает сток со всех сторон, так что ток между истоком и стоком может протекать только через управляемый канал.

Рис. 3.1. Структуры и топологии интегральных ПТ с управляющим p-n-переходом с n-каналом (а) и p-каналом (б):

И – исток; З – затвор; С - сток

В n-карманах, предназначенных для ПТ, вместо скрытого n+-слоя формируется скрытый p+-слой. Назначение этого слоя - уменьшить начальную толщину канала а и тем самым напряжение отсечки. Создание скрытого p+-слоя связано с дополнительными технологическими операциями. Для того чтобы скрытый p+-слой проник в эпитаксиальный слой достаточно глубоко, в качестве акцепторного диффузанта используют элементы с большим коэффициентом диффузии (бор или галлий).

На подложку, а значит, и на p+-слой задают постоянный (максимально отрицательный) потенциал; поэтому они не выполняют управляющих функций.

Структура, показанная на рис. 3.1, б,

совпадает со структурой обычного

n-p-n-транзистора.

Роль канала играет участок базового

![]() - слоя, расположенный между n+-

и n-слоями.

- слоя, расположенный между n+-

и n-слоями.

Для того чтобы области истока и стока

соединялись только через канал, n+-слой

делают более широким (в плане), чем p-слой

(рис. 3.1, б). В результате n+-слой

контактирует с эпитаксиальным

![]() - слоем и вместе они образуют «верхний»

и «нижний» затворы. В нижней части рис.

3.1, б контакт между «верхним» и

«нижним» затворами условно показан

штриховой линией. Подложка p-типа

присоединяется к максимальному

отрицательному потенциалу.

- слоем и вместе они образуют «верхний»

и «нижний» затворы. В нижней части рис.

3.1, б контакт между «верхним» и

«нижним» затворами условно показан

штриховой линией. Подложка p-типа

присоединяется к максимальному

отрицательному потенциалу.

Упрощенные структуры разновидностей МДП – транзисторов представлены на рис. 3.2.

В ИМС наиболее широко применяются МДП – транзисторы с индуцированным каналом n-типа (рис. 3.2, в). Транзисторы с каналами p-типа и со встроенными каналами используются реже, в основном как пассивные элементы.

Тем не менее технология изготовления транзисторов с индуцированным каналом p-типа (рис. 3.2, г) была первой освоена в промышленном производстве.

По этой технологии на пластине кремния n-типа, с удельным сопротивлением 4-8 Ом·см и ориентации (111) наращивают толстый слой SiO2 (около 0.5 мкм), в котором вскрывают окна и ведут диффузию бора на глубину 2-3 мкм для создания p+-областей стока и истока. На следующем этапе проводят процесс фотолитографии, над областями будущих каналов удаляют окисел и пластину подвергают окислению в тщательно очищенном и осушенном кислороде для создания так называемого подзатворного окисла. Этот процесс окисления является наиболее ответственной операцией, так как качество и свойства окисла во многом определяют параметры и стабильность приборов. Толщина окисла лежит в пределах 0,1-0,15 мкм. После вскрытия контактных окон на поверхность структуры напыляют алюминий и с помощью фотолитографии формируют металлические электроды стока, истока, затвора и коммутирующих соединений.

Рис. 3.2. Структуры МДП - транзисторов: со встроенными - (а) и - каналом (б), с индуцированными - (в) и - каналом (г): И - исток; З - затвор; С - сток; П - подложка

Эта технология позволяет получать МОП - транзисторы с индуцированным каналом p-типа, работающие в режиме обогащения граничного слоя диэлектрик-полупроводник основными носителями заряда.

Недостатком стандартной технологии с каналами p-типа является наличие значительного, порядка 5 мкм, перекрытия электродом затвора областей истока и стока на участках с тонким окислом, вызывающее существенное увеличение паразитных емкостей затвор - сток, затвор - исток и снижение быстродействия микросхемы. Наличие такого перекрытия связано с формированием области канала в процессе трех различных фотолитографических операций, что заставляет закладывать в фотошаблоны запасы на разбросы и ошибки совмещения, фотолитографии и травления.

Усовершенствование стандартной технологии позволило перейти к выпуску МОП - транзисторов, с каналами n-типа работающих в режиме обеднения (рис. 3.2, в). Это привело к повышению быстродействия МДП-ИМС, так как подвижность электронов в поверхностных инверсных слоях вдвое - втрое выше подвижности дырок, и обеспечило другое существенное преимущество по сравнению с микросхемами на транзисторах с каналами p-типа, - совместимость со стандартными биполярными микросхемами транзисторно-транзисторной логики (ТТЛ) по знаку напряжения питания и более простое совмещение по величине этого напряжения. Разрабатываемые микросхемы ориентируются преимущественно на приборы с каналами n-типа. Технология их изготовления мало чем отличается от технологии изготовления транзисторов с каналами p-типа, за исключением строгого контроля свойств границы раздела Si-SiO2 использования подложки p-типа и диффузионных областей стока и истока n+-типа.

Для создания приборов с улучшенными параметрами применяются усовершенствования, направленные на снижение порогового напряжения, устранение или сведение к минимуму паразитных перекрытий затвора со стоком и истоком, уменьшение размеров диффузионных областей, уменьшение длины капала, использование диэлектриков затвора с повышенной диэлектрической проницаемостью, электрической прочностью и стабильностью, применение полупроводниковых материалов с более высокой подвижностью носителей заряда.

Один из методов, приводящий к снижению

порогового напряжения, состоит в

использовании кремниевых подложек с

поверхностью, ориентированной по

кристаллографической плоскости (100),

которая характеризуется меньшим по

сравнению с плоскостью (111) числом

ненасыщенных валентных связей на границе

поверхности раздела кремний - окисел

и, как следствие, меньшей плотностью

поверхностных зарядов, примерно

![]() см-2. Благодаря малому положительному

заряду приборы с каналами n-типа

выключаются при нулевом напряжении

затвора. Это же позволяет в рамках

стандартного технологического процесса

уменьшить пороговые напряжения МОП -

транзисторов с каналами p-типа

до величины порядка -2,5 В. Одновременно

почти пропорционально снижается

паразитное пороговое напряжение и

примерно на 20% уменьшается эффективная

подвижность дырок в инверсном слое.

Подложки с ориентацией (100) находят

применение в МДП - технологии преимущественно

в сочетании с другими технологическими

методами.

см-2. Благодаря малому положительному

заряду приборы с каналами n-типа

выключаются при нулевом напряжении

затвора. Это же позволяет в рамках

стандартного технологического процесса

уменьшить пороговые напряжения МОП -

транзисторов с каналами p-типа

до величины порядка -2,5 В. Одновременно

почти пропорционально снижается

паразитное пороговое напряжение и

примерно на 20% уменьшается эффективная

подвижность дырок в инверсном слое.

Подложки с ориентацией (100) находят

применение в МДП - технологии преимущественно

в сочетании с другими технологическими

методами.

Уменьшение длины канала целесообразно для получения максимальной удельной крутизны стокозатворной характеристики и уменьшения встроенных емкостей транзистора.

Минимальная длина канала ограничена технологическими факторами: точностью изготовления и совмещения фотошаблонов при формировании областей истока и стока, контролируемостью диффузионного процесса при создании истока и стока. Типичная длина канала для современных МДП - транзисторов лежит в пределах 3-7 мкм.

Параметры диффузионных областей истока

и стока определяются главным образом

технологичностью процессов их формирования

и требованиями, предъявляемыми к

структуре. Области истока и стока должны

быть достаточно легированными для

получения качественных p-n-переходов

и низкого поверхностного сопротивления.

Обычно области истока и стока формируются

глубиной 1-2 мкм с

![]() Ом/квадрат.

Ом/квадрат.

Быстродействие МДП - транзисторов ограничено временем пролета носителей заряда вдоль канала и временем перезаряда собственной емкости через сопротивление канала. Так, при длине канала p-типа порядка 10 мкм максимальная частота усиления МДП - транзистора достигает 120 МГц, т. е. приближается к граничным частотам биполярных транзисторов. Однако быстродействие ИМС на МДП - транзисторах значительно ниже. Это объясняется существенным влиянием на быстродействие как транзисторов, так и ИМС на их основе встроенных паразитных емкостей МДП - транзистора (затвор - сток и затвор - исток).

Для повышения технологичности процесса создания ИМС на МДП - транзисторах, выхода годных схем, оптимизации и стабильности параметров, а также для снижения встроенных емкостей, влияния паразитных эффектов и занимаемой транзисторами площади в последнее время разработан ряд модификаций МДП - транзисторов: с кремниевыми или молибденовыми затворами, изготовляемые по толстоокисной самосовмещенной технологии; диффузионно-ионные, V-МОП, транзисторы с барьером Шоттки и др.

С точки зрения схемотехники в ИМС очень важным является одновременное использование МДП-транзисторов с различным типом электропроводности каналов. Для этого разработаны комплементарные МДП-транзисторы (КМДП), которые -представляют собой структуры с дополняющими (по типу электропроводности каналов) МДП-транзисторами, изготовленными на одной подложке в едином технологическом процессе.

Важным преимуществом МДП-транзисторов является возможность их применения не только в качестве активного, но и в качестве пассивного элемента. При соответствующем включении МДП-транзисторов их можно использовать как элемент нагрузки - резисторы. Это позволяет создавать большинство ИМС (ключевых, логических) только на базе МДП - структур.

МНОП – транзисторы. Для пленок двуокиси кремния, используемых в стандартной технологии МОП - транзисторов, характерно наличие подвижных ионов щелочных металлов, вносимых во время технологической обработки пластин и являющихся источником нестабильностей и неконтролируемого временного дрейфа электрических параметров прибора, в том числе порогового напряжения. Кроме того, диэлектрическая проницаемость двуокиси кремния невелика, а ее толщина не может быть задана достаточно воспроизводимо при значениях менее 0,1 мкм. Недостатки окисного диэлектрика послужили стимулом для поиска новых диэлектрических материалов для затвора.

Хорошие результаты получены при изготовлении МДП - транзисторов с использованием в качестве диэлектрических слоев затвора нитрида кремния. Нитрид кремния был выбран за его высокую пассивирующую способность, обусловленную на несколько порядков меньшей по сравнению с SiO2 скоростью дрейфа ионов Na. Увеличение диэлектрической проницаемости вдвое по сравнению с SiO2 снижает пороговое напряжение на 1-1,5 В и повышает удельную крутизну.

Однако использовать один только нитрид кремния в качестве подзатворного диэлектрика оказалось невозможно из-за появления заряда на границе раздела кремний - нитрид кремния, зависящего от напряжения на затворе. Это приводит к непостоянству порогового напряжения приборов и к его гистерезису.

Использование структуры металл-нитрид кремния Si3N4 - окисел кремния – полупроводник (МНОП), получаемой реактивным напылением нитрида толщиной 0,05-0,1 мкм на слой SiO2, выращенный термическим окислением и имеющий толщину около 0,05 мкм, позволило получить приборы, в которых эквивалентная толщина диэлектрика уменьшается примерно в полтора раза, пороговое напряжение снижается в среднем на 1 В Эта же МНОП - структура при толщине пленки SiO2 0,005 мкм (5 нм) может быть использована в качестве элемента памяти в ППЗУ с электрическим стиранием и записью информации.

Структура МНОП – транзистора представлена на рис. 3.3.

Одним из существенных недостатков технологии МДП - транзисторов с нитридным диэлектриком – сложность контроля процесса осаждения нитридной пленки и связанная с этим опасность ее загрязнения кислородом, в результате чего образуется аморфная нитридно-окисная смесь с неконтролируемыми свойствами. При тщательном проведении процесса удается получать качественные пленки нитрида с хорошей воспроизводимостью. Кроме того, в отличие от стандартного, нитридный процесс не требует дополнительной операции фотолитографии.

Поэтому технология МНОП – транзисторов находит достаточно широкое применение в производстве МДП-ИМС как сама по себе, так и в сочетании с другими технологическими модификациями.

Рис. 3.3. Структура МНОП – транзистора с индуцированным p-каналом

МОАП – транзисторы. Один из вариантов МДП - транзистора с многослойным диэлектриком является структура металл – окись алюминия Al2O3-окисел кремния - полупроводник (сокращенно – МОАП).

Применение окиси алюминия в качестве диэлектрика затвора обусловлено его способностью создавать на границе с окислом неподвижные отрицательные заряды, что позволяет изготовлять МАОП - транзисторы с каналами n-типа, работающие в режиме обогащения с индуцированным каналом при пороговом напряжении около +1 В. Селективное осаждение Al2O3 в МДП-ИМС с каналами p-типа, выполненных на подложке n-типа, допускает совмещение в одной схеме активных транзисторов, работающих в режиме обогащения, с нагрузочными транзисторами, работающими в режиме обеднения, что повышает быстродействие схем вдвое.

МДП – транзисторы с поликремниевыми затворами. В МДП - транзисторах с алюминиевым затвором имеются области перекрытия затвора с областями истока и стока (см. рис. 3.2), что приводит к наличию паразитных емкостей, снижению быстродействия МДП - микросхем. Уменьшение размеров областей перекрытия затруднено ошибками совмещения фотошаблонов металлизации с областями истока и стока, т. е. разрешающей способностью фотолитографии по алюминиевой металлизации, которая не превышает ±1 мкм.

В современных ИМС помимо транзисторов с алюминиевыми затвором все более широко используются МДП – транзисторы с поликремниевым затвором.

В сравнении со стандартной технологией использование поликремниевых затворов обладает рядом преимуществ, так как позволяет получать структуры с самосовмещенным затвором, снизить пороговое напряжение вследствие уменьшения разности работ выхода между материалами затвора и подложки и плотности поверхностных зарядов, снизить напряжение питания до 5 В и потребляемую мощность, уменьшить геометрические размеры транзисторных структур, создать второй слой межэлементных соединений и совместить на одной подложке МДП и биполярные транзисторы. Кроме того значительно уменьшена глубина залегания p-n-переходов истока и стока (до 2-1 мкм) и боковой диффузии (до 0,6-1,4 мкм).

Использование технологии самосовмещенных поликремниевые затворов позволило существенно (примерно на порядок) уменьшить емкость перекрытия и, следовательно, повысить быстродействие транзисторов. Общая идея такой технологии состоит в том, что слои истока и стока формируются не до, а после осуществление затвора. При этом затвор используется в качестве маски при получении слоев истока и стока, а значит, края затвора и этих слоев будут совпадать и перекрытие будет отсутствовать.

Наименьшие величины перекрытий получены при использовании ионного легирования при формировании областей истока и стока, однако сопротивление поликремниевых шин при этом остается высоким. Для увеличения проводимости шин используют комбинацию диффузионного и ионного легирования.

Совместимость материала затвора с материалами защитного слоя (например, поликремния и пиролитически нанесенного окисла кремния) позволила значительно сблизить контакты стока и истока, уменьшить размеры этих областей и всего прибора в целом, повысить степень интеграции МДП - микросхем.

Уменьшена ширина канала до 4...6 мкм за счет более точного формирования конфигураций истока, стока и затвора и меньшего перекрытия этих областей. Снижение толщины подзатворного диэлектрика до 0,07...0,1 мкм позволило резко увеличить крутизну характеристики транзисторов и повысить быстродействие микросхем.

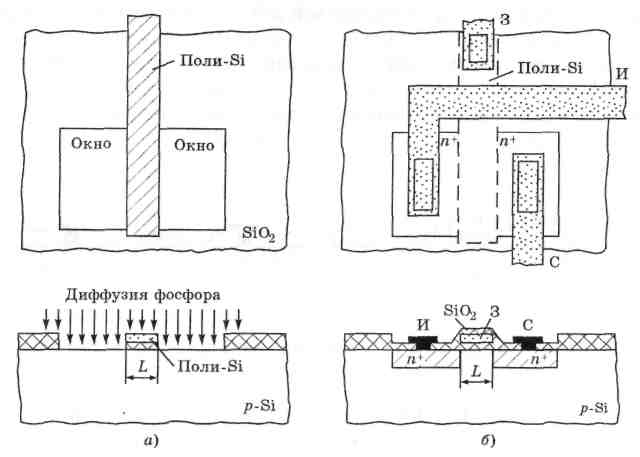

Структура и технология МДП – транзистора с поликремниевым затвором представлены на рис. 3.4.

Для формирования этой структуры сначала

вытравливают окно в окисле с размерами,

соответствующими всей структуре

транзистора. Затем в средней части окна

проводят тонкое окисление кремния в

виде полоски, ширина которой равна длине

будущего канала

![]() .

Далее на эту полоску напыляют

поликристаллический слой кремния той

же ширины, но более длинный, выходящий

за границы исходного окна в окисле (рис.

3.4, а). Удельное сопротивление

напыляемого кремния делается достаточно

малым, так что слой поликристаллического

кремния выполняет роль металлического

затвора в обычных МДП - транзисторах.

На следующем этапе проводят мелкую

диффузию донорной примеси через маску,

образуемую полоской поликристаллического

кремниевого затвора и защитным окислом,

окружающим окно; в результате получаются

n+-слои истока

и стока, края которых почти совпадают

с краями кремниевого затвора. Далее всю

поверхность кристалла окисляют и в этом

окисле, как обычно, делают окна для

омических контактов, в том числе для

контакта с кремниевым затвором. В

заключение осуществляют металлическую

разводку. Из рис. 3.4, б видно, что

поликристаллический кремниевый затвор

оказывается «погруженным» в слой

защитного окисла; омический контакт к

нему располагается за пределами рабочей

области транзистора.

.

Далее на эту полоску напыляют

поликристаллический слой кремния той

же ширины, но более длинный, выходящий

за границы исходного окна в окисле (рис.

3.4, а). Удельное сопротивление

напыляемого кремния делается достаточно

малым, так что слой поликристаллического

кремния выполняет роль металлического

затвора в обычных МДП - транзисторах.

На следующем этапе проводят мелкую

диффузию донорной примеси через маску,

образуемую полоской поликристаллического

кремниевого затвора и защитным окислом,

окружающим окно; в результате получаются

n+-слои истока

и стока, края которых почти совпадают

с краями кремниевого затвора. Далее всю

поверхность кристалла окисляют и в этом

окисле, как обычно, делают окна для

омических контактов, в том числе для

контакта с кремниевым затвором. В

заключение осуществляют металлическую

разводку. Из рис. 3.4, б видно, что

поликристаллический кремниевый затвор

оказывается «погруженным» в слой

защитного окисла; омический контакт к

нему располагается за пределами рабочей

области транзистора.

МДП – транзисторы с молибденовыми затворами. Разновидностью технологии поликремниевых затворов является применение молибдена в качестве материала электродов затвора с целью дополнительного повышения быстродействия МДП-БИС. Пороговые напряжения МДП - транзнсторов с каналами p-типа с молибденовыми затворами составляют - (2,0-2,5) В, а поверхностное сопротивление молибденовых соединительных шин 0,15 Ом/квадрат, что обеспечивает выигрыш в быстродействии за счет уменьшения задержки в соединительных линиях. Проблема диффузии через шину затвора отпадает, так как молибден является идеальной защитной маской при диффузии.

Рис. 3.4. МДП - транзистор с самосовмещенным поликремниевым затвором: а - этап диффузии доноров через маску, включающую слой поликристаллического кремния; б - готовая структура (после нанесения защитного окисла и металлизации)

Диффузионные МДП – транзисторы (Д-МДП). Дальнейшее повышение быстродействия требует уменьшения длины канала . Конструкция Д-МДП - транзистора разработана специально для обеспечения высокого быстродействия за счет уменьшения длины канала до субмикронных размеров. Короткий канал получают по принципу формирования тонкой базы в биполярном транзисторе - за счет медленного, хорошо контролируемого и управляемого процесса диффузии.

Структура Д-МДП – транзистора показана на рис. 3.5.

Эта структура аналогична структуре классического n-p-n-транзистора (рис. 2.6, а) с той существенной разницей, что эмиттерный n+-слой (в данном случае это слой истока) имеет почти такую же площадь, что и базовый p-слой (в данном случае это слой канала). Для того, чтобы обеспечить точное «вписывание» n+-слоя в p-слой, диффузию доноров для n+-слоя осуществляют через то же самое окно в окисле, через которое до этого осуществляли диффузию акцепторов для p-слоя. Тем самым устраняется необходимость в совмещении фотошаблонов для двух последовательных фотолитографий, а значит, и ошибка совмещения, которая могла бы привести к сдвигу n+-слоя относительно n-слоя. В результате расстояние между n+- и n-слоями, т.е. толщина p-слоя, может иметь примерно те же значения, что и ширина базы у n-p-n-транзистора (см. рис. 2.6, а): до 1 мкм и менее.

Вблизи поверхности расстояние между n+- и n-слоями играет роль длины канала (рис. 3.5). При значениях = 0,4-1мкм (вместо 4-5 мкм у наиболее совершенных МОП - транзисторов, полученных по обычной технологии) граничная частота может достигать 30 ГГц и более.

В производстве Д-МДП - транзисторов использованы достижения как биполярной технологии (малое расстояние между, двумя p-n-переходами), так и технологии изготовления МДП - структур (формирование тонкого подзатворного диэлектрика с малой толщиной, низкой дефектностью и плотностью поверхностных состояний).

Освоение технологии микросхем на Д-МДП - транзисторах с использованием эпитаксиальных структур позволяет, кроме того, формировать на одной и той же подложке биполярные n-p-n-транзисторы и изолированные от них Д-МДП - транзисторы (рис. 3.6), что имеет исключительное значение для производства как аналоговых (например, операционных усилителей), так и логических микросхем.

В связи с малой плотностью размещения элементов в кристалле маловероятно, что Д-МДП - транзисторы будут широко использоваться в БИС, но благодаря своим уникальным свойствам они найдут применение в быстродействующих переключающих устройствах с высоким рабочим напряжением и в устройствах большой мощности.

Рис. 3.5. Структура и топология Д-МДП – транзистора, полученного методом двойной диффузии

Рис. 3.6. Структура планарно-эпитаксиального Д-МДП - транзистора: 1, 7 - диффузионные области истока и стока; 2, 5 - шины алюминиевой металлизации; 3 - затвор; 4 - подзатворный тонкий окисел; 6 - изолирующая область: 8 - n-эпнтаксиальный слой; 9 - подложка; 10 – область, получаемая методом двойной диффузии для формирования канала транзистора

V-МДП – транзисторы. Все рассмотренные МДП - транзисторы имеют планарную конфигурацию, т.е. являются двумерными. Размеры этих структур практически достигли предельных значений, ограничиваемых технологическими возможностями.

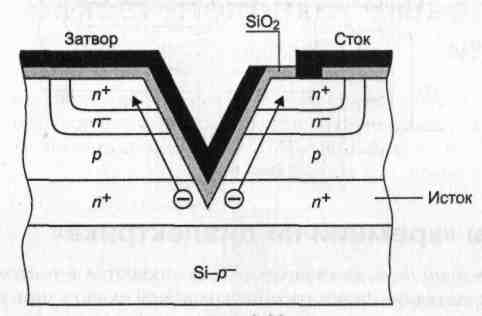

Дальнейшее повышение степени интеграции можно достичь, переходя к более компактным трехмерным вертикальным структурам, в которых исток сформирован под затвором и стоком, а не рядом с ними. Одной из разновидностей таких структур является V-МДП – транзистор (рис. 3.7). Термин «V-МДП - транзистор» относится к МДП - приборам, в которых буква V означает, во-первых, вертикальное направление протекания тока от расположенного в подложке истока к расположенному над ним стоку и, во-вторых, способ формирования приборов селективным вытравливанием в исходной заготовке углубления V-образного сечения. V-МДП - транзистор получают на боковых стенках этого углубления. Следует отметить, что n+-исток, расположенный под n+-стоком, вообще не требует для своего формирования дополнительной площади на поверхности пластины, что обусловливает высокую компактность V-МДП - структуры. Кроме этого, истоковая область n+-типа выполняет роль земляной шины и не требует, как это бывает в других конструктивно-технологических вариантах, дополнительной площади кристалла для заземляющих шин.

Рис. 3.7. Структура V-МДП - транзистора

Структура создается на кремниевой подложке p--типа, на поверхности которой формируются четыре тонких слоя: n+-, p--, n-- и n+ - типа.

Методом анизотропного травления вытравливается пирамидальная ямка таким образом, чтобы она пересекла ионно-легированный слой n+-типа и эпитаксиальный слаболегированный p-слой, диффузионно-легированный n--слой, достигнув вершиной высоколегированной подложки n+-типа.

Затем стенки V-образной ямки окисляются, и на них наносится металлическая или поликремниевая пленка (затвор). Канал индуцируется вдоль боковых стенок V-образной ямки в тонком p-слое. Этот слой имеет глубину менее 1 мкм, его сечение плоскостями V-образного углубления определяет длину V-МДП - транзистора. Ширина канала в V-МДП - транзнсторе получается большой, так как этот канал расположен по всему периметру V-образного углубления. Поскольку ширина канала определяет максимальный ток транзистора и его усиление, постольку V-МДП - транзисторы можно непосредственно сопрягать с системами, требующими больших управляющих токов, например со схемами, содержащими большое количество ТТЛ - нагрузок, светодиодными индикаторами и даже небольшими электродвигателями.

В связи с низким выходом годных и ограниченных логическими возможностями перспективы создания V-МДП-БИС невелики Но такие структуры обладают уникальными способностями управления очень большими токами с высокой скоростью их переключения Они нашли применение в звуковых высококачественных усилителях мощности, в широкополосных усилителях, в источниках вторичного электропитания для преобразования постоянного тока в переменный пои меньших затратах, массе и габаритных размерах, чем традиционные источники питания.

МДП – транзисторы со структурой «кремний на диэлектрике». Структуры «кремний на диэлектрике» (КНД) создаются в тонком эпитаксиальном слое монокристаллического кремния толщиной 0,7-2 мкм, выращенном на диэлектрической подложке (сапфир или шпинель) с кристаллической решеткой, близкой к кремнию.

Такая технология позволяет существенно снизить паразитные емкости транзистора и коммутационных проводников, избавиться от паразитных транзисторных структур, упростить технологию изготовления МДП - приборов. Транзисторы формируются в изолированных друг от друга островках, что позволяет уменьшить практически до нуля паразитные межэлементные связи через подложку. Диффузия для формирования истока и стока (рис. 3.8) проводится на всю глубину эпитаксиального слоя, что позволяет получать вертикальные p-n-переходы малой площади с малыми емкостями.

МДП - структуры на диэлектрической подложке обладают существенно более высоким быстродействием (почти в 10 раз) по сравнению с аналогичными структурами на кремниевой подложке и позволяют, кроме того, несколько сэкономить площадь при создании МДП БИС.

Рис. 3.8. Структура МДП - транзистора на диэлектрической (сапфир) подложке: 1 – подложка; 2, 4 - исток и сток; 3 - эпитаксиальная p-область; 5, 8 -шины металлизации; 6 - подзатворный тонкий диэлектрик; 7 - затвор

Технологический процесс начинается с тщательной механической обработки сапфировой подложки с целью придания ее поверхности высокой степени плоскостности и гладкости. Затем на подготовленной поверхности выращивают эпитаксиальный слой монокристаллического кремния p-типа толщиной в 1 мкм с высоким удельным сопротивлением, в котором с помощью фотолитографии и селективного травления формируют изолированные островки для отдельных транзисторов. Над стоковыми и истоковыми областями будущих приборов с каналами n-типа осаждают слой окисла, легированного фосфором. После этого пластина помещается в печь, в которой при температуре 1100ºС проводится диффузия примеси на всю глубину кремниевого слоя и выращивание защитного окисла. Затем осуществляется вскрытие окон под диэлектриком затвора, термическое окисление затвора, напыление алюминия и фотогравировка электродов и соединительных проводников.

В технологии КНД почти в 20 раз уменьшается площадь пленки кремния на подложке, а вместе с тем число дефектов в окисле и замыканий в соединительных шинах, что способствует повышению процента выхода годных приборов.

Толщина используемых пленок не превышает 2 мкм, что соизмеримо с глубиной диффузии примесей, применяемой при изготовлении МДП-ИМС. Легирующие примеси проникают на всю глубину пленки кремния и плоскость p-n-перехода оказывается нормальной к поверхности подложки. Поскольку площадь такого вертикального p-n-перехода определяется толщиной эпитаксиального слоя, то емкость структур мала.

Граничная частота таких МДП-ИМС возрастает до 250 МГц, что превышает этот параметр приборов, получаемых всеми другими технологическими методами.

Технология КНС имеет ряд недостатков. Различие в кристаллических структурах сапфира и кремния приводит к значительному повышению концентрации структурных дефектов в эпитаксиальной пленке и вследствие этого к падению подвижности носителей заряда и увеличению коэффициента диффузии легирующей примеси вблизи границы раздела кремний - сапфир, что вызывает опасность сквозного диффузионного замыкания канала. При высокой температуре происходит автолегирование кремния алюминием и кислородом, входящими в состав сапфира, а диффундирующие примеси отражаются от границы раздела кремний-сапфир. Сапфировые подложки трудно резать на кристаллы. Они не поддаются скрайбированию и их режут полотнами. Сапфировые чипы нельзя монтировать в корпус путем пайки эвтектикой, их приходится приклеивать.

Проблема надежности металлизации в схемах на изолирующих подложках решается с помощью увеличения толщины напыляемого алюминия до 1 мкм, что позволяет формировать сплошные соединительные шины на ступеньках, образованных островками кремния. Вместо сапфировых подложек применяют подложки из кристаллической шпинели, структура которой близка к структуре кремния, а способность к автолегированию па порядок меньше, чем у сапфира.

Комплементарные МДП – транзисторы (КМДП). Комплементарные, или дополняющие, МДП - транзисторы получили свое наименование вследствие того, что в состав КМДП - структуры входят МДЛ - транзисторы с каналами p- и n-типов, сформированные на общей подложке и работающие в режиме обогащения с индуцированным каналом.

Главное преимущество КМДП – структур – минимальное энергопотребление, благодаря чему вначале основной областью применения КМДП - микросхем было создание интегральных устройств с батарейным питанием (для наручных часов, микрокалькуляторов и др.).

Новые области применения открываются перед КМДП - схемами не только благодаря их малому энергопотреблению, но и повышению помехоустойчивости и обусловленной этим возможности работать при предельных температурах и в широком диапазоне температур, от -60 до +125ºС и более.

Еще одно преимущество КМДП - микросхем – широкий диапазон напряжений питания (от 3 до 15 В), что означает принципиально более высокую независимость от флуктуации напряжения источника питания, шумов, колебаний температуры.

Благодаря малому потреблению энергии в режиме хранения информации КМДП - технология является привлекательной для создания БИС памяти, так как в большинстве систем памяти их элементы в основном работают в режиме пассивного хранения. Хотя у КМДП - микросхем плотность упаковки и быстродействие не достигли еще того уровня, что и в МДП - микросхемах на n-канальных транзисторах, по полной рассеиваемой мощности с ними могут соперничать очень немногие другие типы микросхем, а других подобных им приборов с автоматическим снижением потребляемой мощности при переходе в статический (хранение логического 0 или 1) режим работы вообще не существует.

Структуры КМДП не лишены недостатков. К их числу относится сравнительно низкое быстродействие, обусловленное малой скоростью переключения p-МДП-транзисторов из-за низкой подвижности дырок. Для повышения быстродействия ширину p-каналов необходимо увеличить в 1,5...2 раза по сравнению с шириной n-каналов, если длина каналов обоих типов выполнена минимальной. Другой недостаток - большая площадь кристалла, занимаемая КМДП – элементом. В тех случаях, когда можно обойтись невысоким быстродействием, ширину p-каналов лучше выбрать такой же, как у n-каналов (один и тот же проектный размер), чтобы не увеличивать без необходимости и без того большую площадь КМДП – ячейки.

Стандартная технология КМДП - структуры с металлическими затворами (рис. 3.9) была в свое время разработана на базе p-канальной МДП - технологии, отсюда и использование в них карманов p-типа.

Процесс начинается с формирования в подложке n-типа диффузионных «карманов» p-типа, служащих в дальнейшем подложкой для транзистора с каналом n-типа (рис. 3.9, a). После этого с помощью диффузии бора в n-подложку формируют стоковую и истоковую области транзистора с каналом p-типа (рис. 3.9, б), а с помощью диффузии фосфора в карман p-типа - стоковую и истоковую области транзистора с каналом n-типа (рис. 3.9, в). В обоих приборах вскрывают окна под окисел затвора, который выращивают одновременно в обеих структурах термическим окислением (рис. 3.9, г). Затем вскрывают контактные окна к диффузионным областям и подложкам и формируют соединительную металлизацию (рис. 3.9, д).

Рис. 3.9. Схема стандартной технологии изготовления КМДП – транзистора: 1 – транзистор с p-каналом; 2 – с n-каналом

Описанный метод значительно сложнее стандартной МДП – технологии и включает три операции диффузии и шесть процессов фотолитографии. Поэтому комплементарные МДП - приборы имеют заметно меньший процент выхода годных и более высокую стоимость. В комплементарных МДП-ИМС общая площадь структуры заметно увеличивается вследствие необходимости формирования достаточно глубоких диффузионных карманов p-типа.

Для получения транзисторов с каналами n-типа, работающих в режиме обогащения с пороговым напряжением порядка 2 В, требуется выдержать концентрацию бора в приповерхностной области кремния на уровне 3·1016 см-3, что необходимо для компенсации влияния положительного заряда в окисле. Это достаточно сложная задача, так как в процессе высокотемпературной обработки происходит оттягивание бора в окисел и обеднение приповерхностных слоев полупроводника.

Еще одним недостатком КМДП - микросхем, выполненных по традиционной технологии (см. рис. 3.9), является вероятность «защелкивания»: вследствие своей близости друг к другу p- и n-канальные приборы вместе могут образовывать сквозные p-n-p-n- или n-p-n-p- структуры, которые ведут себя как кремниевые управляемые выпрямители (тиристоры), т. е. защелкивающиеся приборы, которые обычно срабатывают от бросков тока во входной или выходной цепи. Этот бросок тока попадает в базу n-p-n- или p-n-p- прибора, а раз открывшись, паразитная p-n-p-n-структура остается в этом состоянии вплоть до выключения питания. Решение проблемы защелкивания КМДП – микросхем – в создании изолирующих карманов для каждого типа транзисторов.

Развитие технологии КМДП - приборов шло, с одной стороны, по направлению модификации структур, размещенных в кремниевой подложке, с другой стороны, по направлению модификации пленочных структур, расположенных поверх полупроводниковой пластины. Естественно, что эти два направления осуществлялись одновременно и параллельно.

Первой модернизацией конструкции и технологии изготовления КМДП – транзистора было использование пленок поликремния в качестве материала затвора с целью возможности использования самосовмещения и получения более высоких характеристик МДП - структур p-канального и n-канального транзисторов. На рис. 3.10, а показано поперечное сечение обычного КМДП – транзистора c кремниевыми затворами: p-канальный транзистор для получения необходимого порогового напряжения (порядка 1 В) выполнен непосредственно в подложке n-типа с соответствующей примесной концентрацией. Для n-канального транзистора в подложке n-типа сформирован карман p-типа. Уровень легирования этого кармана естественно выше, чем в подложке, так как это легирование должно обеспечить перекомпенсацию исходной примеси с определенной точностью и воспроизводимостью. Вследствие этого возрастают емкости p-n-переходов стока и истока.

Улучшить рабочие характеристики n-канальных приборов позволяет конструктивно-технологический вариант исполнения КМДП - инвертора с карманами n-типа (рис. 3.10, б). Этот вариант является наиболее пригодным при создании КМДП - микросхем с большим количеством n-канальных приборов. При этом n-канальные транзисторы имеют такие же высокие характеристики, что и транзисторы в обычных n-канальных МДП - микросхемах, что представляет собой весьма важное преимущество. К сожалению, в этом случае сразу же возникает аналогичная проблема снижения рабочих характеристик p-канальных транзисторов, у которых возрастают паразитные емкости.

Рис. 3.10. Структуры КМДП – транзисторов с карманом p-типа (а), n-типа (б) и с карманами двух типов (в): 1 - толстый окисел; 2 - тонкий (подзатворный) диэлектрик: 3 - поликремниевые затворы; 4 – p+-диффузионные области стока и истока p-канального МДП - транзистора; 5 – n+-диффузионные области стока и истока n-канального МДП - транзистора

Полное решение проблемы повышения характеристик транзисторов связано с освоением КМДП - технологии с карманами двух типов (двойными), в которой оба типа транзисторов формируются в своих карманах (рис. 3.10, в). В этом случае исходный уровень легирования подложки (на рис. 3.10, в - эпитаксиального слоя) должен быть очень невысоким, чтобы для каждого типа карманов можно было подобрать оптимальную для его транзисторов дозу имплантируемой примеси. При наличии двойных карманов для каждого из типов приборов можно принять независимые меры защиты от эффектов второго порядка - сквозного обеднения, влияния подложки, пробоя, эффекта защелкивания. В частности, эффект защелкивания можно устранить использованием n+-подложки (рис. 3.10, в), которая образует общий базовый контакт ко всем базовым областям паразитных p-n-p-транзисторов. Соединив ее с положительным полюсом источника питания, можно получить низкоомную шунтирующую цепь, закорачивающую эмиттерные переходы паразитных p-n-p-транзисторов.

Технология с двойными карманами позволяет реализовать структуры транзисторов с минимальными размерами, так как возможность независимого легирования каждого типа карманов решает максимально для каждого типа транзисторов проблему сквозного обеднения. Кроме того, карманы получаются самосовмещенными друг с другом: всюду, где нет кармана n-типа, есть карман p-типа. Это позволяет использовать для их формирования один и тот же фотошаблон.

В некоторых конструктивно-технологических вариантах КМДП - приборов карманы различного типа проводимости разделены в приповерхностной области слоем толстого окисла, как в биполярных транзисторах с комбинированной изоляцией (см. рис. 2.20, 2.21, г).

На рис. 3.11 дан наибольший размер топологии КПДП - транзистора, изготовляемого по современной технологии (43 мкм), для сравнения с соответствующим размером аналогичного инвертора, изготовленного по технологии с алюминиевыми затворами (120 мкм, рис. 3.11).

Рис. 3.11. Структура КМДП - транзистора с двумя карманами p-- и n--типа электропроводности, изоляцией толстым окислом, одним уровнем поликремния и подлегированием периферийных областей

КМДП – транзисторы на сапфировых подложках (КНС). Другим способом изготовления KМДП - транзисторов на одной подложке является КНС технология (см. разд. 2.4). В этом случае на сапфировой подложке создаются «островки» кремния с собственной проводимостью, после чего в одних «островках» проводится диффузия донорной примеси и получаются n-канальные транзисторы, а в других - диффузия акцепторной примеси и получаются p-канальные транзисторы (рис. 3.12).

Хотя количество технологических операций и в этом случае больше, чем при изготовлении транзисторов одного типа, зато отпадают трудности, связанные с получением низкоомных слоев истока и стока.

Рис. 3.12. Структура КМДП – транзистора, выполненного по технологии КНС с воздушной изоляцией

КНС – технология является многообещающей с точки зрения создания чрезвычайно быстродействующих приборов. Этот конструктивно-технологический вариант обещает существенное повышение плотности упаковки КМДП - приборов. По сравнению с КМДП - схемами на кремниевых подложках вариант КНС позволяет уменьшить площадь кристалла приблизительно на 30% главным образом за счет исключения металлической или поликремниевой перемычки между p+- и n+-областями p-канального нагрузочного и n-канального управляющего транзисторов, путем их непосредственного конструктивного объединения. Кроме того, КНС - приборы характеризуются приблизительно вдвое меньшей паразитной емкостью по сравнению с приборами на кремниевых подложках.

Преимущества КМДП - схем на сапфировых подложках по плотности упаковки, быстродействию, рассеиваемой мощности по сравнению со схемами на монолитных кремниевых подложках пока еще в массовом производстве не оправдывают тех дополнительных затрат, которые связаны с очень высокой стоимостью эпитаксиальных структур кремния на сапфировых подложках. Поэтому использование данного конструктивно-технологического варианта КМДП БИС оправдано лишь при разработке аппаратуры специального назначения.