- •Малогабаритный токарный станок

- •Влияние технологии обработки на эксплуатационные свойства деталей машин

- •Повышение износостойкости и антифрикционных характеристик деталей газопламенным напылением покрытий

- •Штамп для многоопорной резки проката

- •Совершенствование молотового оборудования

- •Программ qForm и msc.SuperForge

- •Формирование исходных требований по проведению модернизации систем при наличии нескольких аналогов технической системы

- •Определение параметров структур вариантов модернизируемых технических систем

- •Окраска изделий в электроокрасочной камере

- •Технология получения субмикроотверстий в керамических заготовках

- •Роторная доводка поверхностей деталей

- •Роторная доводка отверстий

- •О сопротивлении закаленных сталей изгибным нагрузкам

- •К вопросу о локальном избирательном нанесении электроискровых покрытий на металлообрабатывающий инструмент

- •Воронежский государственный технический университет

- •Нелинейная самоорганизация и морфология боридных фаз в армко-железе

- •Электрофизические покрытия из самофлюсующихся легированных сплавов на никельхромовой основе с повышенными эксплуатационными характеристиками

- •В.Н. Гадалов, е.В. Павлов, а.С. Щигорев

- •В.Н. Гадалов, е.В. Павлов, а.С. Щигорев. Возможности лазерного излучения для упрочнения деталей из высокопрочного чугуна………………………………………….….128

- •394026 Воронеж, Московский просп., 14

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Воронежский государственный технический университет

Областное правление НТО машиностроителей

ТЕОРИЯ И ПРАКТИКА

МАШИНОСТРОИТЕЛЬНОГО

ОБОРУДОВАНИЯ

Выпуск 14

Межвузовский

сборник научных трудов

В оронеж

2004

оронеж

2004

УДК 621.002.5

Теория и практика машиностроительного оборудования: Межвуз.сб. науч. тр. Воронеж: Воронеж. гос. техн. ун-т, 2004. 143 с.

В сборнике представлены научные труды, посвященные теории и практике машиностроительного оборудования, содержание которых соответствует научному направлению «Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике», отражающему отдельные разделы перечня Критических технологий Федерального уровня, утвержденного правительством РФ.

Публикуемые научные труды могут быть полезны студентам, аспирантам, инженерно-техническим работникам, специализирующимся в области станкостроения, технологии машиностроения, производства кузнечно-прессового оборудования, управления в технических и экономических системах.

Сборник подготовлен в электронном виде в редакторе Microsoft Word и содержится в файле СТ_14.doc

Редакционная коллегия:

В.М. Пачевский – профессор ВГТУ, Академик Академии

Космонавтики РФ – ответственный редактор;

А.Н. Осинцев – д-р техн. наук, проф. ВГТУ –

зам. ответственного редактора;

В.Н. Старов – д-р техн. наук, проф. ВГТУ

М.И. Чижов – д-р техн. наук, проф. ВГТУ;

А.В. Иванов – канд. техн. наук, доц. ВГТУ;

А.И.Часовских – д-р техн. наук, проф., генеральный директор ГФОП «ВМЗ»;

В.В. Ямчинов – зам. генерального директора ЗАО «Тяжмехпресс»

В.И. Корнеев – канд. техн. наук, доц. ВГТУ;

Ю.С. Ткаченко – канд. техн. наук, доц. ВГТУ;

М.Н. Краснова – ответственный секретарь

Рецензенты: д-р техн. наук, проф. В.В. Пешков

д-р техн. наук, проф. ВГТА А.С. Борсяков

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© Коллектив авторов, 2004

© Оформление. Воронежский

государственный технический

университет,

2004

университет,

2004

УДК 621.9.06

В. М. Пачевский, Е. А. Требунских, В. А. Шишкин

Малогабаритный токарный станок

Станок предназначен для токарной обработки сравнительно небольших деталей из различных материалов как быстрорежущими, так и твердосплавными инструментами в условиях индивидуального и серийного производства. На станке можно нарезать резцом метрические, дюймовые, модульные резьбы.

Материал для обработки может быть; дерево, различные виды пластмассы, сталь, чугун и различные сплавы.

Также, на этом малогабаритном токарном станке можно делать такие операции, как фрезерование и разделение.

Обрабатываемая деталь устанавливается в центрах или закрепляется в патроне. В резцедержателе суппорта могут быть закреплены четыре резца. Инструменты для обработки отверстий вставляются в конус пиноли задней бабки. Операции фрезерования и пиления происходят при помощи вала, который устанавливается в центрах и на который насаживается фреза. Тиски, которые устанавливаются вместо резцедержателя на суппорт и в них зажимается обрабатываемая деталь.

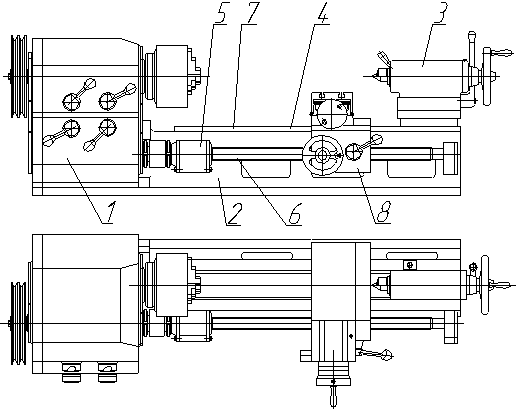

Рисунок 1 Общий вид малогабаритного токарного станка.

1- передняя бабка; 2- станина; 3- задняя бабка; 4- суппорт;

5-муфта; 6- ходовой винт; 7- направляющие; 8- фартук;

Сочетание вращательного движения детали с поступательным перемещением резца на станке можно обрабатывать цилиндрические, конические, винтовые и торцевые поверхности.

Обработка на металлорежущих станках основана на относительном перемещении обрабатываемой заготовки и режущего инструмента. Траектории этого перемещения зависят от формы обрабатываемой поверхности и формы режущей кромки инструмента, а скорость определяется рациональным режимом резания. При формообразовании поверхностей различают метод копирования, при котором профиль режущего инструмента совпадает с профилем сечения обрабатываемой детали, и метод обкатки, при котором эти профили не совпадают, а необходимая форма детали получается за счет более сложного относительного движения и инструмента.

Для упрощения конструкции станка, сложные относительные движения заготовки и инструмента составляют из простых элементарных движений, поступательных и вращательных, траектории которых обеспечиваются прямолинейными и круговыми направляющими станка.

Теоретически, относительное движение с любой траекторией может быть составлено не более чем из шести элементарных движений: трех поступательных вдоль ортогональных осей координат и трех вращательных относительно тех же осей.

Практически же, в металлорежущих станках число элементарных движений формообразования редко бывает более трех.

Схемы сочетаний элементарных движений при резании классифицируют по следующим группам:

-одно прямолинейное движение, например, при операции протягивания;

-два прямолинейных движения, например, разрезка ленточными пилами;

-одно вращательное движение - протягивание круговых сегментов;

-одно вращательное и одно прямолинейное движение, точение резцами, сверление, фрезерование;

-два вращательных движения - фрезерование тел вращения;

-два прямолинейных и одно вращательное движение - затылование червячных фрез;

-два вращательных и одно прямолинейное движение;

-три вращательных движения - нарезание конических зубчатых колес с дуговыми зубьями резцовыми головками.

Важное значение при преобразовании компоновок станков, имеет относительный характер движения формообразования, допускающий различные варианты распределения элементарных составляющих движения между заготовкой и инструментом. Например, при обточке или расточке резцом цилиндрической поверхности движения. Формообразование, состоящие из вращательного и поступательного элементарных движений может выполняться в различных вариантах: вращательное движение выполняет заготовка, а поступательное - инструмент; вращательное движение выполняет инструмент, а поступательное заготовка; оба движения выполняет заготовка; оба движения выполняет инструмент.

Существуют классификации компоновок металлорежущих станков по расположению инструмента относительно обрабатываемой заготовки, а последней - относительно рабочего, применяемые для однопозиционных станков .

В этой классификации:

-узел инструмента расположен спереди или сзади обрабатываемой заготовки;

-узел инструмента расположен сбоку заготовки;

-узел инструмента расположен над заготовкой;

-веерообразное расположение узлов инструмента по отношению к заготовке.

В качестве вторичного признака в этой классификации примет характер перемещения заготовки во время обработки (вращение, поступательное движение, неподвижность).

Приведенная классификация, разработанная проф. А.С. Про-никовым, не раскрывает внутренней структуры компоновок, но является первым шагом в общей систематизации компоновок всех металлорежущих станков.

Компоновка нашего станка имеет блочную структуру и состоит из двух: стационарного (передняя бабка) и двух подвижных блоков (суппорт, задняя бабка).

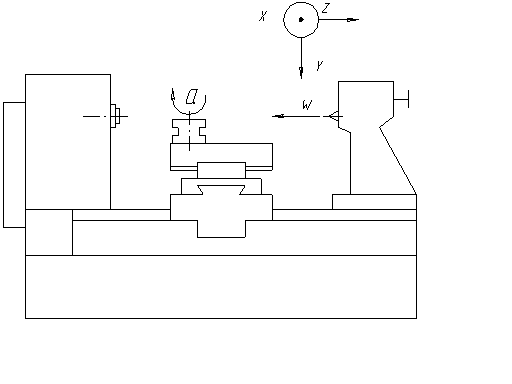

Структурная формула компоновки - COZX в Wd, строчными буквами обозначены установочные блоки: поворотные салазки суппорта и поворотная резцедержавка.

С - вращение шпинделя,

О - стационарный блок, т. е. неподвижная станина,

ZX - координаты.

Станок может иметь несколько базовых компоновок, которые зависят от конструкции станины.

Рис. 2 Компоновка станка

Станины могут быть литыми, склеенными, из оргстекла, при этом внешний вид станка может не изменяться. Разница этих компоновок будет отличаться жесткостью станка, его себестоимостью.

Преимущество компоновки нашего станка заключается в достаточной жесткости и меньшей себестоимостью по сравнению с другими компоновками, большей жесткостью системы СПИД. Коэффициенты использования структуры компоновки:

[1]

[1]

где ∑dMk - общее число движений заключенных во всех модульных комплексов;

Ud - число подвижных блоков компоновки

[2]

[2]

Величина Ru является номинальной характеристикой, поскольку в зависимости от номенклатуры обрабатываемых деталей разные технические модули имеют разные вероятности РТМ Здесь под величиной РТМ следует понимать частность, с которой определенная операция обработки встречается в некоторой выборке деталей.

При разработке станка был заложен определенный запас совершенства и новизны его основных элементов по сравнению с уже известными.

Воронежский государственный технический университет

УДК 621.9.06-82

Л.А. Иванов, Г.Н. Пачевская, В.Н. Эктов

ВЫБОР ТИПА ГИДРОПРИВОДА СТАНКОВ

И АВТОМАТИЧЕСКИХ ЛИНИЙ

Исходными данными для выбора типа гидропривода, проектирования гидросхемы и назначения гидрооборудования станка автоматической линии или отдельных её участков, являются: длительность цикла работы станка или линии; количество одновременно или последовательно работающих гидрофицированных механизмов; действующие силы и сопротивления, определяющие рабочее давление в гидросистеме; требуемые длины и скорости рабочих и холостых ходов механизмов, приводимых гидроприводом, или времена их срабатывания, определяющие расход масла и производительность насосов; методы управления и контроля последовательности переходов цикла; условия безаварийности работы; планировка и габаритные размеры линии.

Вышеприведенные исходные данные оформляют в виде задания на проектирование гидропривода станка или линии. Обычно задание включает: циклограмму работы, которая должна отражать время и последовательность движения всех механизмов при работе в автоматическом цикле и должна быть выполнена с соблюдением масштаба времени; общий вид или планировки станка или автоматической линии.

На общем виде автоматической линии должны быть нанесены: все станки и механизмы линии. Места расположения станций гидропривода, их индексы; все цилиндры фиксации и зажима с указанием диметров поршня и штока, длин ходов, направления движения и способа зажима. Цилиндры необходимо по возможности изображать в соответствии с их рабочим положением на линии; все центры транспортных, контрольных и других устройств с указанием веса перемещаемых механизмов и перемещаемых транспортером заготовок, диаметров поршня и штока, длин рабочих ходов, направления движения и предполагаемых способов торможения в крайних положениях; количество и типы всех силовых узлов, их гидродвигателей и управляющих или гидропанелей и станций гидропривода; пояснительную записку, когда перечисленные выше материалы не охватывают каких-либо данных о работе линии, например, методов блокировки, контроля и т.п.

Рационально выбранный гидропривод станка или автоматической линии должен удовлетворять следующим требованиям: время и последовательность работы гидрофицированных механизмов должны соответствовать циклограмме работы; включение в работу или остановка отдельных участков линии не должны нарушать работу гидроприводов остальных участков; гидропривод должен включать минимально необходимое количество гидронасосов и аппаратов; узлы гидроприводов должны быть доступными для обслуживания и ремонта; режим работы гидропривода, производительность насосов и ёмкость гидробаков должны обеспечивать надежную и длительную работу оборудования, минимальный расход электроэнергии и отсутствие перегрева масла.

В агрегатных станках и автоматических линиях применяются два основных типа гидроприводов (по способу их компоновки): децентрализованный, состоящий из ряда индивидуальных, независимых гидросистем, каждая из которых управляет работой одного или небольшой группы механизмов линии, и централизованный, при котором управление работой гидрофицированных механизмов производится от одного общего гидравлического привода с одной насосной установкой

Преимуществами децентрализованного гидропривода являются: относительная простота каждого гидропривода и его гидравлической схемы, малая длина трубопроводов, так как каждый гидропривод устанавливается рядом с обслуживаемым им механизмом, при этом в ряде случаев отказываются от применения дроссельных устройств, где производительность насосов можно подобрать по требуемому расходу масла. Однако, с усложнение структуры линий и увеличением числа гидрофицированных механизмов, применение децентрализованного гидропривода связано с необходимостью установки большого количества гидробаков, насосов и гидроаппаратуры, которые занимают большую площадь и усложняют эксплуатацию и ремонт оборудования. Производительность насосов используется нерационально, так как из обслуживаемых механизмов работает кратковременно.

Централизованные гидросистемы не имеют указанных недостатков. Но, чтобы централизованные гидросистемы с насосами постоянной производительности работали с наибольшей эффективностью, необходимо в циклограммах работы учитывать следующие ограничения: во время операций фиксации, зажима, отжима и расфиксации не могут производиться другие операции; для уменьшения расхода электроэнергии на нагрев масла целесообразно встраивать в станции гидропривода пневмогидравлические аккумуляторы. Один общий централизованный гидропривод целесообразно применять для управления работой гидрофицированных механизмов двух и более параллельно или последовательно работающих участков автоматической линии. Обязательным условием такого использования гидропривода является совмещение по времени операций отжима и зажима на всех участках.

Недостатком централизованного гидропривода является большая сложность его гидросхемы и, следовательно, относительная трудность отладки, обнаружения и устранения неисправностей. При большой протяженности автоматических линий возникают дополнительные трудности при отладке и регулировке цикла работы линии из-за потерь времени на заполнение длинных трубопроводов маслом и на сжатие масла при повышении давления.

Выбор гидропривода для каждого станка или линии производится на основе анализа их работы и компоновки с учётом особенностей гидроприводов каждого типа.

Воронежский государственный технический университет

УДК 621.9.06-82

Л.А. Иванов, Г.Н. Пачевская, В.Н. Эктов

ИСПЫТАНИЯ УЗЛОВ ГИДРОАППАРАТУРЫ

Золотники, клапаны и другие узлы гидроаппаратуры как отдельные, так и встроенные в гидропанели, предназначенные для управления циклами работы механизмов станков и автоматических линий, должны удовлетворять определенным техническим требованиям, выполнение которых необходимо для обеспечения длительной и надежной работы гидроприводов во время эксплуатации.

Проверка соответствия узлов гидроаппаратуры предъявляемым к ним техническим требованиям производится на заводе-изготовителе при проведении типовых и контрольных испытаний гидроаппаратуры. Испытания гидроузлов проводят также и в процессе эксплуатации – после ремонта или обнаружения неисправностей в работе для их выяснения и устранения.

Типовые испытания производятся заводом-изготовителем при выпуске промышленного образца, а также при полном или частичном изменении конструкции, материалов или технологии производства изготовляемой гидроаппаратуры, если эти изменения могут влиять на характеристики или эксплуатационные качества изделия. При типовом испытании проверяются все пункты утвержденных технических условий. Каждый узел гидропривода, выпускаемый заводом, подвергается контрольным испытаниям по сокращенной программе. При контрольных испытаниях проверяются: потери давления при максимальном расходе масла; герметичность и величины внутренних утечек масла при максимальном рабочем давлении; диапазон регулирования расхода масла (при наличии дросселя); правильность и стабильность цикла работы; стабильность подачи приводимых механизмов при изменении нагрузки от минимальной до максимальной.

По окончании контрольных испытаний на каждый узел гидроаппаратуры составляется акт с указанием результатов испытаний.

Ниже приведены общие технические требования, которым должны удовлетворять контрольно-регулирующие и распределительные гидроузлы, применяемые в агрегатных станках (автоматических линиях), и методы их проверки.

1. Наружные поверхности корпусов, кожухов, все нехромированные и невороненные поверхности покрываются нитроэмалями. Шлифованные поверхности корпусов окраске не подлежат. Внешние механически обработанные детали – хромируются. Не допускается сплющивание труб на прямых и криволинейных участках, а также установка трубопроводов с меньшими диаметрами, чем предусмотрено чертежами, во избежание повышенных потерь давления. Стальные трубопроводы перед установкой должны быть опрессованы маслом с давлением 100 кГс/см2. При внешнем осмотре гидроузлов проверяется отсутствие течи масла через пробки, фланцы и в местах соединения трубопроводов. Обнаруженные во время осмотра дефекты должны быть устранены до начала испытаний.

2. Золотники и корпусы должны быть до окончательной обработки подвергнуты старению во избежание последующей их деформации или коробления. Золотники и предохранительные клапаны притираются с зазорами, указанными в чертежах. Не допускается заедание золотников и клапанов в любом положении. Все пружины в гидропанелях должны быть предварительно протарированы: их характеристики должны соответствовать расчетным с отклонениями не более ± 10 %.

3. Проверка соответствия работы гидроузлов техническим условиям производится на чистом минеральном масле марки турбинное 22П при температуре масла 45-50 ОС.

4. Испытания распределительных устройств начинаются с проверки правильности цикла работы путем поочередного (автоматического или ручного) включения электромагнитов с заданной последовательностью переходов цикла. Проверка производится при напряжении на 15 % меньше номинального. Электромагниты и золотники управления должны безотказно и без задержки обеспечивать рабочий цикл. Отсутствие заедания пар трения проверяется при максимальном и номинальном (3-4 кГс/ см2) давлении. При этом дросселирующие элементы должны быть полностью открыты, а клапаны – затянуты до отказа. Надежность переключения реверсивных золотников определяется многократным включением электромагнитов в течение 5 мин. Проверки гидропанелей и клапанов производят путем последовательного снижения давления от наибольшего до 5 кГс/см2 по соответствующим стандартным методикам.

5. Потери давления проверяются при максимальном расходе масла. Предварительно тарированные манометры для определения потерь давления присоединяются непосредственно к штуцерам подвода давления и слива масла в бак.

6. Суммарные утечки масла через зазоры реверсивных и вспомогательных золотников и клапанов проверяются при наибольшем давлении с помощью мензурки. Проверка проводится при крайних положениях реверсивных золотников. Суммарные утечки масла в каждом положении золотника при наибольшем давлении в течение второй минуты подачи масла под давлением не должны превышать величины, указанной в технических условиях на данный узел гидропривода.

Гидропанель, после проверки работы, испытывается на внешние утечки в течение 1 часа под наибольшим давлением при поочередном включении электромагнитов с интервалом в 1 мин. При этом просачивание масла через пробки, фланцы и другие места – не допускается.

После испытания гидроузла, если он не сразу устанавливается на станок, выходные отверстия должны быть заглушены пластмассовыми колпачками или пробками. Все наружные неокрашенные поверхности гидропанели должны быть смазаны пушечной смазкой в нагретом состоянии.

Дополнительные требования, кроме рассмотренных выше, предъявляются к гидропанелям подачи, которые должны обеспечивать постоянство скорости рабочей подачи вне зависимости от изменения нагрузки.

Воронежский государственный технический университет

УДК 621.9.06-82

Л.А. Иванов, Г.Н. Пачевская, В.Н. Эктов

ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ ГИДРОСИСТЕМ

Работоспособность гидравлического привода агрегатных станков и автоматических линий обеспечивается рациональным выбором его основных параметров, применением наиболее подходящих для данной гидросистемы узлов и гидроаппаратов, рациональной компоновкой гидропривода, обеспечивающей удобство монтажа и эксплуатации, качественным изготовлением узлов и аппаратов и квалифицированной эксплуатацией гидросистемы.

Для обеспечения работоспособности гидропривода необходимо при выборе и назначении его параметров учитывать следующие факторы:

1. Выбор рабочего давления в гидросистеме в первую очередь сказывается на сроке службы насосов. С целью повышения срока службы насосов, снижения нагрева и уменьшения утечек масла, работа гидросистемы, по возможности, должна ограничиваться давлением, составляющим 60-70 % от максимального.

Для уменьшения нагрузки на насосы и увеличения срока их службы желательно применение в гидроприводах механизмов подач дозирующих устройств, обеспечивающих зависимость рабочего давления от нагрузки и позволяющих системе часть времени работать на пониженном давлении. По тем же причинам в гидросистемах, управляющих работой вспомогательных устройств, целесообразно иметь разгрузочные устройства, включающие насосы на время, когда приводимый гидроприводом механизм не перемещается.

2. Для предотвращения попадания воздуха в гидросистему необходимо подводить трубы к гидроцилиндрам в верхних точках таким образом, чтобы при перемещении поршней не оставалось глухих карманов. Для удаления воздуха, попавшего в гидроситему, необходимо механизмы, приводимые гидроцилиндрами, монтировать таким образом, чтобы обеспечить возможность поршням при заполнении системы маслом перемещаться в крайние положения. В верхних точках цилиндров необходимо предусматривать краны или пробки для выпуска воздуха припуске и отладке гидросистемы.

3. Необходимо выбирать конструкцию и емкость гидробаков так, чтобы обеспечить наилучшие условия для теплообмена и выделения воздуха. Этим требованиям соответствуют длинные, узкие и глубокие стальные сварные гидробаки. В таких баках имеется возможность разнести на максимальное расстояние всасывающую и сливную трубопроводы. Большая глубина резервуара улучшает условия выделения из масла пузырьков нерастворенного воздуха. Для предотвращения вспенивания и попадания воздуха в масло сливные трубы должны находиться не менее, чем на 100-150 мм ниже возможного уровня масла в гидробаке; торец сливной трубы срезают под углом 45О и располагают так, чтобы масло вытекало к стенке бака. Установка в верхней части бака между зонами расположения всасывающих и сливных труб сетчатого экрана способствует более интенсивному выделению воздуха. Емкость гидробаков и параметры системы принудительного охлаждения масла выбираются так, чтобы не допустить нагрева масла в процессе работы гидропривода выше 50 ОС.

4. Для увеличения срока службы встроенных в гидроприводы манометров необходимо предусматривать краны, позволяющие отключать манометры от гидросистемы и соединять их с баком после окончания проверки работы гидропривода и регулировки клапанов.

5. При проектировании и монтаже трубопроводов гидропривода необходимо учитывать следующие требования: удобство монтажа и демонтажа труб; доступ к штуцерам для их подтяжки; минимальную протяжность труб и минимальное число их изгибов; отсутствие вибраций и шума при работе гидропривода.

6. При наличии значительного количества работающих станков большое внимание уделяется снижению уровня их шумовых характеристик до допустимой санитарной нормы. Основным источником шума при работе гидроприводов являются насосные установки. В процессе вращения вала с ротором пластинчатого насоса (аналогичные явления происходят и в гидромоторах и насосах других типов) в камерах, образуемых двумя соседними лопатками, в месте их перехода из зоны всасывания в зону нагнетания происходит дополнительное сжатие рабочей жидкости. При последующем соединении камер с запертым объемом рабочей жидкости с магистралью нагнетания, в ней в результате перепада давления возникают пульсации давления, вызывающие вибрации и шум. Основная частота спектра шума насосов прямо пропорциональна количеству камер, помноженных на число оборотов в минуту.

Так, для лопастного насоса с десятью лопатками при частоте вращения n = 1500 об/мин основная частота равна 250 Гц. Пики, вызывающие шум, присутствуют также на частотах, кратных основной, до значения 3000 Гц, после чего зависимость уровня шума от частоты не наблюдается. Дополнительный шум может также возникнуть при недостаточной центровке электродвигателя и вала насоса, при наличии нерастворенного воздуха (кавитация), возникновении резонансных колебаний предохранительных и других клапанов.

Отраслевой нормалью станкостроения ОН2-053-21 техническая норма допустимого шума (средний уровень шума) для гидравлического оборудования с использованием пластинчатых насосов находится в пределах до 97 дБ.

Для снижения уровня шума гидроприводов при их проектировании, изготовлении и сборке необходимо: использовать конструкции насосов с меньшими шумовыми характеристиками (например, фирма «Виккерс» рекомендует применять пластинчатые насосы с большим удельным расходом и меньшей скоростью вращения, что снижает уровень шума на 5-7 дБ); подбирать параметры клапанов, исключающие резонансные колебания; изолировать трубопроводы от источников вибрации; обеспечивать при сборке центровку насоса и электродвигателя; максимально ограничить попадание воздуха в гидросистему; диаметры труб должны обеспечивать минимальные потери давления в трубопроводах.

Наиболее рациональным способом разводки и монтажа трубопровода является набор труб пакетами, при котором концы труб закреплены в промежуточных переходных коллекторах.

Воронежский государственный технический университет

УДК 621.91.002

Ю.Э. Сотникова