Научная опора Воронежской области. сборник трудов победителей конкурса научно-исследовательских работ студентов и аспирантов ВГТУ

.pdf

УДК 641.432

Увеличение срока хранения пищевых продуктов экспозицией в атмосфере озона

Д.А. Иванов 1, Н.О. Мусс2, А.К. Тарханов3, А.И. Никишина4 1Студент гр. Б113, grava898@gmail.com;

2Студент гр. Б115, n.muss2013@yandex.ru;

3, 4 Канд. физ.-мат. наук, доценты; anvetkin@yandex.ru, ann-nikishina@yandex.ru

ФГБОУ ВО «Воронежский государственный технический университет»

Спроектирована и создана установка для контроля начальной стадии биоразложения пищевых продуктов. Проведен анализ времени хранения продуктов в атмосфере озона при средней температуре 100С.

Ключевые слова: ионизатор, атмосфера озона, биоразложение.

Увеличение срока хранения пищевых продуктов всегда представлял интерес по понятным причинам. Нормы хранения и сроки годности отдельных категорий товаров определены в отраслевых технических регламентах и ГОСТах [1, 2]. Предлагались различные способы его увеличения — заморозка, вакуумная упаковка, уменьшение влажности, обработка антисептиками, специфический световой режим. Существенным фактором является и так называемое товарное соседство [2]. Еще одним современным способом является содержание продуктов в атмосфере озона. Такой метод интересен тем, что не требует специальной дополнительной обработки продуктов перед помещением их в холодильную камеру и является абсолютно безвредным так как озон, являясь сильнейшим окислителем, неустойчив и быстро разлагается до более низких степеней окисления кислорода, который не наносит вреда здоровью.

Промышленностью выпускаются различные бытовые автономные ионизаторы для холодильников, допускающие работу в нескольких режимах (рис. 1).

Рис. 1

Внешнее биологическое (биотическое) ухудшение качества - это результат работы микроорганизмов [4]. Именно такое начало разложения, незаметное в обычных условиях, позволяет выявлять ультрафиолетовое освещение.

435

Для выявления порчи продуктов на начальной стадии была спроектирована и создана мобильная установка (рис. 2), которая включает в себя матрицу из 25 УФ — светодиодов, устройство контроля освещенности, блок сигнализации работы и блок питания. Для повышения чувствительности все внутренние поверхности окрашены спецкраской в черный матовый цвет.

Рис. 2

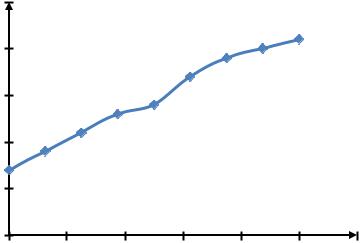

В ходе экспериментов выявлено, что содержание продуктов питания в атмосфере озона действительно увеличивает их срок хранения. Так, максимальное увеличение срока хранения овощей оказалось троекратным, мясных и молочных продуктов — двукратным. Зависимости срока хранения от времени работы ионизатора приводятся на рис. 3 и 4.

7 |

Срок хранения, сут |

|

|

|

|

|

|

|

|

|

|

||

6 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

время работы |

|

1 |

|

|

|

|

ионизатора, мин/ч |

|

0 |

|

|

|

|

|

|

0 |

0,2 |

0,4 |

0,6 |

0,8 |

1 |

1,2 |

Рис. 3. Срок хранения мясомолочных продуктов

436

25 |

Срок хранения, сут |

|

|

|

|

|

|

|

|

|

|

||

20 |

|

|

|

|

|

|

15 |

|

|

|

|

|

|

10 |

|

|

|

|

|

|

5 |

|

|

|

время работы |

|

|

|

|

|

ионизатора, мин/ч |

|||

|

|

|

|

|||

0 |

|

|

|

|

|

|

0 |

0,2 |

0,4 |

0,6 |

0,8 |

1 |

1,2 |

Рис. 4. Срок хранения овощных продуктов

Таким образом, каждый продукт имеет собственный предельный срок хранения, при превышении которого начинают происходить нежелательные биохимические, микробиологические и химические процессы. В ходе экспериментов установлено, что увеличение времени работы ионизатора более чем 1 мин/час не приводит к продлению срока хранения продуктов без порчи. Алгоритм выработки озона в этом режиме — начальная экспозиция - 4 часа непрерывной работы, затем — 1 минута в час.

В заключении можно сделать вывод о целесообразности и эффективности применения подобных устройств в промышленных и бытовых холодильных установках. Можно рекомендовать производителям сразу на производстве оснащать ионизаторами выпускаемые холодильные шкафы.

Литература

1.Федеральный закон от 30.03. 1999 г №52-ФЗ «О санитарноэпидемиологическом благополучии населения»

2.СП 2.3.2.1324-03 «Гигиенические требования к срокам годности и условиям хранения пищевых продуктов»

3.Лифиц И.М. Стандартизация, метрология и сертификация.- М.: Юрайт,

2003.

4.Андрест, Б.В. Справочник товароведа продовольственных товаров. / Б.В. Андрест и др., - М.: Экономика, 2007, Т. 1,2 .

437

УДК 621.878.2

Устройство для очистки вальцев катка

А.А. Незовибатько1, В.А. Нилов2

1Магистрант гр. М 1952, intervent1on@outlook.com

2Д-р техн наук, профессор, vladnil1014@mail.ru

ФГБОУ ВО «Воронежский государственный технический университет»

Создано техническое решение для увеличения долговечности скребков, применяемых для очистки вальцев моторных катков от налипания посторонних частиц. Получен патент на устройство.

Ключевые слова: валец, каток, очистка.

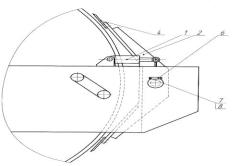

В настоящее время очистка вальцев на всех катках осуществляется скребками, которые постоянно прижаты пружинами к поверхности вальцев, независимо от направления движения катка и вращения вальца. Кроме того, скребки прижаты к вальцам и при выполнении катком транспортных операций, когда уплотнение поверхности не выполняется. Все это увеличивает износ скребков и увеличивает число проходов катка для получения заданного качества укатываемой поверхности.Создано техническое решение [1], которое обеспечивает поочередное взаимодействие каждого из скребков с вальцем. На транспортном режиме скребки вообще не контактируют с вальцами. Такая конструкция (рисунок) обеспечивает существенное увеличение долговечности скребков и производительности катка.

Устройство для очистки вальцев

Скребки 4 закреплены на двуплечем коромысле 2 и поочередно прижимаются гидроцилиндром 1 к поверхности вальца катка в зависимости от направления его вращения. На транспортном режиме, когда уплотнение не выполняется пружина возвращает коромысло в среднее положение (оба скребка не контактируют с вальцем), а оператор катка отключает гидроцилиндр от гидромотора привода вальца.

Литература

1. Пат. 2681444 Российская Федерация, МПК7 A01B 29/00. Устройство для очистки вальцев / Нилов В.А., Незовибатько А.А.; заявитель и патентообладатель Воронежский государственный технический университет.

№ 2017137837; заявл. 30.10.2017; опубл. 06.03.2019, Бюл. № 7. 7 с.

438

УДК 628.16.081

Физико-химические основы работы трёхслойного электрохимического фильтра

Д.М. Исаенко

Магистрант гр. М221,northwolf96@yandex.ru

ФГБОУ ВО «Воронежский государственный технический университет»

Аннотация: изучены физико-химические процессы, протекающие в фильтре. Изучен процесс образования коагулянта под воздействием электричества. Изучено явление поляризации зерен фильтрующей загрузки. Изучен процесс адсорбции загрязнений активированным углем.

Ключевые слова: трехслойная загрузка, поляризация, коагуляция, фильтрование, адсорбция.

В настоящее время при проектировании внутренних систем водоотведения медицинских учреждений не предусматриваются какие-либо системы очистки и обеззараживания сточных вод перед сбросом их в коллектор уличной сети, так как считается, что эти стоки аналогичны хозяйственно-бытовым. Это может привести за собой риск возникновения заражений и эпидемий.Для обработки таких сточных вод предлагается способ очистки в трехслойном фильтре с последующим пропусканием электрического тока[1]. Технологические параметры загрузки фильтра приведены в таблице.

Технологические параметры трехслойной загрузки

|

|

Эквивалентный |

Пористость за- |

Коэффициент, |

|

Тип загрузки |

Высота слоя, м |

диаметр загруз- |

грузки, m , в до- |

зависящий |

от |

|

|

ки, dэ, мм |

0 |

формы зерен, α |

|

|

|

лях единицы |

|

||

Активированный |

0,70 |

0,80 |

0,60 |

4,00 |

|

уголь |

|

||||

|

|

|

|

|

|

Силицированный |

1,00 |

0,70 |

0,42 |

2,50 |

|

кальцит |

|

||||

|

|

|

|

|

|

Отходы алюминия |

0,70 |

- |

0,50 |

3,50 |

|

При данном методе очистки происходят следующие физико-химические процессы:

1.Растворение алюминия с образованием коагулянта.

2.Закрепление загрязнений на зернах фильтрующей загрузки.

3.Адсорбция загрязнений активированным углем.

Алюминий под действием тока растворяется (электрохимический эквивалент алюминия k = 55 м3/А·ч или 0,093 мг/кулон), затем металл переходит в ионную форму:

439

Коагулянт образуется в результате взаимодействия катионов алюминия с гидроксильными группами:

.

Далее, под действием электрического поля происходит поляризация зёрен силицироанного кальцита с образованием связанных зарядов. При фильтровании загрязненной воды в поляризованном зернистом материале частицы загрязняющих веществ закрепляются на зернах загрузки за счёт действия электростатических сил. Кроме того, загрузка среднего слоя способна производить процесс обезжелезивания сточной воды. На первом этапе происходит адсорбция ионов закисного железа и молекулярного кислорода на поверхности зерен фильтрующей загрузки с образованием пленки. На втором этапе осуществляется сорбция и окисление железа на поверхности образовавшейся пленки.

Последней стадией очистки сточной воды в фильтре будет являться адсорбция загрязнений активированным углем. Сначала загрязняющие вещества проникают во внутреннюю структуру углерода, а затем они улавливаются на внутренней поверхности вандервальса.

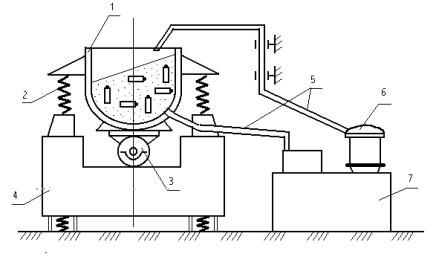

Конструкция фильтра представлена на рисунке.

Конструкция электрохимического фильтра

Литература

1.Патент RU № 229370. МПК С02 F 9/12. Способ очистки и обеззараживания сточных вод/ Назаров В.Д., Русакович А.А., Гараев И.Ф., Губайдуллин М.Ф. заявитель и патентообладатель Государственное образовательное учреждение высшего профессионального образования «Уфимский государственный нефтяной технический университет».

2.Назаров М.В. Электрохимические фильтры для очистки природных и сточных вод.

440

УДК 621.048

Финишные методы обработки в среде свободных абразивов

Е.В. Смоленцев1, Е.Н. Колганова2

1Д-р техн. наук, профессор, smolentsev.rabota@gmail.com

2Аспирант, elenkolg@list.ru

ФГБОУ ВО «Воронежский государственный технический университет»

Обосновывается актуальность исследований финишной обработки мелкоразмерных деталей приборов радиоэлектронной аппаратуры. Показано, что виброабразивная обработка является наиболее эффективным методом удаления заусенцев и имеет ряд преимуществ перед прочими способами.

Ключевые слова: вибрационная обработка, шероховатость, заусенцы

С развитием машино- и приборостроительных отраслей возрастает сложность машин и приборов. Одна из ключевых тенденций развития данных отраслей промышленности – уменьшение металлоемкости, миниатюризация деталей, ужесточаются требования к долговечности, надежности, точности приборов и узлов машин. Данная тенденция, в свою очередь, обуславливает неуклонное расширение использования сложных и высокоточных мелкоразмерных деталей, имеющих малые пазы и отверстия, тонкостенные элементы.

Известно, что в процессе механической обработки и формообразования заготовок, на их гранях и поверхностях образуются заусенцы, острые кромки, облой и другие дефекты, что приводит к необходимости применения дополнительных финишных и отделочно-зачистных операций. Кроме этого, для широкой номенклатуры деталей приборостроения необходимо скругление острых кромок, декоративная обработка участков поверхностей, подготовка их под различные покрытия, что также можно получить с помощью отделочных операций. Трудоемкость таких операций составляет от 20 % до 70 % от общей трудоемкости производства деталей, имеет тенденцию к возрастанию.

Заусенцы, которые образуются на кромках после механической обработки деталей радиоэлектронной аппаратуры (РЭА), являются основной причиной снижения точности детали, а также усложняют контроль размеров. Заусенцы осложняют сборку приборов, повреждая участки проводов и сопрягаемые поверхности, ухудшают эксплуатационные характеристики изделия и его функциональные свойства. В связи с этим заусенцы снимают, что существенно увеличивает затраты на производство. На выбор способа удаления заусенцев, его стоимость и трудоёмкость влияют размеры заусенцев.

В том числе значительные сложности возникают при отделочнозачистной обработке участков поверхностей с недоступным расположением (мелкоразмерные пазы и отверстия), доля ручного монотонного труда, требующего внимания рабочего, при обработке которых, до сих пор велика, а традиционные методы финишной обработки либо неэффективны либо невозможны.

441

При производстве деталей приборостроения большой объем в технологии занимают завершающие финишные операции. Традиционно на финишных операциях применяются такие технологии, как шлифование, полирование, доводка. Такие операции абразивной обработки при производстве мелкоразмерных деталей имеют низкую производительность, а также высокие трудоемкость и себестоимость.

Наиболее перспективные и эффективные пути решения проблем - широкое внедрение высокопроизводительных технологий, у которых обработка осуществляется свободным инструментом в виде гранул, зерен, порошков, а также других различных материалов. Перемещение таких рабочих сред осуществляется с помощью специальных систем, под воздействием колебаний. Одновременно на среду воздействуют рабочие жидкости специализированных составов.

Наиболее широко распространенным методом обработки в среде свободных абразивов является вибрационная обработка (ВиО). Простота использования, большая производительность – относятся к ее очевидным достоинствам. Следует также добавить то, что одновременно при высоком качестве обработки она также повышает надежность, функциональность и долговечность приборов.

В зависимости от характера используемых рабочих сред и жидкостей ВиО представляет из себя механический или химико-механический процесс съема небольших частиц металла и его окислов с обрабатываемых участков поверхностей, при этом происходит одновременное сглаживание микронеровностей, посредством их пластического деформирования гранулами рабочей среды, которые совершают в процессе работы станка колебательное движение [1].

При обработке заготовки загружаются в рабочую камеру станка, наполненную рабочей средой требуемых характеристик. Рабочая камера, установленная на упругих подвесках, совершает колебания в различных направлениях и с различными амплитудами (рис. 1).

Рис. 1. Схема процесса вибрационной обработки:1 - рабочая камера; 2 - пружины; 3 - дебалансный вибратор; 4 - основание;5 - шланги для подачи и слива ТЖ;6 - помпа;

7 - бак-отстойник

442

В рамках данной работы были проведены исследования процесса удаления заусенца для специфичной группы деталей, которые изготавливаются на одном из приборостроительных предприятий. Заусенцы, образующиеся при типовых методах механической обработки, характерных для данного предприятия, обладали общими признаками, определение которых, даст возможность определить методику и дать рекомендации для определения времени их удаления, и таким образом повысить эффективность технологического процесса. Для исследования процесса удаления заусенца были определены геометрические параметры заусенцев для выборки деталей приборов РЭА, а также форма их поперечного сечения.

Экспериментально установлено, что высоты заусенцев деталей приборов в среднем превышают величину толщины заусенца у основания в 2-3 раза, а толщина заусенца у основания не превышает 0,3 мм. Поперечное сечение заусенцев, имеет форму близкую к треугольной (рис. 2). Они имеют стабильное основание, не имеют слабых мест и трудно поддаются обламыванию.

Рис. 2. Типичные формы заусенцев, образующихся у деталей приборов РЭА

Так как от геометрической формы поперечного сечения заусенца зависит объем удаленного металла, и как следствие, время и производительность обработки, то на основании выше приведенной зависимости необходимо разработать методику уточненного расчета времени удаления заусенца.

С учетом того обстоятельства, что с увеличением толщины заусенца в его основании геометрическая вероятность события резания металла Р1изменяется по пропорциональному закону [2] может возникнуть два случая расчета времени удаления заусенца:

1. Когда заусенец удаляется с геометрической вероятность Р1=1, т.е. наблюдается наибольшая интенсивность съема материала заусенца и при этом выполняется условие для соотношения диаметра гранулы к величине заусенца у основания более чем в 220 раз;

443

2. Во втором случае - время удаления заусенца рассчитывается в несколько этапов: первый этап – этап высокой интенсивности, второй –переходная интенсивность и третий этап – установившейся интенсивности обработки. В данном случае соотношение диаметра гранулы к величине заусенца у основания менее 220 и расчет проводится с учетом диапазона изменения соотношения диаметра гранулы к величине основания заусенца.

Разработана уточненная теоретическая модель процесса удаления заусенца, учитывающая геометрическую форму его сечения. Получены теоретиковероятностные модели процесса единичного взаимодействия абразивных гранул с поверхностью детали, позволяющие учесть влияние размера обрабатываемой детали на вероятность покрытия каждой точки поверхности заготовки пятном контакта. В результате проведённых комплексных экспериментальных исследований подтверждена адекватность предложенной модели удаления заусенца. Разница между экспериментальными и теоретическими данными не превышает 20 %.

Литература

1.Бабичев А.П., Бабичев И.А. Основы вибрационной технологии. Ростов- на-Дону: Издательский центр ДГТУ, 1998. 624 с.

2.Тамаркин М.А. Технологические основы оптимизации процессов обработки деталей свободными абразивами: дис. д-ра техн. наук / М.А. Тамаркин. Ростов-на-Дону 1995. - 299 с.

3.Смоленцев Е.В. Проектирование электрических и комбинированных методов обработки. М.: Машиностроение, 2005. 511 с.

444