Методическое пособие 767

.pdf

Научный журнал строительства и архитектуры

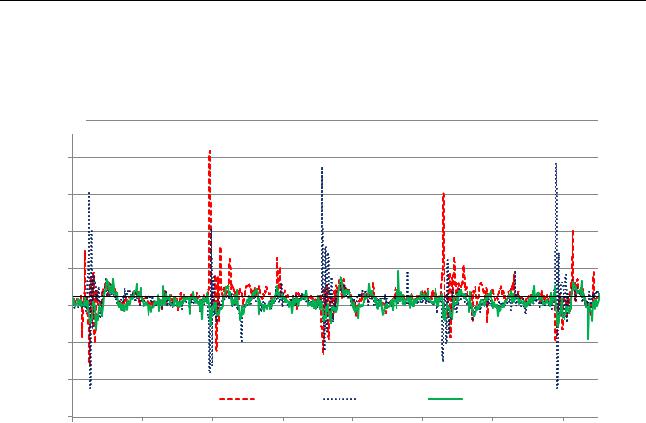

Рис. 18. Спектр распределения потенциальной энергии в случае пристройки параллельного пролета большой высоты, кДж

Выводы. На основании проведенного обследования, испытаний и выполненных расчетов стропильных ферм покрытия производственного корпуса можно заключить следующее:

1.Марки кипящей стали Ст3кп и Ст4кп, из которых выполнены раскосы и нижние пояса ферм, не соответствуют требованиям СП 16.13330.2012, табл. В.1. Данная сталь склонна к хрупкому разрушению при низких температурах, характеризуется малым сопротивлением хрупкому разрушению и применяется в наименее ответственных конструкциях. Принимая это во внимание, дальнейшая эксплуатация стропильных конструкций покрытия допустима только при условии организации систематического контроля их состояния и условий эксплуатации;

2.Несущая способность ферм покрытия достаточна для восприятия существующих на момент обследования нагрузок, за исключением крайней в шаге от торца цеха фермы, находящейся в зоне возможного образования снегового «мешка» от перепада высот с существующим зданием бытового корпуса;

3.В случае пристройки к цеху более высокого параллельного пролета с планируемым перепадом высот 4,5 м несущая способность стропильных ферм в зоне возможного образования снегового «мешка» будет не обеспечена. Следовательно, планируемая пристройка без проведения работ по усилению или замене несущих конструкций покрытия в цехе невозможна;

4.Впервые для данного типа ферм рассчитан спектр распределения потенциальной энергии деформации, позволяющий выявить наиболее напряженные элементы с учетом режима эксплуатации здания и при необходимости спрогнозировать очередность их усиления.

Внедрение данных предложений при проектировании реконструктивных мероприятий обеспечит получение дополнительного производственного фонда на существующем предприятии, отвечающего требованиям современного технологического процесса, и будет способствовать продлению жизненного цикла обследуемого промышленного здания и повышению его эксплуатационной надежности.

Библиографический список

1.Байбурин, Д. А. Методика оценки риска аварии одноэтажных промышленных зданий с учетом локализации обрушения // Вестник Южно-Уральского государственного университета. Сер.: Строительство и архитектура. — 2013. — Т. 13, № 2. — С. 72—75.

2.Габриелян, Г. Е. Расчетный анализ напряженно-деформированного состояния элементов каркаса промздания с применением пространственных конечно-элементных моделей / Г. Е. Габриелян, В. М. Флавианов, Корома Муса // Строительная механика и конструкции. — 2017. — № 1 (14). — С. 72—87.

3.Еремин, К. И. Методика экспериментальных исследований блоков покрытий промышленных зданий при аварийных воздействиях / К. И. Еремин, С. А. Матвеюшкин, Г. А. Арутюнян // Вестник МГСУ. — 2015. — № 12. — С. 34—46.

4.Ефрюшин, С. В. Расчетная модель башенной градирни и ее комплексный анализ с помощью метода конечных элементов / С. В. Ефрюшин, В. М. Флавианов // Строительная механика и конструкции. — 2010. —

№1 (1). — С. 42—51.

5.Металлические конструкции: в 3 т. Т. 1 / Под ред. В. В. Горева. — М.: Высш. шк., 2001. — 576 с.

6.Наумова, Е. Ю. Реконструкция промышленных зданий. Особенности. Направления развития / Е. Ю. Наумова, В. А. Прозоров // Общество. Наука. Инновации (НПК—2017): материалы Всерос. ежегод. науч.- практ. конф., 1—29 апреля 2017 г. — Киров: Вятский государственный университет, 2017. — С. 1620—1626.

7.Новиков, М. В. Работоспособность системы конструктивных элементов производственного здания при его реконструкции / М. В. Новиков, В. Ю. Саприн // Академический вестник УралНИИпроект РААСН. — 2017. — № 1 (32). — С. 79—82.

30

Выпуск № 2 (54), 2019 |

ISSN 2541-7592 |

8.Перельмутер, А. В. Расчетные модели сооружений и возможность их анализа / А. В. Перельмутер, В. И. Сливкер. — 4-е изд., перераб. — М.: СКАД СОФТ, 2011. — 736 с.

9.Пичугин, С. Ф. Надежность стальных конструкций производственных зданий / С. Ф. Пичугин. — М.: АСВ, 2011. — 455 с.

10.Родионов, И. К. К вопросу усиления растянутых стержней стальных ферм покрытий промышленных зданий / И. К. Родионов, И. В. Прошин, М. В. Грак // Вестник НГИЭИ. — 2014. — № 12 (43). — С. 69—74.

11.Родионов, И. К. Технологические параметры сварки при усилении стальных ферм покрытия про-

мышленных зданий / И. К. Родионов, И. И. Родионов // Градостроительство и архитектура. — 2018. — Т. 8, № 1 (30). — С. 10—15.

12.Сухина, К. Н. Вероятностный анализ ресурса конструкций покрытия промышленного здания с учетом случайного характера снеговой нагрузки / К. Н. Сухина, В. А. Пшеничкина // Инженерный вестник Дона. — 2015. — № 4 (38). — С. 83.

13.Тамразян, А. Г. Расчет элементов конструкций при заданной надежности и нормальном распределении нагрузки и несущей способности / А. Г. Тамразян // Вестник МГСУ. — 2012. — № 10. — С. 109—115.

14.Шапиро, Д. М. Метод конечных элементов в строительном проектировании / Д. М. Шапиро. — М.: АСВ, 2015. — 176 с.

15.Яровой, С. Н. Сложные варианты усиления стропильных ферм конструкций покрытия производственных зданий / С. Н. Яровой, И. И. Ведяков, М. И. Гукова [и др.] // Строительная механика и расчет сооружений. — 2016. — № 1 (264). — С. 70—76.

16. Al-Sherrawi, M. H. Corrosion as a source of destruction in construction / M. H. Al-Sherrawi, V. Lyashenko, E. M. Edaan, S. Sotnik // International Journal of Civil Engineering and Technology. — 2018. — Vol. 9, № 5. — P. 306—314.

17. Klochko, A. R. The problems of the increase in load-bearing capacity in the seismic construction / A. R. Klochko, A. K. Klochko // International Journal of Civil Engineering and Technology. — 2017. — Vol. 8, № 10. — P. 1756—1762.

18. Ksiazek, M. V. Computer-aided decision-making in construction project development / M. V. Ksiazek, P. O. Nowak, J. H. Rosłon, S. Kivrak // Journal of Civil Engineering and Management. — 2015. — Vol. 21, № 2. —

P.248-259.

19.Kuzomin, O. Preventing of technogenic risks in the functioning of an industrial enterprise / O. Kuzomin, V. Lyashenko, M. Tkachenko, M. A. Ahmad, H. Kots // International Journal of Civil Engineering and Technology. — 2016. — Vol. 7, № 3. — P. 262-270.

20. Zolina T. V. Revisiting the Reliability Assessment of frame constructions |

of Industrial Building / |

T. V. Zolina, P. N. Sadchikov // Applied Mechanics and Materials. — 2015. — Vol. 752753. |

— P. 1218-1223. |

References |

|

1.Baiburin, D. A. Metodika otsenki riska avarii odnoetazhnykh promyshlennykh zdanii s uchetom lokalizatsii obrusheniya // Vestnik Yuzhno-Ural'skogo gosudarstvennogo universiteta. Ser.: Stroitel'stvo i arkhitektura. — 2013. — Vol. 13, № 2. — S. 72—75.

2.Gabrielyan, G. E. Raschetnyi analiz napryazhenno-deformirovannogo sostoyaniya elementov karkasa promzdaniya s primeneniem prostranstvennykh konechno-elementnykh modelei / G. E. Gabrielyan, V. M. Flavianov, Koroma Musa // Stroitel'naya mekhanika i konstruktsii. — 2017. № 1 (14). — S. 72—87.

3. Eremin, K. I. Metodika eksperimental'nykh issledovanii blokov pokrytii promyshlennykh zdanii pri avariinykh vozdeistviyakh / K. I. Eremin, S. A. Matveyushkin, G. A. Arutyunyan // Vestnik MGSU. — 2015. —

№12. — S. 34—46.

4.Efryushin, S. V. Raschetnaya model' bashennoi gradirni i ee kompleksnyi analiz s pomoshch'yu metoda konechnykh elementov / S. V. Efryushin, V. M. Flavianov // Stroitel'naya mekhanika i konstruktsii. — 2010. № 1 (1). — S. 42—51.

5.Metallicheskie konstruktsii: v 3 t. Vol. 1 / Pod red. V. V. Goreva. — M.: Vyssh. shk., 2001. — 576 s.

6.Naumova, E. Yu. Rekonstruktsiya promyshlennykh zdanii. Osobennosti. Napravleniya razvitiya / E. Yu. Naumova, V. A. Prozorov // Obshchestvo. Nauka. Innovatsii (NPK—2017): materialy Vseros. ezhegod. nauch.-prakt. konf., 1—29 aprelya 2017 g. — Kirov: Vyatskii gosudarstvennyi universitet, 2017. — S. 1620—1626.

7.Novikov, M. V. Rabotosposobnost' sistemy konstruktivnykh elementov proizvodstvennogo zdaniya pri ego rekonstruktsii / M. V. Novikov, V. Yu. Saprin // Akademicheskii vestnik UralNIIproekt RAASN. — 2017. —

№1 (32). — S. 79—82.

8. Perel'muter, A. V. Raschetnye modeli sooruzhenii i vozmozhnost' ikh analiza / A. V. Perel'muter,

V.I. Slivker. — 4-e izd., pererab. — M.: SKAD SOFT, 2011. — 736 s.

9.Pichugin, S. F. Nadezhnost' stal'nykh konstruktsii proizvodstvennykh zdanii / S. F. Pichugin. — M.: ASV, 2011. — 455 s.

10.Rodionov, I. K. K voprosu usileniya rastyanutykh sterzhnei stal'nykh ferm pokrytii promyshlennykh zdanii / I. K. Rodionov, I. V. Proshin, M. V. Grak // Vestnik NGIEI. — 2014. — № 12 (43). — S. 69—74.

31

Научный журнал строительства и архитектуры

11.Rodionov, I. K. Tekhnologicheskie parametry svarki pri usilenii stal'nykh ferm pokrytiya promyshlennykh zdanii / I. K. Rodionov, I. I. Rodionov // Gradostroitel'stvo i arkhitektura. — 2018. — Vol. 8, № 1 (30). — S. 10—15.

12.Sukhina, K. N. Veroyatnostnyi analiz resursa konstruktsii pokrytiya promyshlennogo zdaniya s uchetom sluchainogo kharaktera snegovoi nagruzki / K. N. Sukhina, V. A. Pshenichkina // Inzhenernyi vestnik Dona. — 2015. —

№4 (38). — S. 83.

13.Tamrazyan, A. G. Raschet elementov konstruktsii pri zadannoi nadezhnosti i normal'nom raspredelenii nagruzki i nesushchei sposobnosti / A. G. Tamrazyan // Vestnik MGSU. — 2012. — № 10. — S. 109—115.

14.Shapiro, D. M. Metod konechnykh elementov v stroitel'nom proektirovanii / D. M. Shapiro. — M.: ASV,

2015. 176 s.

15.Yarovoi, S. N. Slozhnye varianty usileniya stropil'nykh ferm konstruktsii pokrytiya proizvodstvennykh

zdanii / S. N. Yarovoi, I. I. Vedyakov, M. I. Gukova [et al.] // Stroitel'naya mekhanika i raschet sooruzhenii. — 2016. — № 1 (264). — S. 70—76.

16. |

Al-Sherrawi, M. H. Corrosion as a source of destruction in construction / M. H. Al-Sherrawi, V. Lyashenko, |

|

E. M. Edaan, S. Sotnik//InternationalJournalofCivilEngineeringandTechnology.—2018.—Vol. 9,№5. —P. 306—314. |

|

|

17. |

Klochko, A. R. The problems of the increase in load-bearing capacity in the seismic construction |

/ |

A. R. Klochko, A. K. Klochko // International Journal of Civil Engineering and Technology. — 2017. — Vol. 8,

№10. — P. 1756—1762.

18.Ksiazek, M.V. Computer-aided decision-making in construction project development / M. V. Ksiazek, P. O. Nowak, J. H. Rosłon, S. Kivrak//Journal ofCivil Engineeringand Management. —2015.— Vol. 21,№ 2. —P. 248—259.

19.Kuzomin, O. Preventing of technogenic risks in the functioning of an industrial enterprise / O. Kuzomin, V. Lyashenko, M. Tkachenko, M. A. Ahmad, H. Kots // International Journal of Civil Engineering and Technology. — 2016. — Vol. 7, № 3. — P. 262—270.

20. Zolina T. V. Revisiting the Reliability Assessment of frame constructions |

of Industrial Building / |

T. V. Zolina, P. N. Sadchikov // Applied Mechanics and Materials. — 2015. — Vol. 752753. |

— P. 1218—1223. |

ESTIMATION OF THE DEGREE OF THE SUITABILITY

OF CONSTRUCTION FARMING COATINGS

OF A RECONSTRUCTED INDUSTRIAL BUILDING

WITH DIFFERENT DIAGRAMS OF SNOW LOADS

M. V. Novikov 1, V. M. Flavianov 2

Voronezh State Technical University 1, 2

Russia, Voronezh

1PhD in Engineering, Assoc. Prof. of the Dept. of Design of Buildings and Structures Named after N. V. Troitskiy, tel.: +7-920-214-17-61, e-mail: novikov-2005@mail.ru

2Senior Lecturer of the Dept. of Building Mechanics, tel.: (473)271-52-30, e-mail: flav@vgasu.vrn.ru

Statement of the problem. Renovation or technical modification of industrial buildings is commonly accompanied by increasing loads on existing building structures or changes in their operating modes and conditions. Therefore they frequently have to be strengthened or even replaced. The article presents evaluations of load-bearing structures of pavements under extra snow loads occurring as part of the construction of higher additions to industrial buildings.

Results. Using the method of atomic and emission spectral analysis it was found that certain elements of the girders are made of «boiling» steel, which does not meet the requirements of the current guidelines. Replacements, efforts in the combinations of snow loads and distribution spectra of potential deformation energy in the girder elements were obtained. The analysis of the stress-strain of framed girders of the pavement of the building under discussion showed that their load-bearing capacity in the area of a possible snow bag from height differences and additions to the higher workshop is not sufficient.

Conclusions. According to the results of the study, the guidelines have been developed for safe operation of framed girders of the pavement. It was concluded that they are suitable for the scheduled reconstruction and technical modification of the industrial building.

Keywords: renovation, investigation, defect, damage, framed girder, snow bag, load-bearing capacity.

32

Выпуск № 2 (54), 2019 |

ISSN 2541-7592 |

ТЕПЛОСНАБЖЕНИЕ, ВЕНТИЛЯЦИЯ, КОНДИЦИОНИРОВАНИЕ ВОЗДУХА, ГАЗОСНАБЖЕНИЕ И ОСВЕЩЕНИЕ

DOI 10.25987/VSTU.2019.54.2.003

УДК 532.51

УПРАВЛЯЕМЫЙ УДАРНЫЙ УЗЕЛ ОППОЗИТНОЙ КОНСТРУКЦИИ ДЛЯ СИСТЕМ ТЕПЛОСНАБЖЕНИЯ

С ИМПУЛЬСНОЙ ЦИРКУЛЯЦИЕЙ ТЕПЛОНОСИТЕЛЯ*

А. П. Левцев 1, А. Н. Макеев 2

Национальный исследовательский Мордовский государственный университет им. Н. П. Огарева, Институт механики и энергетики 1, 2

Россия, г. Саранск

1Д-р техн. наук, проф., зав. кафедрой теплоэнергетических систем, тел.: (8342)25-41-01, e-mail: levtzev@mail.ru

2Канд. техн. наук, доц. кафедры теплоэнергетических систем, руководитель учебно-научной лаборатории

«Импульсные системы тепло- и водоснабжения», тел.: (8342)25-41-01, e-mail: tggi@rambler.ru

Постановка задачи. Актуальность исследования обусловлена необходимостью изыскания технического решения для создания управляемых пульсаций теплоносителя, используемых применительно к повышению энергетической эффективности систем теплоснабжения. Известные конструкции самоподдерживающихся ударных узлов не отвечают требованиям надежности таких систем.

Результаты. Получено техническое решение ударного узла оппозитной конструкции с внешним управлением переключения его клапанов. Описана схема экспериментальной установки для проведения испытаний. Приведены результаты исследований его характеристик: установлен диапазон устойчивой работы; получена зависимость приращения давления в момент гидравлического удара от изменения расхода рабочей среды при фиксированной частоте генерации импульсов; получена зависимость изменения давления в момент гидравлического удара от частоты переключения клапанов при поддержании заданного располагаемого напора; разработана математическая модель ударного узла и приведены результаты моделирования.

Выводы. Полученная конструкция ударного узла позволяет управлять степенью повышения давления в импульсе в относительно широком диапазоне изменения расхода рабочей среды и может быть использована в системе теплоснабжения для локальной интенсификации теплообмена, трансформации располагаемого напора из одного гидравлического контура в другой и очищения теплопередающих поверхностей от накипи.

Ключевые слова: гидравлический ударный узел, ударный клапан, гидравлический удар, импульс количества движения рабочей среды, импульсная циркуляция теплоносителя, импульсная система теплоснабжения

Введение. Организация импульсной и пульсирующей циркуляции теплоносителя для улучшения теплообменных процессов получила достаточно широкое распространение в отечественной [16, 18, 23] и зарубежной практике [13, 14, 17, 22]. Например, в работе [1, с. 134]

© Левцев А. П., Макеев А. Н., 2019

*Настоящая статья подготовлена в рамках выполнения гранта Президента Российской Федерации для государственной поддержки молодых российских ученых — кандидатов наук МК-1408.2018.8. Соглашение о предоставлении субсидии № 075-15-2019-584.

33

Научный журнал строительства и архитектуры

приводятся экспериментальные данные, указывающие на возможное увеличение коэффициента теплоотдачи в 3,5 раза при пульсации теплоносителя в цилиндрическом канале. В [12] за счет организации колебательного движения теплоносителя, создаваемого упругими закрылками, показано увеличение общей теплоотдачи на 134 %. Положительный опыт интенсификации теплообмена в условиях колебательного движения теплоносителя также представлен и в работах [11, 15, 21].

На фоне обозначенных научных исследований тенденцию к оптимизации получили и системы тепло- и водоснабжения, где импульсная и пульсирующая циркуляция теплоносителя стала попутно использоваться и к повышению других показателей их энергетической эффективности [2]. Например, наряду с интенсификацией тепловых процессов появилась возможность для обеспечения самоочищения теплопередающих поверхностей от накипи и шлама самим движущимся теплоносителем, а также стала доступна трансформация располагаемого напора из одного гидравлического контура в другой без использования дополнительных насосов [7].

На начальном этапе развития импульсных систем тепло- и водоснабжения [3] применение схемных решений одножидкостного [9, 19] и двухжидкостного [20] гидравлических таранов для организации колебательной циркуляции теплоносителя было обосновано их относительной простотой и надежностью конструкции, а также тем фактом, что их узлы для создания локального гидравлического удара могли работать десятками лет в автоматическом режиме без обслуживания [10, с. 4].

Однако опыт эксплуатации самоподдерживающихся ударных узлов от таких водоподъемных установок в импульсных системах тепло- и водоснабжения показал, что их применение является не совсем оправданным. И происходит это по следующим причинам.

Во-первых, самоподдерживающиеся ударные узлы работают только в относительно узком диапазоне изменения расхода рабочей среды [4]. Ниже минимально допустимого ее значения, определяемого конструктивными параметрами устройства, автоматического закрытия узла не происходит, а в случае превышения максимального значения расхода, клапан ударного узла автоматически не открывается.

Во-вторых, частота работы самоподдерживающихся ударных узлов зависит от расхода рабочей среды через них. Чем больше расход, тем больше частота закрытия, и наоборот. Этот факт не позволяет обеспечивать заданную частоту пульсаций теплоносителя при изменении его расхода, например, через теплообменник горячего водоснабжения в условиях регулирования тепловой нагрузки.

В-третьих, самоподдерживающиеся ударные узлы очень чувствительны к изменению любых параметров эксплуатируемой совместно с ними гидравлической системы. Если в случае использования гидротаранных водоподъемных установок длина питательной трубы, располагаемый напор рабочей среды, высота подъема нагнетаемой среды, качество и количество используемой энергии генерируемых гидравлических ударов стабильны [6], то в системе теплоснабжения с развитой сетью конечных потребителей это не так. В условиях постоянного меняющихся параметров теплоносителя, величины водоразбора, а также степени трансформации импульса количества его движения, наблюдаются периодические сбои в работе механизма такого ударного узла.

Указанные обстоятельства не позволяют расширить границы использования потенциала импульсной и пульсирующей колебательной циркуляции теплоносителя применительно к интенсификации теплообмена, трансформации располагаемого напора из одного гидравлического контура в другой и обеспечению самоочищения теплопередающих поверхностей выше численных значений и качественных показателей, полученных с использованием самоподдерживающихся ударных узлов. В связи с этим актуализируются изыскания новых конструкций устройств для создания управляемых гидравлических ударов, которые будут лишены указанных недостатков и предоставят возможность выйти за рамки достигнутых по-

34

Выпуск № 2 (54), 2019 |

ISSN 2541-7592 |

казателей повышения энергетической эффективности в системах теплоснабжения на основе перехода к импульсной циркуляции теплоносителя.

Целью настоящего исследования является разработка конструкции и изучение характеристик ударного узла оппозитной конструкции с внешним управлением попеременного открытия его клапанов.

1. Разработка технического решения ударного узла оппозитной конструкции с возможностью внешнего управления его работой. Эскиз предлагаемого ударного узла представлен на рис. 1.

1 — полый корпус;

2 — первое входное отверстие;

3 — второе входное отверстие;

4 — первый ударный клапан;

5 — первый шток;

6 — первая втулка;

7 — вал;

8 — кулачок;

9 — первая пружина;

10 — первое стопорное кольцо;

11 — центрирующая заглушка;

12 — направляющая втулка; 13, 14—дополнительные соосные отверстия; 15 — сквозные каналы; 16 — сквозные прорези;

17 — второй ударный клапан;

18 — второй шток;

19 — вторая втулка;

20 — сквозные каналы;

21 — вторая пружина;

22 — второе стопорное кольцо

Рис. 1. Ударный узел с внешним управлением

Устройство работает следующим образом [8]. Сначала свободный торец первой втулки 6, жестко соединенной с первым входным отверстием 2 полого корпуса 1, и свободный торец второй втулки 19, жестко соединенной со вторым входным отверстием 3 полого корпуса 1, подключают к источнику подачи рабочей среды (на рис. 1 не указан). Центрирующую заглушку 11 соединяют с приемником рабочей среды (на рис. 1 не указан). Вал 7, выведенный на внешнюю сторону полого корпуса 1, соединяют с источником вращательного движения (на рис. 1 не указан), который для обеспечения возможности регулирования частоты генерации импульсов количества движения рабочей среды должен иметь возможность изменения собственной частоты вращения. Например, это может быть электродвигатель, частота вращения вала которого управляется частотным преобразователем.

Указанным способом обеспечивают вращение вала 7 относительно центрирующей заглушки 11, установленной в первое дополнительное отверстие 13 полого корпуса 1, и направляющей втулки 12, установленной во второе дополнительное отверстие 14 полого корпуса 1. В результате этого происходит вращение связанного с валом 7 кулачка 8. При вращении кулачка 8, который выполнен в виде эвольвенты, обеспечивается попеременное возврат- но-поступательное движение первого штока 5 в первой втулке 6 и второго штока 18 во второй втулке 19. Поскольку первый ударный клапан 4 жестко закреплен на первом штоке 5, а второй ударный клапан 17 жестко закреплен на втором штоке 18, то при возвратнопоступательном движении штоков 5, 18 происходит открытие и закрытие сквозных каналов 15, 20 попеременно в первой 6 и второй 19 втулках.

35

Научный журнал строительства и архитектуры

Открытию первого и второго ударных клапанов 4, 17 способствует воздействие кулачка 8 при вращении вала 7 на первый и второй штоки 5, 18. Закрытию первого ударного клапана 4 способствует воздействие первой пружины 9 на растяжение, которая установлена на первый шток 5 при помощи первого стопорного кольца 10. Закрытию второго ударного клапана 17 способствует воздействие второй пружины 21 на растяжение, которая установлена на второй шток 18 при помощи второго стопорного кольца 22.

Затем осуществляют подачу рабочей среды через полый корпус 1 от ее источника к приемнику. В результате этого рабочая среда попадает в полый корпус 1 через сквозные каналы 15 первой втулки 6 и/или сквозные каналы 20 второй втулки 19, а покидает его через сквозные прорези 16 в центрирующей заглушке 11. Поскольку вращением кулачка 8 вала 7 обеспечивается попеременное открытие сквозных каналов в первой 6 и второй 19 втулках, то при полностью закрытом проходном сечении первой втулки 6 первым ударным клапаном 4 в ней (со стороны входа рабочей среды) возникает гидравлический удар. Через вторую втулку 19 в этот момент происходит разгон рабочей среды. При полностью закрытом проходном сечении второй втулки 19 вторым ударным клапаном 17 в ней (со стороны входа рабочей среды) также генерируется гидравлический удар, а через первую втулку 6 в этот момент происходит разгон рабочей среды.

Изменение частоты вращения вала 7 обеспечивает изменение частоты попеременной генерации гидравлических ударов рабочей среды в первой 6 и второй 19 втулках независимо от ее расхода через сквозные прорези 16 центрирующей заглушки 11.

2. Разработка экспериментальной установки для исследования характеристик ударного узла оппозитной конструкции с внешним управлением его клапанов. Схема экспериментальной установки для исследования приведенной выше конструкции ударного узла представлена на рис. 2.

Рис. 2. Схема экспериментальной установки:

1 — насос; 2 — электромагнитный преобразователь расхода; 3 — обратные клапаны системы выпрямления расхода рабочей среды; 4 — гидравлический аккумулятор на входе ударного узла; 5 — мотор-редуктор; 6 — ударный узел с возможностью внешнего управления работой; 7 — преобразователи давления

для исследования работы ударного узла; 8 — питательные трубы; 9 — выпрямительные гидравлические аккумуляторы системы выпрямления расхода рабочей среды; 10 — преобразователи давления

для контроля параметров работы насоса

Данное схемное решение работает следующим образом. Насос 1 обеспечивает подачу рабочей среды по замкнутому гидравлическому контуру попеременно через питательные трубы 8, подключенные ко входам ударного узла 6 (см. рис. 1). На выходе из ударного узла 6 рабочая среда поступает в последовательно установленные через обратные клапаны 3 гидравлические аккумуляторы 9 системы выпрямления расхода рабочей среды, а затем через электромагнитный преобразователь расхода 2 подается вновь на вход насоса 1. Дополнительный гидравлический аккумулятор 4, установленный в точке объединения питательных труб 8 на входе ударного узла 6, служит для защиты насоса 1 от распространения гидравлического удара и одновременно является устройством стабилизации работы ударного узла 6 оппозитной конструкции.

36

Выпуск № 2 (54), 2019 |

ISSN 2541-7592 |

Пульсации давления в питательных трубах 8, а также на выходе ударного узла 6 измеряются при помощи преобразователей давления 7. Давление на входе и выходе насоса 1 контролируется при помощи двух преобразователей давления 10.

Расход рабочей среды измеряется при помощи преобразователя расхода 2 на выходе гидравлических аккумуляторов 9 системы выпрямления расхода. Изменение частоты открытия ударных клапанов ударного узла осуществляется посредством изменения частоты вращения вала мотор-редуктора 5.

Ударный узел (рис. 3) выполнен из крестовины G3/4 и двух обратных клапанов G3/4 на базе запатентованного технического решения, описанного выше. Гидравлический контур собран из металлических труб диаметром 50 мм и полипропиленовых PP-R труб диаметром 25 мм с использованием стандартных трубопроводных фитингов G1/2 , G3/4 , G1 , G3/2 и G2 (рис. 3). Длина плеч питательных PP-R труб на входе ударного узла (рис. 2) до точки их объединения составляет 1,3 м.

Расход рабочей среды в замкнутом гидравлическом контуре обеспечивался насосом «К 80-50-200A» с асинхронным двигателем «АИР 132М2Y2» мощностью 11 кВт. Изменение производительности насоса осуществлялось посредством преобразователя частоты «ОВЕН ПЧВ-2».

Привод ударного узла оппозитного типа с внешним управлением момента открытия ударных клапанов осуществлялся от электродвигателя «AIS 71C4» мощностью 0,55 кВт через понижающий редуктор «NMRV040». Изменение частоты вращения электродвигателя, а следовательно, частоты открытия клапанов ударного узла осуществлялось посредством преобразователя частоты «MINI-L-4T0007M».

Фрагмент экспериментальной установки, содержащей ударный узел оппозитной конструкции с возможностью внешнего управления переключением его клапанов, подключенный к мотор-редуктору, приведен на рис. 3.

Рис. 3. Внешний вид экспериментальной установки:

1 — трубопровод выхода рабочей среды из ударного узла; 2 — электродвигатель; 3 — первый питательный трубопровод для работы ударного узла; 4 — первый ударный клапан; 5 — второй ударный клапан;

6 — корпус (крестовина G3/2 ) ударного узла; 7 — второй питательный трубопровод для работы ударного узла; 8 — понижающий редуктор

37

Научный журнал строительства и архитектуры

3. Результаты экспериментальных исследований. Результаты экспериментальных исследований ударного узла приведены на рис. 4—6. Так, на рис. 4 приведен график пульсаций давления, генерируемых ударным узлом с частотой 1,5 Гц на расходе рабочей среды 0,1763 м3/ч с располагаемым напором на его входе 50 кПа.

600P, кПа

550 |

|

|

|

|

|

|

|

500 |

|

|

|

|

|

|

|

450 |

|

|

|

|

|

|

|

400 |

|

|

|

|

|

|

|

350 |

|

|

|

|

|

|

|

300 |

|

|

|

|

|

|

|

250 |

|

|

1 |

2 |

|

3 |

|

200 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

0 |

0,2 |

0,4 |

0,6 |

0,8 |

1 |

1,2 |

1,4 t, с |

Рис. 4. Пульсации давления, возникающие при работе ударного узла оппозитного типа с внешним управлением его клапанов:

1 — первый вход рабочей среды; 2 — второй вход рабочей среды; 3 — выход рабочей среды из ударного узла

Из рис. 4 видно, что при указанных параметрах повышение давления в момент гидравлического удара достигает значения (530 ±30) кПа. Наблюдаемое расхождение приращения давления во входах ударного узла при периодических гидравлических ударах объясняется короткой длиной питательных труб (1,3 м) и недостаточным объемом гидравлического аккумулятора, установленного в точке их объединения (см. рис. 2), которые не способны обеспечить идеальную повторяемость начальных условий для генерации импульсов количества движения рабочей среды на данном расходе. Однако в отличие от самоподдерживающейся конструкции [4] данное обстоятельство абсолютно не влияет на устойчивость работы управляемого ударного узла, поскольку он сохраняет стабильную частоту генерацию импульсов количества движения рабочей среды. Из представленного графика также видно, что импульсный режим циркуляции рабочей среды наблюдается только на входах ударного узла — резкое повышение давления сопровождается резким его понижением с созданием условий для кавитации рабочей среды. На выходе ударного узла оппозитного типа характер изменения давления рабочей среды пульсирующий и по форме ближе к синусоиде — величина повышения давления соразмерна величине понижения давления. График, представленный на рис. 4, также являет собой основу для получения зависимостей повышения давления при гидравлическом ударе от изменения расхода рабочей среды и изменения частоты переключения клапанов (рис. 5 и 6).

Зависимость изменения приращения давления рабочей среды в момент гидравлического удара от изменения расхода рабочей среды через устройство при постоянной частоте переключения ударных клапанов 1,5 Гц приведена на рис. 5.

На рис. 6 приведены результаты исследования зависимости изменения давления в характерных точках замкнутого гидравлического контура относительно атмосферного давле-

38

Выпуск № 2 (54), 2019 |

ISSN 2541-7592 |

ния в условиях поддержания располагаемого напора на уровне 130 кПа и изменения частоты переключения клапанов ударного узла в диапазоне от 0,1 до 2,5 Гц.

1200P, кПа

y = 21,459x+ 382,7

R²= 0,9783

1000

800

600

y = 0,4045x2 - 4,005x+ 381,26

R²= 0,9978

400

200

y = 0,065x2 - 3,8996x+ 359,25

R²= 0,8266

0

0 |

|

|

5 |

10 |

15 |

20 |

25 |

30 |

35 Q, л/мин40 |

|

|

1 |

|

2 |

|

3 |

4 |

5 |

6 |

|

|

|

|||||||

|

|

|

Рис. 5. Изменение давления в характерных точках замкнутого гидравлического контура относительно атмосферного давления при изменении расхода рабочей среды:

1 — приращение давления в момент гидравлического удара на входе ударного узла (экспериментальные данные); 2 — давление на входе насоса (экспериментальные данные);

3 — давление на выходе насоса (экспериментальные данные); 4 — аппроксимация Excel для ряда данных 1; 5 — аппроксимация Excel для ряда данных 2; 6 — аппроксимация Excel для ряда данных 3

900, кПа

P

800

700

R² = 0,8545

600

500

400

300

200

100

0

0 |

0,5 |

1 |

|

1,5 |

2 |

2,5 |

N, Гц |

2 |

3 |

||||||

|

|

1 |

3 |

|

4 |

|

Рис. 6. Изменение давления в характерных точках замкнутого гидравлического контура относительно атмосферного давления в условиях поддержания заданного располагаемого напора 130 кПа при измененни частоты переключения клапанов ударного узла:

1 — максимальное приращение давления в момент гидравлического удара (экспериментальные данные); 2 — осредненное давление на входе насоса; 3 — осредненное давление на выходе насоса;

4 — аппроксимация Excel для ряда данных 1

39