- •С.Н. Зеленов, п.В. Семашко основы выбора и проектирование расположения оборудования и механизмов судовых энергетических установок

- •Оглавление

- •Основные понятия и сокращения, используемые в пособии

- •Введение

- •1. Краткий обзор основных требований к расположению сэу

- •2. Расположение сэу на судне

- •3. Помещения сэу (машинные помещения)

- •4. Блочно-модульный принцип компоновки расположения сэу

- •5. Методы проектирования расположения сэу

- •5.1. Традиционное неавтоматизированное проектирование

- •5.1.1. Графические прорисовки компоновочных решений

- •5.1.2. Макетирование

- •5.1.3. Диалоговое проектирование

- •5.1.4. Визуализация варианта расположения с использованием графических примитивов

- •5.2 Методология автоматизированного проектирования расположений сэу

- •5.2.1. Типовые расположения и компоновки мко

- •6. Расположение основных элементов пропульсивного комплекса

- •6.1. Расположение гд и валопровода в мко

- •6.2. Разработка конструктивной схемы валопровода

- •6.3. Проверочный расчет сложного напряженного состояния валопровода и определение запасов прочности

- •6.4. Расчет колебаний валопровода

- •7. Комплектование пропульсивной установки стандартными элементами

- •7.1. Выбор эластичных муфт

- •7.2. Подшипники валопровода

- •7.3. Дейдвудное устройство: подшипники, трубы, сальник

- •7.4. Сальники переборочные

- •7.5. Тормозное устройство валопровода

- •7.6. Валоповоротное устройство

- •8. Расположение оборудования в помещениях сэу

- •8.1. Общие требования

- •8.2. Оборудование систем

- •8.2.1. Оборудование систем забортной воды

- •8.2.2. Оборудование топливных и масляных систем

- •8.2.3. Оборудование систем воздухопоприема, газовыпуска и сжатого воздуха

- •8.2.4. Оборудование конденсатно-питательных систем

- •8.3. Туннели, помещения и приводы грузовых насосов

- •8.4. Фундаменты, крепления, стыки блоков и условия обеспечения монтажа и ремонта оборудования в помещениях сэу

- •9. Оценка качества расположений сэу

- •Библиографический список

6. Расположение основных элементов пропульсивного комплекса

К основному энергетическому оборудованию СЭУ следует отнести оборудование двигательно-движительного комплекса (главные двигатели, передачи и валопроводы), оборудование СЭЭУ и СТЭУ (главные, вспомогательные и утилизационные котельные установки).

Первоначально используемые габаритные и другие параметры этого оборудования могут иметь лишь ориентировочный характер и могут быть представлены в нескольких вариантах, но на дальнейших стадиях разработки технического проекта они подлежат окончательному уточнению.

6.1. Расположение гд и валопровода в мко

Размещение главных двигателей в корпусе судна ведется в тесной взаимосвязи с проектированием общего расположения судна с одновременным определением положения осевых линий валопроводов.

У одновальных установок осевая линия валопровода лежит в ДП судна и во всех случаях ориентация этой осевой линии в пространстве определяется положением относительно корпуса судна центра ступицы гребного винта и фланца отбора мощности главного двигателя. Последний в зависимости от типа ГД может принадлежать собственно ГД, редуктору или гребному электродвигателю.

В

многовальных установках часто приходится

ориентировать оси валопроводов с учетом

углов (рис.6.1: наклона - угла

![]() между осью валопровода и основной

плоскостью (ОП) и расходимости («веерности»)

- угла

между осью валопровода и основной

плоскостью (ОП) и расходимости («веерности»)

- угла

![]() между осью валопровода и ДП, что может

быть обусловлено расположением двигателей

по отношению к внешним обводам корпуса

судна и характером размещения главных

агрегатов внутри корпуса. Как правило,

эти углы принимаются в интервале 0...50,

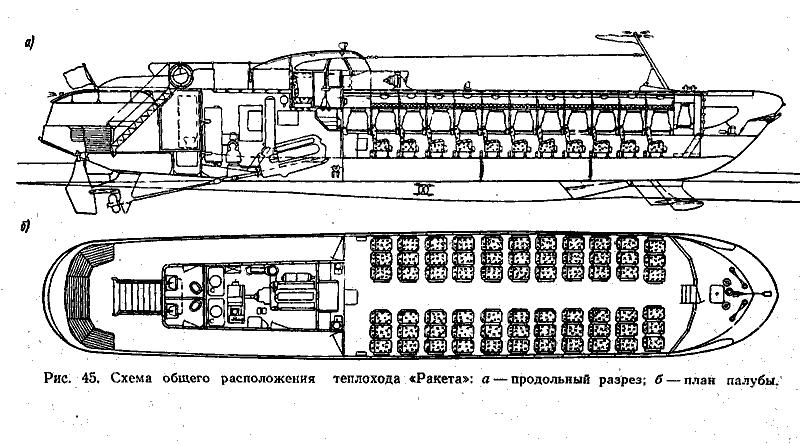

лишь на быстроходных судах (СПК,

глиссирующие суда) угол уклона

может доходить до 10...120

(рис. 6.2).

между осью валопровода и ДП, что может

быть обусловлено расположением двигателей

по отношению к внешним обводам корпуса

судна и характером размещения главных

агрегатов внутри корпуса. Как правило,

эти углы принимаются в интервале 0...50,

лишь на быстроходных судах (СПК,

глиссирующие суда) угол уклона

может доходить до 10...120

(рис. 6.2).

Рис. 6.1. Расположение валовых линий:

- угол уклона; - угол «веерности»; 1 – основная плоскость;

2 – диаметральная плоскость

Для разработки конструктивной схемы валопровода важным является тип кормового образования судна, наличие или отсутствие насадки на винты и тип руля. Руль располагают в вертикальной плоскости, проходящей через ось гребного вала. Для одновального ПК эта плоскость - диаметральная плоскость судна. Такое расположение пера руля является принципиально важным, так как при этом за счет восстановления статического давления закрученного потока, сходящего с работающего винта, повышается пропульсивный коэффициент.

Рис. 6.2. Расположение машинно-движительного комплекса на судне с подводными крыльями

Наиболее распространенным вариантом является применение кормового образования открытого типа, обеспечивающего возможность выемки гребного вала наружу из корпуса.

На рис. 6.3 приведена схема кормового образования открытого типа.

Здесь представлены два варианта организации рулевого устройства. Первый, изображенный штриховой линией, представляет из себя полубалансирный руль, подвешенный за кронштейном. Второй, изображенный сплошными линиями, представляет из себя двух опорный простой балансирный руль. Оба они крепятся к фланцу баллера и могут быть сняты с этого фланца. В случае демонтажа руля открывается возможность выемки гребного вала наружу из корпуса судна. В этом случае в носовой оконечности гребного вала должна быть предусмотрена съемная муфта.

Представленные на рис.6.3 характерные размеры m = 0,05 Dв, что определяет расстояние оси винта от основной плоскости Z0 = 0,55 Dв. Заглубление оси винта равно T - Z0.

На рис. 6.4 представлен обыкновенный руль, подвешенный на петлях за рудерпостом - вертикальной балки, замыкающей окно ахтерштевня со стороны кормы. Вследствие наличия в корму от винта несъемной конструкции - рудерпоста, выемка гребного вала наружу из корпуса невозможна и необходимо реализовать комплекс мероприятий по выемке гребного вала внутрь - крепление винта на конусе гребного вала, наличие ремонтного габарита гребного вала внутри корпуса и др.

Для варианта с открытой кормой расположение главного двигателя в МКО затруднительно, так как нужно иметь обводы корпуса в кормовой оконечности на уровне второго дна, а также высоту рамных шпангоутов. Двигатель может быть перемещен в корму так, чтобы его фундаментные лапы не стали подрезать шпангоуты, расстояние между которыми нужно определит также с учетом развала бортов. Можно рекомендовать ориентироваться на расположение судна-прототипа и не перемещать двигатель в корму далее, чем у судна-прототипа - измерение следует производить по кормовому фланцу главного двигателя.

Значительно проще задача решается в случае более редко применяемого кормового образования закрытого типа. Этот вариант представлен на рис. 6.4.

К ак

видно из рис.6.5 гребной вал для производства

ремонтных и профилактических работ

выкатывается из дейдвудной трубы в

помещение МКО. Для этого от кормового

фланца двигателя до переборки ахтерпика

предусмотрено расстояние, обозначенное

как ремонтный габарит гребного

ак

видно из рис.6.5 гребной вал для производства

ремонтных и профилактических работ

выкатывается из дейдвудной трубы в

помещение МКО. Для этого от кормового

фланца двигателя до переборки ахтерпика

предусмотрено расстояние, обозначенное

как ремонтный габарит гребного

вала Lрем и численно равное длине гребного вала Lгр. Последняя определяется как сумма длины ахтерпика, длины конуса гребного вала, предназначенного для навешивания винта, и длины носового участка гребного вала, выдвинутого в МКО и необходимого для обслуживания носового уплотнения дейдвудной трубы.

Для определения

длины гребного вала нужно знать длину

ахтерпика. На рис.6.6 представлена

графическая зависимость относительной

длины ахтерпика

![]() в

функции длины судна между перпендикулярами

Lпп,

принятая в соответствии с [1].

в

функции длины судна между перпендикулярами

Lпп,

принятая в соответствии с [1].

На рис.6.7 представлена графическая зависимость второго параметра, необходимого для координирования положения валопровода в пространстве - высоты второго дна hдд в функции ширины судна на миделе B.

От высоты второго дна над основной линией вверх откладывается возвышение оси коленчатого вала над уровнем лап фундаментной рамы двигателя. Так определяется координата одной из точек на оси валопровода – центра фланца отбора мощности от двигателя.

Вторая точка на оси валопровода определяется исходя из положения центра гребного винта, см. рис. 6.5. Целесообразно исключить или минимизировать уклон гребного вала. Для этого возвышение над основной плоскостью фланца отбора мощности следует приравнять возвышению центра оси винта. Если сумма высоты второго дна и возвышения коленчатого вала над плоскостью лап фундаментной рамы меньше возвышения оси винта над основной плоскостью, то следует устроить переходный фундамент, обеспечивающий горизонтальное положение валопровода или увеличить высоту двойного дна в районе главного двигателя.

Уменьшение уклона осевой линии валопровода путем снижения положения главных агрегатов за счет уменьшения высоты двойного дна под наиболее низко расположенной частью главных агрегатов в практике проектирования применяется достаточно часто. Практически всегда прибегают к такому снижению между продольными балками судового фундамента под МОД. Расстояние снизу между поддоном ГД и настилом второго дна, являющимся в большинстве случаев верхней стенкой сточно-циркуляционной цистерны, должно обеспечить размещение патрубков слива масла.

Кроме того, на ранних стадиях проектирования расположения СЭУ необходимо проверить возможность разборки главных агрегатов – расстояние от верхней точки агрегата до подволока МО. В частности, для установок с ДВС проверяется возможность выема поршня со штоком (для МОД) или с шатуном (для СОД и ВОД), осуществляемого помощью мостового крана или тельфера, перемещающихся вдоль подкрановых балок. Габарит выема поршня указывается в технических условиях (ТУ) на поставку двигателя наряду с другими размерами, необходимыми при проектировании расположения установки.

Одновременное с определением положения главного агрегата по высоте решается вопрос о его размещении относительно носовой и кормовой переборок машинного отделения. С точки зрения общей компоновки желательно смещение главного агрегата к кормовой переборке, так как в этом случае укорачивается валопровод, освобождается более широкая носовая часть МО для размещения вспомогательных механизмов.

Однако при кормовом расположении МО такое смещение часто ограничено как необходимостью обеспечить условия для демонтажа валопровода и выема гребного вала внутрь судна, так и стесненностью пространства МО по ширине в кормовой части судна.

С учетом изложенного устанавливается положение главного агрегата по длине судна. Расстояние от главного агрегата до носовой переборки принимается с учетом необходимости размещения вспомогательного оборудования и условий разборки главного агрегата с носовой части и удобного прохода с борта на борт.

Необходимо отметить, что помимо нижнего крепления к фундаменту у МОД предусматривается во многих случаях еще и верхнее крепление с целью ограничения амплитуды колебаний двигателя, вызываемых внешней неуравновешенностью, а также качкой судна. Это крепление по большей части располагается на уровне цилиндровых крышек.

Сказанное выше о размещении главных агрегатов СЭУ с ДВС в основном относится также и к размещению ГТЗА паротурбинных и газотурбинных установок.