- •1. Производство чугуна (исходные продукты, физико-химические процессы, продукция доменного производства).

- •2. Производство стали (исходные материалы, физико-химические процессы).

- •3. Производство стали в кислородных конверторах (схема, сущность).

- •4. Производство стали в электродуговых печах (схема, сущность).

- •5. Производство стали в индукционных печах (схема, сущность).

- •6. Производство стали электрошлаковым переплавом (схема, сущность).

- •7. Производство стали вакуумно-дуговым переплавом (схема, сущность).

- •8. Производство стали электронно-лучевым переплавом (схема, сущность).

- •9. Производство меди (физико-химические процессы, сущность).

- •10. Производство алюминия (физико-химические процессы, сущность).

- •11. Производство магния (физико-химические процессы, сущность).

- •12. Производство титана (физико-химические процессы, сущность).

- •1. Классификация способов изготовления отливок.

- •2. Физические основы производства отливок.

- •3. Изготовление отливок в песчаных формах (схема, сущность, особенности).

- •4. Изготовление отливок в оболочковые формы (схема, сущность, особенности).

- •5. Изготовление отливок литьем в кокиль (схема, сущность, особенности).

- •6. Изготовление отливок литьем под давлением (схема, сущность, особенности).

- •7. Изготовление отливок центробежным литьем (схема, сущность, особенности).

- •8. Изготовление отливок из чугунов (схемы, особенности, сущность).

- •9. Изготовление отливок из стали (схемы, особенности, сущность).

- •10. Изготовление отливок из медных сплавов (схемы, особенности, сущность).

- •11. Изготовление отливок из алюминиевых сплавов (схемы, особенности, сущность).

- •12. Изготовление отливок из магниевых сплавов (схемы, особенности, сущность).

- •13. Изготовление отливок из тугоплавких сплавов (схемы, особенности, сущность).

- •1. Физические основы получения сварных соединений.

- •2. Сварка плавлением. Дуговая сварка (схемы, сущность, виды).

- •3. Электроды для ручной сварки.

- •4. Автоматическая сварка под флюсом (схема, сущность, особенности).

- •5 Электрошлаковая сварка (схема, сущность, особенности).

- •6. Электродуговая сварка в среде защитных газов (схема, сущность, особенности).

- •7. Электронно-лучевая сварка (схема, сущность, особенности).

- •8. Сварка лазерным лучом (схема, сущность, особенности).

- •9. Сварка плазменной струей (схема, сущность, особенности).

- •10. Газовая сварка металлов (схема, сущность, особенности).

- •11. Термическая резка металлов (схема, сущность, виды).

- •12. Свариваемость металлов.

- •13. Сварка сталей (схема, сущность, особенности). Сварка ферритных

- •14. Сварка чугуна (схема, сущность, особенности).

- •21. Электрическая контактная сварка (схема, сущность, особенности).

- •22. Стыковая сварка (схема, сущность, особенности).

- •23. Точечная сварка (схема, сущность, особенности).

- •24. Рельефная сварка (схема, сущность, особенности).

- •25. Шовная и роликовая сварка (схема, сущность, особенности).

- •26. Сварка аккумулированной энергией (конденсаторная сварка) (схема, сущность, особенности).

- •27. Радиочастотная сварка (схема, сущность, особенности).

- •28. Холодная сварка (схема, сущность, особенности).

- •29. Термокомпрессионная сварка (схема, сущность, особенности).

- •30. Сварка трением (схема, сущность, особенности).

- •31. Ультразвуковая сварка (схема, сущность, особенности).

- •32. Сварка взрывом (схема, сущность, особенности).

- •33. Диффузионная сварка в вакууме (схема, сущность, особенности).

- •2. Получение машиностроительных профилей.

- •3. Прокатка (сущность" процесса, схемы, инструмент и оборудование, продукция).

- •4. Прессование (сущность процесса, схемы, инструмент и оборудование, продукция).

- •5. Волочение (сущность процесса, схемы, инструмент и оборудование, продукция).

- •6. Способы получения поковок.

- •7. Ковка (сущность, операции и примененинструмента).

- •8. Горячая объемная штамповка (сущность, особенности).

- •9. Изготовление деталей холодной объемной штамповкой (сущность, схемы, особенности).

- •10. Листовая штамповка (сущность, схема, инструмент и оборудование).

- •1. Технологическая особенность изготовления заготовок точением.

- •2. Классификация металлорежущих станков.

- •3. Технологическая особенность метода обработки заготовок фрезерованием.

- •4. Технологическая особенность метода обработки заготовок точением.

- •5. Технологическая особенность метода обработки заготовок строганием.

- •6. Технологические методы отдельной обработки поверхности.

- •7. Физические основы формообразования поверхностей деталей машин.

- •8. Электрофизические и электрохимические методы образования поверхностей.

- •9. Технологичность конструктивных форм деталей, подвергаемых обработке резанием.

4. Изготовление отливок в оболочковые формы (схема, сущность, особенности).

При изготовлении отливок в объемных песчано-глинистых формах лишь небольшой слой смеси, прилегающий к отливке, участвует вформировании ее поверхности и внутреннего строения. Остальная же часть смеси нужна лишь для придания форме необходимой прочности. Из-за малой прочности песчано-глинистых смесей толщина наполнительной части формы в несколько десятков раз превышает толщину ее рабочей части. Вследствие этого в литейных цехах вынуждены использовать большоеколичество формовочных материалов (от 4 до 12т на 1т отливок).Литье в оболочковые формы - способ, запатентованный в 1940-х гг.в Германии И.Кронингом (отсюда распространенное за рубежом название«кронинг-процесс»). Традиционно способ относили у нас к специальнымвидам литья, так как он требует использования для изготовления формнагреваемой модельной оснастки.Оболочковые разъемные формы обычно изготовляют из сыпучихтермореактивных песчаных смесей с органическими связующими. Вкачестве связующего чаще всего используют фенолформальдегидные смолы(СФ-12, СФ-15 и др.) с добавкой 8...12% уротропина от содержания смолы.Расход смолы в смеси составляет 4... 5 % массы огнеупорнойосновы—кварцевогопескаилидругогоогнеупорногозернистого материала.В оболочковых формах получают отливки массой от нескольких сотграммов до 100кг из чугуна, стали и цветных сплавов.Преимущества способа.Применение оболочковых форм, преждевсего, уменьшает расход и объем переработки формовочных материалов до0,5-1,0т на 1т отливок с соответствующим высвобождением транспортного итехнологического оборудования и площадей цеха.Высокая прочность оболочковой формы позволяет снимать ее смодельной оснастки без расталкивания, что повышает размернуюточность отливок.Небольшаятолщинаформыобеспечиваетеехорошуюгазопроницаемость даже при использовании мелкозернистых формовочныхматериалов, тем самым снижается шероховатость поверхности отливок.Тонкая газовая рубашка, образующаяся при выгорании органическогокрепителя на внутренней поверхности формы при заливке ее жидкимметаллом, защищает поверхность отливки от пригара.Оболочковая форма к моменту окончания затвердевания отливкипрактически полностью разупрочняется. Все это позволяет устранитьтрудоемкие операции по выбивке и очистке литья.

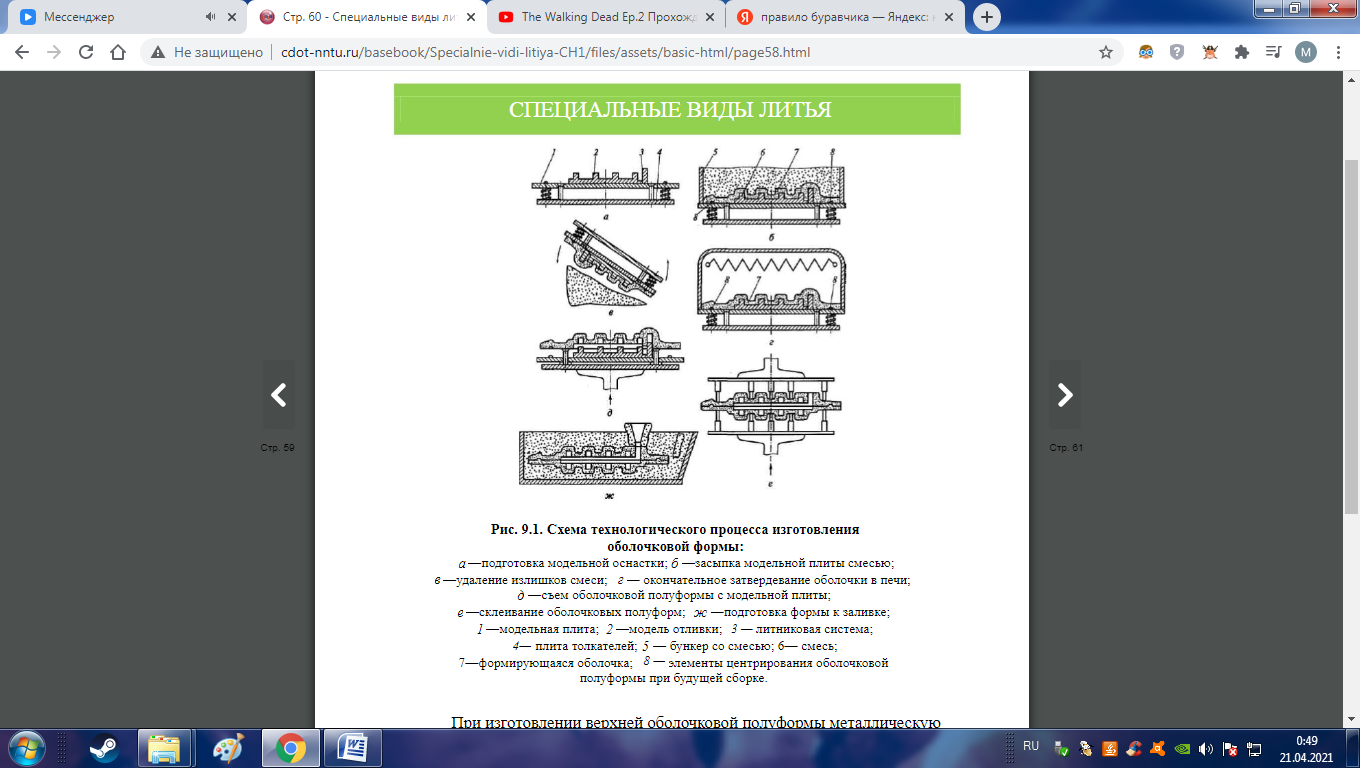

Оболочковая форма состоит из двух полуформ с горизонтальной иливертикальной плоскостью разъема.Процессизготовленияоболочекизпесчано-смолянойтермореактивной смеси включает в себя следующие последовательныеоперации: нагрев модельной оснастки; нанесение на поверхность оснасткиразделительного покрытия; нанесение на модельную оснастку песчано-смоляной смеси; формирование и затвердевание оболочки; съем готовойполуформы с модельной оснастки.Способы изготовления оболочек различаются в основном поприемам нанесения песчано-смоляной смеси на модельную оснастку.Наиболее распространен способ свободной засыпки модельной оснасткисмесью с помощью поворотного бункера (рис. 9.1).

При изготовлении верхней оболочковой полуформы металлическую модельную плиту7(рис. 9.1,а)с моделью отливки (отливок)2илитниковой системой3нагревают до 200...300 ºС электронагревателями илигазовыми горелками и наносят на нее тонкий слой разделительногопокрытия. В качестве покрытия используют раствор синтетическоготермостойкого каучука в бензине-растворителе. Этот состав обладаетнаиболее высокой стойкостью (до 50 съемов), реже применяют мазут.Формовочную смесь6из бункера5насыпают на модельную плиту(рис. 9.1,б)и выдерживают. Время выдержки обусловливает толщинупрогретого слоя смеси до температуры плавления и частичнойполимеризации (последний процесс развивается в более горячих зонах,расположенных непосредственно у плиты) и, соответственно, толщинуформирующейся оболочки. За 30 с толщина оболочки1достигает 20 мм(обычно используют оболочки толщиной 6...20 мм).

Плиту вместе с бункером переворачивают на 180° для удалениялишней непрогретой части смеси. После того, как смесь ссыпалась в бункер(рис. 9.1,в),плиту с оболочкой снимают с бункера и помещают в печь(рис. 9.1,г),где при 300...400 ºС ее выдерживают 1 ...4 мин дляокончательного затвердевания оболочки. При этом смола полимеризуется ипереходит в необратимое твердое состояние.После извлечения оснастки из печи твердую прочную оболочковуюполуформу снимают с модельной плиты толкателями, приводимыми вдвижение через плиту толкателей4механизмом съема (рис. 9.1,д).Таким же образом изготовляют нижнюю полуформу.Перед сборкой обеих полуформ с верха стояка срезаютзакрывающую его часть оболочки, в нижнюю полуформу устанавливают,если необходимо, стержни и, наконец, оболочки склеивают по разъему наспециальных многоштыревых прессах (рис. 9.1,е).Для склеиванияоболочковых полуформ используют жидкие или порошкообразные клеи наоснове термореактивных смол. Центрируются полуформы за счет выступови впадин на разъеме8,оформленных при изготовлении оболочексоответствующими элементами модельной оснастки.К форме с горизонтальной плоскостью разъема приклеиваютоболочку с полостью литниковой чаши. При вертикальной плоскостиразъема формы в этом нет необходимости, так как все элементы литниковойсистемы располагаются в плоскости разъема основных оболочек.Заливают оболочковые формы в контейнерах с засыпкой чугуннойдробью (рис. 9.1,ж).Засыпка увеличивает прочность формы, препятствуяее деформации и распариванию при заливке. Кроме того, чугунная дробьбыстрее отводит теплоту от формы, предотвращая тем самым ее быстрыйперегрев до температур деструкции (разложения) связующего,сопровождающийся потерей прочности оболочки. Последнее наиболееважно при производстве массивных отливок.Специальной операции по выбивке отливок в оболочковом литье нетребуется. Вследствие того, что пульвербакелит является органическимсвязующим он, в значительной степени, выгорает во время затвердевания иохлаждения отливки. К моменту выбивки оболочковая форма практическиполностью деструктурируется и легко разрушается. Отработаннуюформовочную смесь вместе с остатками оболочки регенерируют:прокаливают при температуре порядка 700ºС, при которой крепительполностью выгорает.Формы для мелких отливок (менее 8 кг) заливают в ряде случаев беззасыпки их дробью. Оболочковые формы с горизонтальным разъемом безопорного слоя устанавливают на поддон с песчаной постельютолщиной 100...200 мм.В оболочковых формах можно получать отливки массой до 100 кгпрактически из любых сплавов — чугуна, углеродистой и легированной стали, легких и тяжелых цветных сплавов. Большая прочность оболочек(1... 1,5 МПа на растяжение в горячем состоянии и 3...4 МПа в холодном)обеспечивает выполнение всех необходимых манипуляторных операций приизготовлении форм. Точность отливок и шероховатость поверхности в этомспособе сопоставимы или несколько выше (на 1 — 2 класса), чем при литьев песчано-глинистые формы из современных формовочных смесей спрочностью сырых форм более 160 кПа и качественных способахуплотнения форм (ГОСТ 26645 — 85 (изм. № 1, 1989))