- •1. Производство чугуна (исходные продукты, физико-химические процессы, продукция доменного производства).

- •2. Производство стали (исходные материалы, физико-химические процессы).

- •3. Производство стали в кислородных конверторах (схема, сущность).

- •4. Производство стали в электродуговых печах (схема, сущность).

- •5. Производство стали в индукционных печах (схема, сущность).

- •6. Производство стали электрошлаковым переплавом (схема, сущность).

- •7. Производство стали вакуумно-дуговым переплавом (схема, сущность).

- •8. Производство стали электронно-лучевым переплавом (схема, сущность).

- •9. Производство меди (физико-химические процессы, сущность).

- •10. Производство алюминия (физико-химические процессы, сущность).

- •11. Производство магния (физико-химические процессы, сущность).

- •12. Производство титана (физико-химические процессы, сущность).

- •1. Классификация способов изготовления отливок.

- •2. Физические основы производства отливок.

- •3. Изготовление отливок в песчаных формах (схема, сущность, особенности).

- •4. Изготовление отливок в оболочковые формы (схема, сущность, особенности).

- •5. Изготовление отливок литьем в кокиль (схема, сущность, особенности).

- •6. Изготовление отливок литьем под давлением (схема, сущность, особенности).

- •7. Изготовление отливок центробежным литьем (схема, сущность, особенности).

- •8. Изготовление отливок из чугунов (схемы, особенности, сущность).

- •9. Изготовление отливок из стали (схемы, особенности, сущность).

- •10. Изготовление отливок из медных сплавов (схемы, особенности, сущность).

- •11. Изготовление отливок из алюминиевых сплавов (схемы, особенности, сущность).

- •12. Изготовление отливок из магниевых сплавов (схемы, особенности, сущность).

- •13. Изготовление отливок из тугоплавких сплавов (схемы, особенности, сущность).

- •1. Физические основы получения сварных соединений.

- •2. Сварка плавлением. Дуговая сварка (схемы, сущность, виды).

- •3. Электроды для ручной сварки.

- •4. Автоматическая сварка под флюсом (схема, сущность, особенности).

- •5 Электрошлаковая сварка (схема, сущность, особенности).

- •6. Электродуговая сварка в среде защитных газов (схема, сущность, особенности).

- •7. Электронно-лучевая сварка (схема, сущность, особенности).

- •8. Сварка лазерным лучом (схема, сущность, особенности).

- •9. Сварка плазменной струей (схема, сущность, особенности).

- •10. Газовая сварка металлов (схема, сущность, особенности).

- •11. Термическая резка металлов (схема, сущность, виды).

- •12. Свариваемость металлов.

- •13. Сварка сталей (схема, сущность, особенности). Сварка ферритных

- •14. Сварка чугуна (схема, сущность, особенности).

- •21. Электрическая контактная сварка (схема, сущность, особенности).

- •22. Стыковая сварка (схема, сущность, особенности).

- •23. Точечная сварка (схема, сущность, особенности).

- •24. Рельефная сварка (схема, сущность, особенности).

- •25. Шовная и роликовая сварка (схема, сущность, особенности).

- •26. Сварка аккумулированной энергией (конденсаторная сварка) (схема, сущность, особенности).

- •27. Радиочастотная сварка (схема, сущность, особенности).

- •28. Холодная сварка (схема, сущность, особенности).

- •29. Термокомпрессионная сварка (схема, сущность, особенности).

- •30. Сварка трением (схема, сущность, особенности).

- •31. Ультразвуковая сварка (схема, сущность, особенности).

- •32. Сварка взрывом (схема, сущность, особенности).

- •33. Диффузионная сварка в вакууме (схема, сущность, особенности).

- •2. Получение машиностроительных профилей.

- •3. Прокатка (сущность" процесса, схемы, инструмент и оборудование, продукция).

- •4. Прессование (сущность процесса, схемы, инструмент и оборудование, продукция).

- •5. Волочение (сущность процесса, схемы, инструмент и оборудование, продукция).

- •6. Способы получения поковок.

- •7. Ковка (сущность, операции и примененинструмента).

- •8. Горячая объемная штамповка (сущность, особенности).

- •9. Изготовление деталей холодной объемной штамповкой (сущность, схемы, особенности).

- •10. Листовая штамповка (сущность, схема, инструмент и оборудование).

- •1. Технологическая особенность изготовления заготовок точением.

- •2. Классификация металлорежущих станков.

- •3. Технологическая особенность метода обработки заготовок фрезерованием.

- •4. Технологическая особенность метода обработки заготовок точением.

- •5. Технологическая особенность метода обработки заготовок строганием.

- •6. Технологические методы отдельной обработки поверхности.

- •7. Физические основы формообразования поверхностей деталей машин.

- •8. Электрофизические и электрохимические методы образования поверхностей.

- •9. Технологичность конструктивных форм деталей, подвергаемых обработке резанием.

10. Листовая штамповка (сущность, схема, инструмент и оборудование).

Метод изготовления плоских и объемных тонкостенных изделий из листового материала с помощью штампов. При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь и др. Листовую штамповку широко применяют в различных отраслях промышленности, особенно в таких, как авто-, тракторостроении и др.

К преимуществам листовой штамповки относятся:

-возможность получения деталей минимальной массы при заданной их прочности и жесткости;

-достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием;

-сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность Листовую штамповку подразделяют на холодную и горячую. Горячей листовой штамповкой в основном производят крупногабаритные изделия из заготовок толщиной более 10 мм (котлы, цистерны, корпуса судов). Основное оборудование листовой штамповки - механические и гидравлические прессы, а инструмент -штампы различных конструкций.

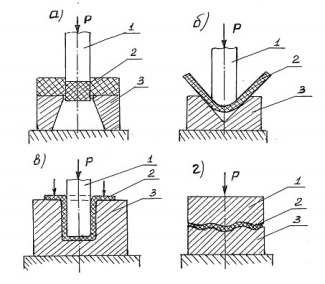

а) вырубка; б) гибка; в) вытяжка; г) формовка. 1 – пуансон; 2 – заготовка (изделие); 3 – штамп (матрица).

Обработка резанием

1. Технологическая особенность изготовления заготовок точением.

Токарная обработка — это обработка резанием наружных и внутренних цилиндрических и конических поверхностей, торцевание, отрезание, снятие фасок, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках. Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. РАЗНОВИДНОСТИ ТОЧЕНИЯ

Обтачивание — обработка наружных поверхностей.

Растачивание — обработка внутренних поверхностей.

Подрезание — обработка плоских торцевых поверхностей.

Резка — разделение заготовки на части или отделение готовой детали от заготовки.

Токарная обработка металлов, основана на удалении припуска и превращении его в стружку, определяются понятием резание металла. Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой — геометрией инструмента.

Токарные станки подразделяются на универсальные, специализированные и специальные. Универсальные станки являются самой многочисленной группой токарных станков. На них можно производить все технологические операции, характерные для токарной обработки. Специализированные станки – станки, на которых производят обработку ограниченного числа технологических операций на одинаковых деталях;. Специальные станки служат для выполнения одной или нескольких операций на детали одного типа,размера

Типы резцов

а)проходной прямой

д)отрезной

2. Классификация металлорежущих станков.

— машина, предназначенная для размерной обработки металлических заготовок в соответствии с чертежом (эскизом) путем снятия материала механическим способом с помощью режущего инструмента.

Группы металлорежущих станков

Первая группа - токарные станки в эту группу входят станки, которые предназначены для обработки поверхностей вращения.

Вторая группа - сверлильные и расточные станки Основное назначение станков данной группы - обработка круглых отверстий детали.

Третья группа - шлифовальные станки В этой группе станков обработка выполняется при помощи абразивных шлифовальных кругов.

Четвертая группа - фрезерные станки. В этой группе станков обработка (резание) выполняется при помощи фрез.

Пятая группа - строгальные станки. В данную группу станков входят станки, у которых общим признаком является использование в качестве движения резания прямолинейного возвратно-поступательного движения резца или обрабатываемой детали.

Шестая группа - протяжные станки. В данную группу входят станки, использующие в качестве режущего инструмента протяжки.

Седьмая группа - полировальные и доводочные станки. Объединяющей фактор данной группы - абразивный режущий инструмент: абразивные ленты, порошки, пасты, абразивные бруски.

Восьмая группа - зубообрабатывающие станки. Данная группа станков предназначена для обработки зубьев колес, сюда так же включаются зубошлифовальные станки.

Девятая группа - резьбообрабатывающие станки. Данная группа станков предназначена для изготовления резьб (кроме токарных станков).

Десятая группа - разные и вспомогательные станки. Станки не вошедшие в другие группы.

Такая классификация позволяет присваивать каждому станку серийного производства шифр (индекс) — условное обозначение типа и модели. Индекс состоит из трех-четырех цифр: первая цифра указывает группу, вторая — тип (разновидность) станка в пределах данной группы, третья и четвертая — характеризуют один из важнейших размеров станка или обрабатываемой детали. Прописная буква после первой цифры указывает на модернизацию станка. Также различают универсальные, или общего назначения

В зависимости от массы металлорежущие станки общего машиностроения делят на категории

легкие — до 1 т

средние — до 10 т

тяжелые — свыше 10 т

По степени точности различают классы станков

нормальной точности — Н;

повышенной точности — П;

высокой точности — В (прецизионные);

особо высокой точности — А

особо точные — С («мастер»-станки,