- •1. Производство чугуна (исходные продукты, физико-химические процессы, продукция доменного производства).

- •2. Производство стали (исходные материалы, физико-химические процессы).

- •3. Производство стали в кислородных конверторах (схема, сущность).

- •4. Производство стали в электродуговых печах (схема, сущность).

- •5. Производство стали в индукционных печах (схема, сущность).

- •6. Производство стали электрошлаковым переплавом (схема, сущность).

- •7. Производство стали вакуумно-дуговым переплавом (схема, сущность).

- •8. Производство стали электронно-лучевым переплавом (схема, сущность).

- •9. Производство меди (физико-химические процессы, сущность).

- •10. Производство алюминия (физико-химические процессы, сущность).

- •11. Производство магния (физико-химические процессы, сущность).

- •12. Производство титана (физико-химические процессы, сущность).

- •1. Классификация способов изготовления отливок.

- •2. Физические основы производства отливок.

- •3. Изготовление отливок в песчаных формах (схема, сущность, особенности).

- •4. Изготовление отливок в оболочковые формы (схема, сущность, особенности).

- •5. Изготовление отливок литьем в кокиль (схема, сущность, особенности).

- •6. Изготовление отливок литьем под давлением (схема, сущность, особенности).

- •7. Изготовление отливок центробежным литьем (схема, сущность, особенности).

- •8. Изготовление отливок из чугунов (схемы, особенности, сущность).

- •9. Изготовление отливок из стали (схемы, особенности, сущность).

- •10. Изготовление отливок из медных сплавов (схемы, особенности, сущность).

- •11. Изготовление отливок из алюминиевых сплавов (схемы, особенности, сущность).

- •12. Изготовление отливок из магниевых сплавов (схемы, особенности, сущность).

- •13. Изготовление отливок из тугоплавких сплавов (схемы, особенности, сущность).

- •1. Физические основы получения сварных соединений.

- •2. Сварка плавлением. Дуговая сварка (схемы, сущность, виды).

- •3. Электроды для ручной сварки.

- •4. Автоматическая сварка под флюсом (схема, сущность, особенности).

- •5 Электрошлаковая сварка (схема, сущность, особенности).

- •6. Электродуговая сварка в среде защитных газов (схема, сущность, особенности).

- •7. Электронно-лучевая сварка (схема, сущность, особенности).

- •8. Сварка лазерным лучом (схема, сущность, особенности).

- •9. Сварка плазменной струей (схема, сущность, особенности).

- •10. Газовая сварка металлов (схема, сущность, особенности).

- •11. Термическая резка металлов (схема, сущность, виды).

- •12. Свариваемость металлов.

- •13. Сварка сталей (схема, сущность, особенности). Сварка ферритных

- •14. Сварка чугуна (схема, сущность, особенности).

- •21. Электрическая контактная сварка (схема, сущность, особенности).

- •22. Стыковая сварка (схема, сущность, особенности).

- •23. Точечная сварка (схема, сущность, особенности).

- •24. Рельефная сварка (схема, сущность, особенности).

- •25. Шовная и роликовая сварка (схема, сущность, особенности).

- •26. Сварка аккумулированной энергией (конденсаторная сварка) (схема, сущность, особенности).

- •27. Радиочастотная сварка (схема, сущность, особенности).

- •28. Холодная сварка (схема, сущность, особенности).

- •29. Термокомпрессионная сварка (схема, сущность, особенности).

- •30. Сварка трением (схема, сущность, особенности).

- •31. Ультразвуковая сварка (схема, сущность, особенности).

- •32. Сварка взрывом (схема, сущность, особенности).

- •33. Диффузионная сварка в вакууме (схема, сущность, особенности).

- •2. Получение машиностроительных профилей.

- •3. Прокатка (сущность" процесса, схемы, инструмент и оборудование, продукция).

- •4. Прессование (сущность процесса, схемы, инструмент и оборудование, продукция).

- •5. Волочение (сущность процесса, схемы, инструмент и оборудование, продукция).

- •6. Способы получения поковок.

- •7. Ковка (сущность, операции и примененинструмента).

- •8. Горячая объемная штамповка (сущность, особенности).

- •9. Изготовление деталей холодной объемной штамповкой (сущность, схемы, особенности).

- •10. Листовая штамповка (сущность, схема, инструмент и оборудование).

- •1. Технологическая особенность изготовления заготовок точением.

- •2. Классификация металлорежущих станков.

- •3. Технологическая особенность метода обработки заготовок фрезерованием.

- •4. Технологическая особенность метода обработки заготовок точением.

- •5. Технологическая особенность метода обработки заготовок строганием.

- •6. Технологические методы отдельной обработки поверхности.

- •7. Физические основы формообразования поверхностей деталей машин.

- •8. Электрофизические и электрохимические методы образования поверхностей.

- •9. Технологичность конструктивных форм деталей, подвергаемых обработке резанием.

31. Ультразвуковая сварка (схема, сущность, особенности).

32. Сварка взрывом (схема, сущность, особенности).

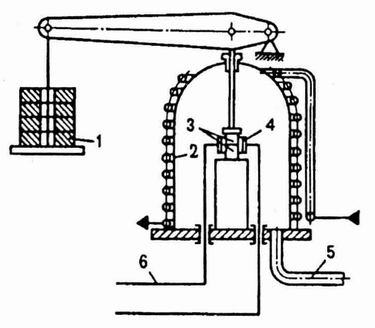

33. Диффузионная сварка в вакууме (схема, сущность, особенности).

происходит благодаря взаимной диффузии (проникновение молекул одного вещества, в другое) частиц свариваемых материалов при соприкосновении их поверхностей.

Установка для сварки состоит из стальной камеры, установленной на подставку. Камера перемещается по направляющим и прижимается к подставке винтом. Насосом в камере создается вакуум. Подлежащие сварке детали помещают между подставками и жаропрочными пуансонами, которые сжимают детали давлением, создаваемым в гидравлических цилиндрах масляным насосом. Нагревание деталей в процессе сварки производится индуктором, питаемым током высокой частоты.

Поверхности деталей перед сваркой должны быть хорошо очищены.

Диффузионным

способом можно сваривать однородные и

разнородные сплавы и металлокерамические

материалы, в том числе – тугоплавкие.

Принципиальная схема диффузионной сварки

1.Механическое устройство

2.Металлическая камера

3.Заготовки

4.Индуктор

5.Вакуумный насос

6.Высокочастотный генератор

34. Газопрессовая сварка (схема, сущность, особенности).

35. Термитная сварка (схема, сущность, особенности)

Обработка металлов давлением

1. Физические основы обработки металлов давлением.

Основными видами обработки давлением являются прокатка, прессование, волочение, ковка, объемная штамповка, листовая штамповка.

Прокаткой называют обжатие металла вращающимися валками (рис. III. 1, a). Ею получают изделия с постоянным по длине поперечным сечением (прутки, рельсы, листы, трубы, балки) или с периодически изменяющейся по длине формой. При прокатке схема главных напряжений соответствует объемному сжатию с максимальным напряжением в направлении давления валков, а схема главных деформаций может быть с двумя деформациями растяжения или двухосная схема деформации при прокатке с натяжением.

Прессование заключается в продавливании нагретого металла, находящегося в замкнутом объеме, через отверстие в матрице (рис. III. 1, б). Форма и размеры поперечного сечения выдавливаемых прутков соответствуют форме и размерам этого отверстия. При прессовании напряженное состояние характеризуется схемой объемного сжатия и схемой деформаций.

Волочение представляет собой протягивание заготовки через отверстие в волочильной матрице (волоке) (рис. III. 1, в). Волочением получают тонкие сорта проволоки, калиброванные прутки, тонкостенные трубы.

Ковка - процесс деформирования нагретой заготовки между бойками молота или пресса (рис. III. 1, г). Изменение формы и размеров заготовки достигается последовательным воздействием бойков или инструмента на различные участки заготовки.

Объемная штамповка заключается в одновременном деформировании всей заготовки в специализированном инструменте — штампе на молотах, прессах или горизонтально-ковочных машинах (рис. III. 1, д). Форма и размеры внутренней полости штампа определяют форму и размеры заготовки.

Листовая штамповка предназначена для получения плоских и объемных полых деталей из листа или полосы с помощью штампов на холодноштамповочных прессах (рис. III. 1, e). Напряженное состояние при холодной штамповке может характеризоваться схемами, представленными на рис. II. 2, б, в, г, а схема деформаций в некоторых случаях двухосная (см. рис. II. 2, ж).

Рис. III. 1. Схемы основных видов обработки металлов давлением.