- •1. Производство чугуна (исходные продукты, физико-химические процессы, продукция доменного производства).

- •2. Производство стали (исходные материалы, физико-химические процессы).

- •3. Производство стали в кислородных конверторах (схема, сущность).

- •4. Производство стали в электродуговых печах (схема, сущность).

- •5. Производство стали в индукционных печах (схема, сущность).

- •6. Производство стали электрошлаковым переплавом (схема, сущность).

- •7. Производство стали вакуумно-дуговым переплавом (схема, сущность).

- •8. Производство стали электронно-лучевым переплавом (схема, сущность).

- •9. Производство меди (физико-химические процессы, сущность).

- •10. Производство алюминия (физико-химические процессы, сущность).

- •11. Производство магния (физико-химические процессы, сущность).

- •12. Производство титана (физико-химические процессы, сущность).

- •1. Классификация способов изготовления отливок.

- •2. Физические основы производства отливок.

- •3. Изготовление отливок в песчаных формах (схема, сущность, особенности).

- •4. Изготовление отливок в оболочковые формы (схема, сущность, особенности).

- •5. Изготовление отливок литьем в кокиль (схема, сущность, особенности).

- •6. Изготовление отливок литьем под давлением (схема, сущность, особенности).

- •7. Изготовление отливок центробежным литьем (схема, сущность, особенности).

- •8. Изготовление отливок из чугунов (схемы, особенности, сущность).

- •9. Изготовление отливок из стали (схемы, особенности, сущность).

- •10. Изготовление отливок из медных сплавов (схемы, особенности, сущность).

- •11. Изготовление отливок из алюминиевых сплавов (схемы, особенности, сущность).

- •12. Изготовление отливок из магниевых сплавов (схемы, особенности, сущность).

- •13. Изготовление отливок из тугоплавких сплавов (схемы, особенности, сущность).

- •1. Физические основы получения сварных соединений.

- •2. Сварка плавлением. Дуговая сварка (схемы, сущность, виды).

- •3. Электроды для ручной сварки.

- •4. Автоматическая сварка под флюсом (схема, сущность, особенности).

- •5 Электрошлаковая сварка (схема, сущность, особенности).

- •6. Электродуговая сварка в среде защитных газов (схема, сущность, особенности).

- •7. Электронно-лучевая сварка (схема, сущность, особенности).

- •8. Сварка лазерным лучом (схема, сущность, особенности).

- •9. Сварка плазменной струей (схема, сущность, особенности).

- •10. Газовая сварка металлов (схема, сущность, особенности).

- •11. Термическая резка металлов (схема, сущность, виды).

- •12. Свариваемость металлов.

- •13. Сварка сталей (схема, сущность, особенности). Сварка ферритных

- •14. Сварка чугуна (схема, сущность, особенности).

- •21. Электрическая контактная сварка (схема, сущность, особенности).

- •22. Стыковая сварка (схема, сущность, особенности).

- •23. Точечная сварка (схема, сущность, особенности).

- •24. Рельефная сварка (схема, сущность, особенности).

- •25. Шовная и роликовая сварка (схема, сущность, особенности).

- •26. Сварка аккумулированной энергией (конденсаторная сварка) (схема, сущность, особенности).

- •27. Радиочастотная сварка (схема, сущность, особенности).

- •28. Холодная сварка (схема, сущность, особенности).

- •29. Термокомпрессионная сварка (схема, сущность, особенности).

- •30. Сварка трением (схема, сущность, особенности).

- •31. Ультразвуковая сварка (схема, сущность, особенности).

- •32. Сварка взрывом (схема, сущность, особенности).

- •33. Диффузионная сварка в вакууме (схема, сущность, особенности).

- •2. Получение машиностроительных профилей.

- •3. Прокатка (сущность" процесса, схемы, инструмент и оборудование, продукция).

- •4. Прессование (сущность процесса, схемы, инструмент и оборудование, продукция).

- •5. Волочение (сущность процесса, схемы, инструмент и оборудование, продукция).

- •6. Способы получения поковок.

- •7. Ковка (сущность, операции и примененинструмента).

- •8. Горячая объемная штамповка (сущность, особенности).

- •9. Изготовление деталей холодной объемной штамповкой (сущность, схемы, особенности).

- •10. Листовая штамповка (сущность, схема, инструмент и оборудование).

- •1. Технологическая особенность изготовления заготовок точением.

- •2. Классификация металлорежущих станков.

- •3. Технологическая особенность метода обработки заготовок фрезерованием.

- •4. Технологическая особенность метода обработки заготовок точением.

- •5. Технологическая особенность метода обработки заготовок строганием.

- •6. Технологические методы отдельной обработки поверхности.

- •7. Физические основы формообразования поверхностей деталей машин.

- •8. Электрофизические и электрохимические методы образования поверхностей.

- •9. Технологичность конструктивных форм деталей, подвергаемых обработке резанием.

8. Сварка лазерным лучом (схема, сущность, особенности).

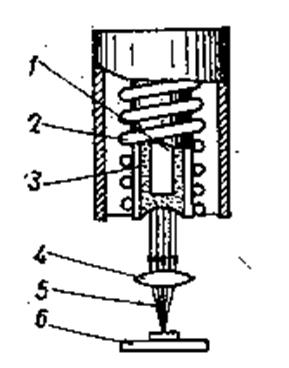

При лазерной сварке источником тепловой энергии служит мощный сконцентрированный световой луч, получаемый в специальных установках, называемых лазерами. В настоящее время основное применение имеют рубиновые лазеры с искусственным рубином, содержащим оксид алюминия (А1203) и небольшую добавку оксида хрома (Сг203). Такой лазер состоит из цилиндрического рубинового стержня 1 (рис. II. 23), ксеноновой лампы 2, линзы 4 и охлаждающей системы 3. Торцы стержня отполированы и посеребрены. Один, служащий для выхода наружу светового луча, частично прозрачен. При вспышке ксеноновой лампы, питаемой разрядным током конденсаторов, атомы хрома рубинового кристалла переходят из нормального в возбужденное состояние. Однако через несколько миллисекунд они снова возвращаются в исходное состояние, беспорядочно излучая фотоны красного света. Поток их вдоль оси стержня вызывает излучение новых фотонов, которые попеременно отражаются от зеркальных торцовых граней, увеличивая этим интенсивность общего излучения. При накоплении определенного уровня фотонов они в виде потока красного света прорываются через полупрозрачный торец стержня наружу. Пройдя через линзу 4, сфокусированный пучок 5 попадает на изделие 6. Продолжительность импульса излучения лазерного пучка равна тысячным и миллионным долям секунды.

Рис. II. 23. Схема лазерной сварки.

Лазерной сваркой можно сваривать различные металлы толщиной до 0,5 мм. Его применяют также для получения отверстий в твердых сплавах, тугоплавких металлах, алмазах, рубинах и др.

9. Сварка плазменной струей (схема, сущность, особенности).

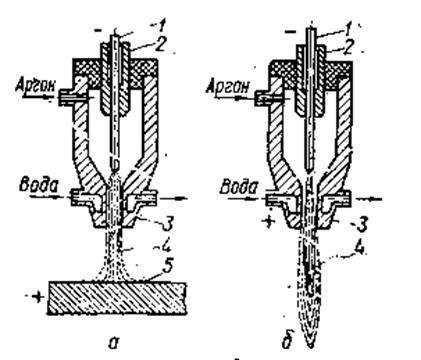

Электронной плазмой называют сильно ионизированный газ, состоящий из нейтральных атомов и молекул, ионов и электронов. Для получения плазменной дуги соосно столбу дуги, горящей между катодом и анодом, в узком канале водоохлаждаемого медного сопла 3 специальной плазменной горелки (рис. II. 24) пропускают поток газа. При увеличении тока столб дуги в ограниченном стенками канала сопле горелки расширяться не может, поэтому за счет его сжатия, а также сжатия газовым потоком температура столба дуги и степень ионизации газа резко повышаются. Практически почти весь газ, проходящий сквозь столб сжатой дуги, ионизируется и превращается в плазму.

Различают плазменную дугу прямого и косвенного действия. Дуга 4 прямого действия (рис. II. 33, а) горит между вольфрамовым электродом 1 (катодом) и изделием 5 (анодом). Температура такой дуги достигает 20000...30000 °С.

Дуга косвенного действия (рис. II. 24, б) горит между вольфрамовым электродом 1 и медным соплом 3 горелки. Давлением потока газа ионизированный газовый поток выдувается из сопла горелки в виде яркого концентрированного пламени 4. Его температура достигает 15000 °С и выше. Ток к вольфрамовому электроду подводят через мундштук 2, а к корпусу горелки — вблизи сопла. В качестве плазмообразующего газа для сварки используют главным образом аргон. Плазменной дугой сваривают углеродистые и нержавеющие стали, тугоплавкие и цветные металлы, а также неметаллические материалы толщиной от нескольких десятков микрометров и больше.

Сварка плазменной дугой в отличие от дуговой электрической имеет следующие преимущества:

в плазменной сварке процесс сварки менее чувствителен к изменению длины электрической дуги;

процесс протекает с большей температурой;

имеет меньший диаметр дуги, которая имеет цилиндрическую форму;

дуга горит на малых токах — от 0,2 до 30 А.