- •Глава 15. Технология строительства подводных трубопроводов

- •15.1. Общие положения

- •15.2. Методы строительства подводных переходов

- •15.3. Траншейный метод устройства дюкера

- •15.3.1. Земляные работы

- •15.3.2. Расчетная ширина подводной траншеи

- •15.3.3. Сварочно-монтажные работы

- •15.3.4. Очистка полости трубопровода

- •15.3.5. Испытание на прочность и проверка на герметичность

- •15.3.6. Изоляционные работы на подводных трубопроводах

- •15.3.7. Футеровка подводных трубопроводов

- •15.3.8. Балластировка подводных трубопроводов

- •15.3.9. Укладка подводных трубопроводов.

- •15.4. Строительство подводных переходов методом наклонного бурения

- •15.4.1. Сущность метода

- •15.4.2. Расчёт продолжительности строительства подводного перехода

- •15.5. Метод микротоннелирования

- •15.6. Глубоководные морские трубопроводные системы

- •15.6.1. Укладка трубопроводов с трубоукладочных барж

- •15.18. Трубоукладочное судно с горизонтально расположенным барабаном

- •15.6..2. Технический контроль и приёмка в эксплуатацию подводных трубопроводов

- •15.7. Основные требования по технике безопасности и охраны окружающей среды

15.6.1. Укладка трубопроводов с трубоукладочных барж

Укладка трубопроводов с барж впервые применена в конце сороковых годов в связи с началом добычи нефти в Мексиканском заливе. Это были плоские баржи длиной 30 - 45 м с открытой палубой для временного размещения оборудования, применяемого при строительстве обычных подземных трубопроводов в спокойных водах (отсутствие течения и волнения) при глубинах 4 - 5 м. Несколько таких барж соединяли между собой, образуя рабочую платформу для сварки труб и контроля сварных соединений. Баржи оборудовались с боковых сторон вертикальными сваями-стойками для фиксации их положения в процессе укладки трубопровода. При больших глубинах фиксация барж осуществлялась с помощью восьми якорей, поскольку применение свай здесь было невозможным.

С увеличением глубины укладки и диаметра трубопровода возникла необходимость в устройстве дополнительной опоры в виде понтона и поддержке трубной конструкции краном, установленным на барже. С дальнейшим увеличением глубины укладки до 60 м стали применять специальную конструкцию (прямолинейный стрингер), обеспечивающий опирание трубопровода под водой на достаточно большем по протяженности участке. На глубинах моря более 60 м применялся метод укладки трубопровода с натяжением и вместо прямолинейного стрингера стали использовать криволинейный. В течение 50 - 60-х годов трубоукладочные баржи непрерывно совершенствовались и превратились в морское судно, оснащенное специальным стационарным оборудованием для соединения труб и их секций в плети и вспомогательными конструкциями для укладки трубопровода на дно.

Трубоукладочная баржа представляет собой морское судно длиной до 120 - 180 м и шириной до 30 - 60 м. На палубе баржи размещаются:

- участок для создания необходимого на период работы запаса труб;

- водолазное оборудование, сварочные агрегаты, установка для просвечивания стыков;

- краны для погрузки труб, различных материалов и выполнения монтажных работ, подъема трубопровода и стрингера;

- якорные лебедки, силовое оборудование, устройство для создания натяжения трубопровода, опреснительные установки, балластные танки, пост управления и площадка для посадки вертолета.

На судне предусмотрены жилые и бытовые помещения. Доставка труб и других материалов осуществляется вспомогательными баржами. Трубоукладочная баржа перемещается с помощью якорной системы, надежная работа которой должна обеспечивать устойчивое её положение при производстве сварочно-монтажных работ и спуска трубопровода на дно.

Якорная система состоит из 8 - 12 якорей, масса якорей зависит от вида и состояния грунтов морского дна, якоря перекладываются вспомогательными буксирами. Стальные тросы от якорей идут к электрическим лебедкам, расположенным на барже. На глубоководных участках возможно применение стабилизирующих винтовых устройств, расположенных по контуру судна.

Обычная технология укладки трубопроводов с баржи заключается в наращивании трубопровода с последовательной сваркой труб. Сварка труб в нитку и все работы по сооружению трубопровода выполняют на наклонном участке палубы (пандусе), оборудованном роликовыми опорами, который одновременно является спусковым устройством. Укладка на небольших глубинах осуществляется непосредственно с криволинейного спускового устройства без применения стрингеров.

При укладке трубопровода наибольшие напряжения возникают на участке трубы, находящейся между кормой баржи и дном моря. Для ограничения этих напряжений трубоукладочные баржи оборудуются стрингерами, поддерживающими опускаемый трубопровод при сходе его с кормы баржи, и устройствами для создания натяжения в опускаемом трубопроводе. Опускаемый в воду трубопровод принимает форму S-образной кривой. Наибольшие напряжения могут возникнуть на выпуклом или вогнутом участках S-образной кривой.

Напряжения на вогнутом участке регулируются с помощью натяжных устройств, размещенных между рабочими постами на барже, а напряжения на выпуклом участке ограничиваются стрингером, который по конструкции может быть различных типов.

С увеличением глубины укладки и диаметра трубопровода значительно возрастает сложность инженерных задач, которые необходимо решать при строительстве. Значительно повышаются требования к организации и технологии укладки трубопровода. Неудовлетворительная организация работ может привести к повреждению трубопровода и к простою трубоукладочной баржи.

Эволюция укладки морских трубопроводов включает три поколения трубоукладочных барж. Первое поколение судов было создано для укладки трубопроводов на сравнительно небольшие глубины. Трубопровод укладывали без натяжения с помощью длинного стрингера, который поддерживал трубопровод почти до самого дна.

Второе поколение трубоукладочных барж было создано для укладки трубопроводов на большие глубины и при значительном волнении. Методы сооружения трубопровода остались без изменения, но увеличились размеры барж и усовершенствовалось оборудование для ускорения процесса укладки. Новым явилось укладка с натяжением и использование различных типов стрингеров.

Возможность использования трубоукладочных барж в значительной степени зависит от погодных условий. Например, если критические высоты волн, при которых трубоукладочная баржа вынуждена прекращать работы, составляет 25% месячного времени с частотой повторяемости 10, 12 и 3%, то это означает, что для каждого случая будет потерян день на прекращение работ и три дня на возобновление их. Таким образом, к восьми дням, в которые судно не может работать по погодным условиям, следует прибавить еще 12 дней, теряемых на прекращение и возобновление работ, т. е. в 30-дневный период трубоукладочное судно не работает около 20 дней.

Так как стоимость эксплуатации баржи велика, простои ее, обусловленные погодными условиями, значительно удорожают стоимость строительства трубопровода.

Суда второго поколения более совершенны и эффективны по сравнению с судами первого поколения, однако и они имеют ограничения при больших глубинах и значительном волнении моря. С увеличением глубин укладки трубопроводов первенство в этом отношении перешло к судам третьего поколения.

По размерам корпуса баржи третьего поколения мало отличаются от барж второго поколения, но на них установлено гораздо более мощное оборудование для привода лебедок и натяжения. В конструкции корпусов барж внесены изменения, улучшающие мореходные качества, увеличивающие производительность укладки и безопасность проведения работ при значительном волнении моря и обеспечивающие возможность длительного пребывания на них персонала. Некоторые баржи третьего поколения оснащаются комплексом навигационного и контрольно-измерительного оборудования, помогающим обслуживающему персоналу выбирать и выдерживать необходимое направление движения и контролировать все операции по строительству трубопроводов. Перед началом работы оператор вводит в запоминающее устройство географические координаты трассы трубопровода, предельные отклонения от нее, допустимые радиусы поворотов. Система управления непрерывно вычисляет положение судна, учитывает длину уложенного трубопровода и корректирует перемещение баржи. Радиолокационная аппаратура позволяет следить за обстановкой вокруг баржи и положением трубопровода относительно дна.

Для повышения надежности работы трубоукладочной техники используется измерительная аппаратура, позволяющая контролировать упругую линию и напряжения на участке трубопровода от борта баржи до морского дна. Непрерывная регистрация параметров позволяет выполнить анализ работы баржи и обслуживающего персонала, определить место и причину неисправностей, без дополнительных навигационных расчетов повторно пройти трассу трубопровода, выполнить контроль ее технического состояния и профилактический ремонт.

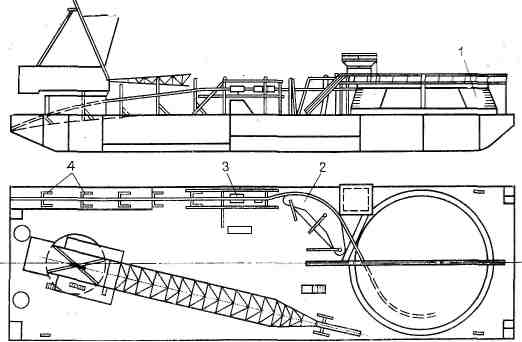

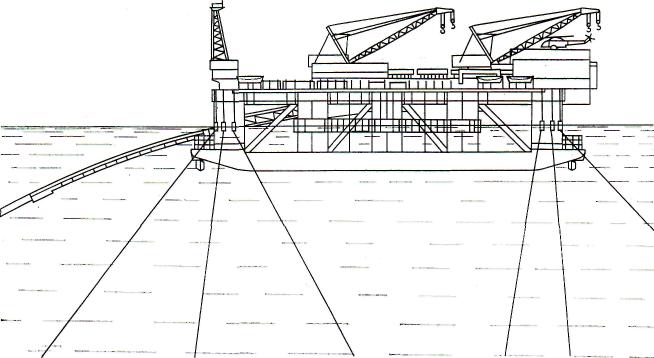

На рис. 15.10 показана трубоукладочная баржа третьего поколения «Касторо-6» (Италия), которая представляет собой судно катамаранного типа полупогружной конструкции с платформой размером 137х46,5 м, двумя корпусами размерами 143x18x6,5 м, соединенными с платформой несущими трубчатыми колоннами диаметром 11 м. Высота от киля до поверхности платформы 24 м, осадка 15,5 м, водоизмещение 40,5 тыс. т. В кормовой и носовой частях каждого корпуса расположены гребные винты с приводом от электродвигателей мощностью 2800 л.с., что позволяет увеличить скорость буксировки и динамическую устойчивость судна в период укладки трубы.

В нижних корпусах трубоукладочной баржи «Касторо-6» имеются отделения для балласта, дизельного топлива, насосов и якорных лебедок. Судно оборудовано 12 якорями массой по 18 т с якорными тросами длиной 2200 м, привод якорных лебедок - от электродвигателей. На верхней палубе судна может быть создан запас труб массой до 7000 т. Трубы выгружаются на палубу судна двумя поворотными кранами, перемещающимися по рельсам вдоль обоих бортов судна. Краны имеют стрелу длиной 60 м и грузоподъемность 100 т при вылете 17 м. Укладка трубопроводов может осуществляться на глубине до 610 м, при высоте +волны до 5,2 м, максимальной скорости ветра 25 м/с и скорости течения до 2 узлов.

В настоящее время существует более совершенная трубоукладочная баржа четвёртого поколения «Касторо-8», которая участвовала в работах по укладке подводного трубопровода на трассе «Голубой поток» через мелководные участки Черного моря. На глубинах более 2-х километров было использовано более мощное судно «Сайпем 7000».

Процесс монтажа подводного трубопровода начинается с подачи труб со стеллажей на поперечный конвейер. Затем каждая труба последовательно проходит пост центровки, сварочные посты, натяжные устройства, посты рентгеноскопии, изоляции и бетонирования стыков и, опираясь на стрингер, укладывается на дно моря.

Перемещение трубоукладочной баржи осуществляется циклически при помощи восьми якорных лебедок по мере прохождения очередной трубы всех технологических постов, т. е. полного завершения ее монтажа.

Перекладка якорей массой 18 т трубоукладочной баржи осуществляется буксировщиком мощностью не менее 3000 л. с. При высоте волны 2,4 м для обслуживания баржи требуется буксировщик мощностью 4000 л. с. с буксирной лебедкой и натяжением не менее 50 тс.

При появлении волн в момент монтажных работ в трубопроводе возникают значительные динамические напряжения, и укладка должна быть прекращена во избежание разрушения трубопровода и стрингера.

15.6.1.1. Конструкция стрингеров трубоукладочных барж

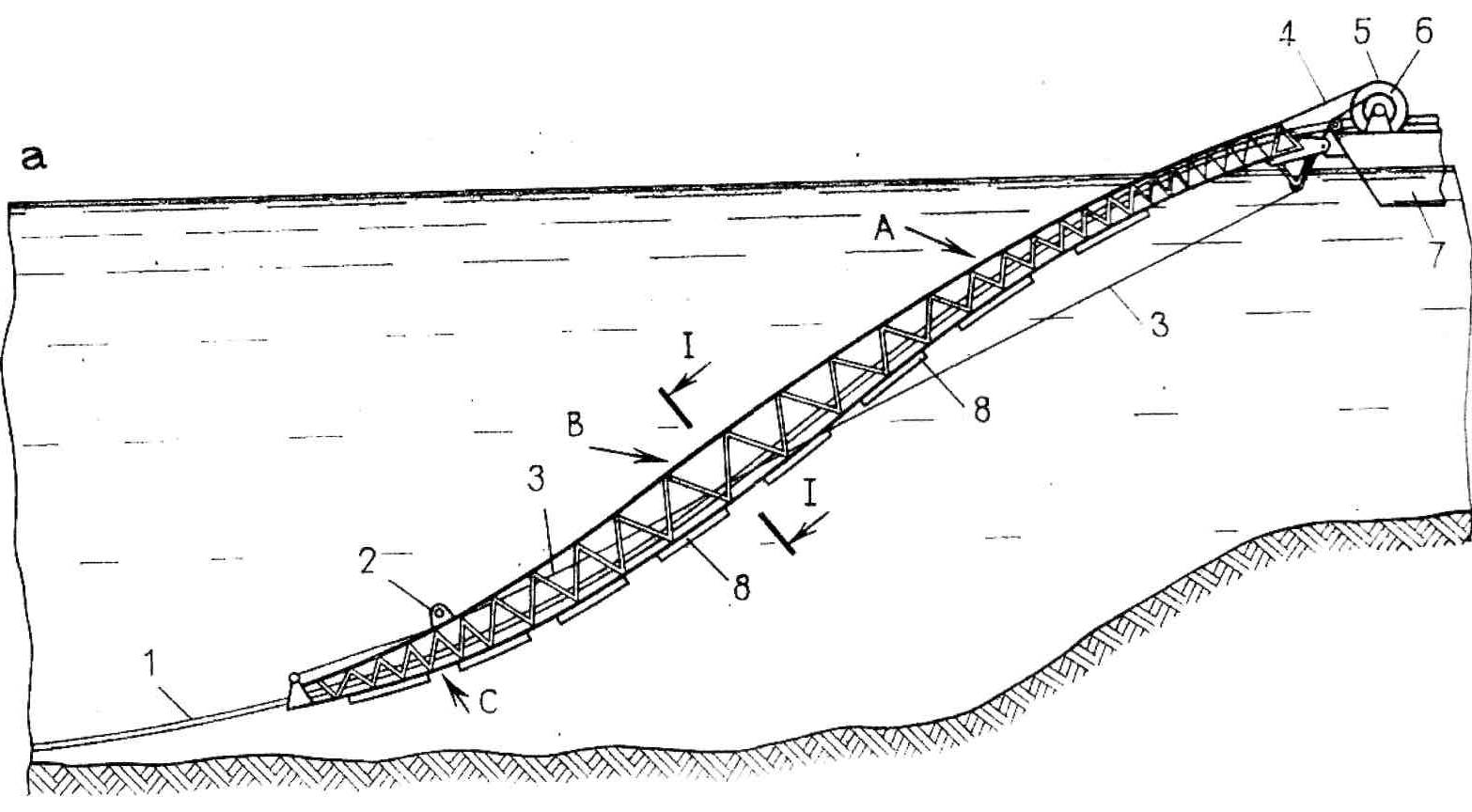

При небольших глубинах укладки (20 – 60 м), чтобы в трубопроводе не возникали чрезмерные напряжения, погружение трубопровода осуществляется с баржи по криволинейному спусковому устройству в корпусе трубоукладочной баржи, оборудованной роликовыми опорами. С увеличением глубины укладки напряжения в трубопроводе возрастают и для их снижения применяют дополнительные поддерживающие устройства в виде понтонов или различных типов стрингеров (рис. 15.11).

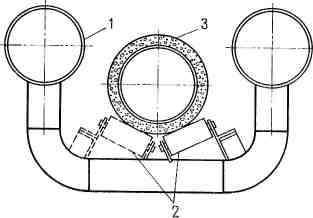

На трубоукладочных баржах первого поколения применялись в основном прямолинейные стрингеры. Прямолинейный стрингер представляет собой жесткую конструкцию, состоящую из двух длинных трубчатых понтонов, соединенных поперечными балками, на которых размещены роликоопоры, конструкция которых приведена на рис. 15.12.

|

Рис. 15.11. Схема трубоукладочной баржи с прямолинейным стрингером. 1 – точка перегиба трубы; 2 - трубопровод; 3 – прямолинейный стрингер; 4 – баржа. |

|

Рис. 15.12. Поперечное сечение стрингера. 1 – трубчатый понтон; 2 - роликовая опора; 3 – трубопровод. |

Роликоопора состоит из двух роликов, расположенных перпендикулярно понтонам с некоторым наклоном внутрь и образующих как бы ложе или желоб для трубопровода. При погружении трубопровод перемещается по вращающимся роликам, служащим для него опорой. Стрингер крепится в кормовой части укладочной баржи и является продолжением ее спускового устройства. Угол наклона прямолинейного стрингера небольшой, он примерно равен наклону спускового устройства у кормы баржи, а длина его равна 4 - 5 глубинам моря в месте укладки. Для ограничения напряжений на провисающем участке трубопровода стрингер должен сопровождать его почти до самого дна.

Большие глубины укладки требуют применения стрингеров большой длины - до 150—210 м. Однако такие стрингеры превышают длину баржи, менее управляемы, они подвержены значительным гидродинамическим воздействиям во время штормов и при транспортировке, имеют большую массу, поэтому для их подъема на баржу требуются специальные плавучие краны большой грузоподъемности. При их использовании также усложняется балластировка судна. Диапазон глубин для укладки трубопровода с прямолинейным стрингером ограничен: для различных глубин требуются стрингеры различной длины. Место закрепления стрингера к трубоукладочной барже называется, «шарниром стрингера». Шарнир стрингера - наиболее уязвимое место конструкции, опасность его разрушения, а также трубопровода возрастает с увеличением длины стрингера.

Применение прямолинейных стрингеров эффективно при относительно небольших глубинах моря и отсутствии значительного волнения. Прямолинейный стрингер позволяет осуществить быстрое погружение его вместе с трубопроводом на морское дно при возникновении шторма. Длинный прямой жесткий стрингер все еще широко применяется, хотя с точки зрения технологии строительства он устарел. Используется также жесткий стрингер для укладки трубопроводов на больших глубинах, с этой целью его изгибают с заданной кривизной. Криволинейный жесткий стрингер позволяет увеличить угол наклона трубопровода на конце стрингера.

Практический эффект от применения жесткого криволинейного стрингера невелик. Жесткость стрингера в 4 - 10 раз больше, чем трубы, и упругий изгиб его возможен только при больших нагрузках. Эти нагрузки вызывают лишь незначительные увеличения упругой деформации стрингера, и соответствующие изменения его кривизны и угла наклона недостаточны. Профиль жесткого криволинейного стрингера зафиксирован и не может быть изменен при укладке трубопровода. Кроме того, большие нагрузки, создаваемые массой трубы и стрингера, ухудшают маневренность при укладке и увеличивают опасность разрушения стрингера.

Погружение криволинейного жесткого стрингера вместе с трубопроводом при возникновении шторма более сложно, чем прямолинейного.

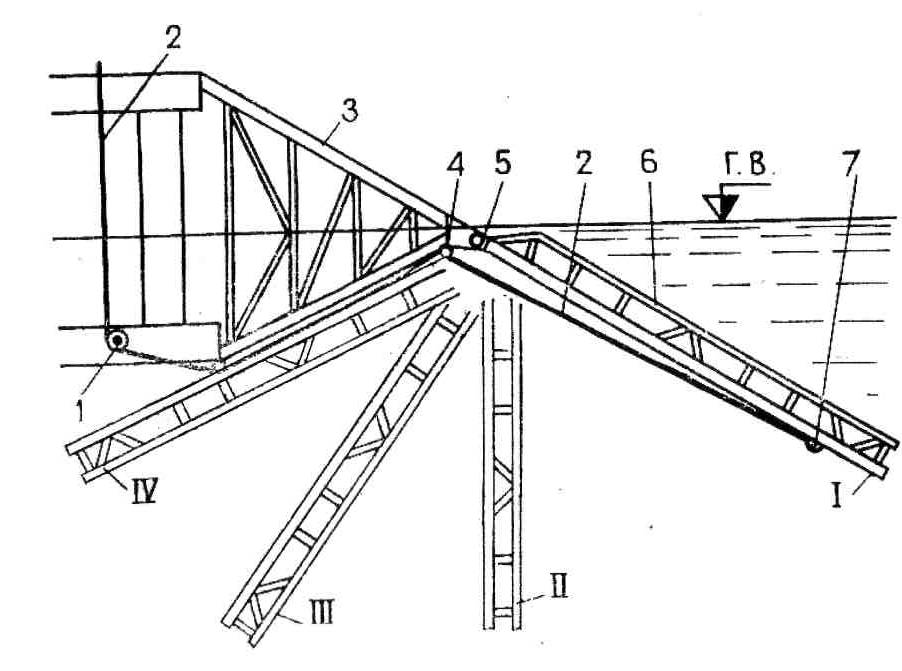

Более совершенным в этом отношении является шарнирный криволинейный стрингер, который состоит из нескольких секций-сегментов, соединенных между собой специальными шарнирами. Форма шарнирного стрингера не является постоянной и может быть изменена в зависимости от условий укладки трубопровода путем регулирования в определенных ограниченных пределах вертикальных смещений секций вокруг шарнира. Секции стрингера имеют понтоны или специальные отсеки с регулируемой плавучестью, которые можно заполнять балластом (водой) для обеспечения необходимого положения трубопровода.

При укладке трубопровода на небольшой глубине шарнирный стрингер принимает форму близкую к прямой, т. е. ведет себя как обычный прямолинейный стрингер. С увеличением глубины укладки увеличивается длина провисающего участка трубопровода между концом стрингера и дном, и для уменьшения напряжений на вогнутом провисающем участке необходимо создавать в трубопроводе продольное усилие с помощью натяжных устройств. Гибкость стрингера в вертикальной плоскости и возможность эффективного использования натяжения трубопровода позволяет укладывать его на больших глубинах при сравнительно небольшой длине стрингера. На рис. 15.13 показаны различные формы, принимаемые шарнирным стрингером при укладке трубопровода на малые, средние и большие глубины.

Трубопровод, опирающийся на свободно вращающийся стрингер, подвержен усталостному разрушению от волнового воздействия. Под воздействием волн и килевой качки укладочной баржи стрингер периодически поднимается и опускается, для защиты трубопровода от повреждения в таких ситуациях шарниры стрингера оборудованы стопорами, ограничивающими минимальный радиус его кривизны в вертикальной плоскости.

Гибкость и предельная жесткость стрингера зависят от конструкции упругого шарнира и геометрии сегментных секций. При предельном радиусе кривизны стрингер становится жестким, и дальнейшее увеличение нагрузки может вызвать его повреждение.

-

Рис. 15.13. Положения шарнирного стрингера при укладке трубопровода на различных глубинах.

1 - трубопровод; 2 - стрингер; 3 – баржа.

Шарнирный стрингер обладает некоторой гибкостью, и в горизонтальном направлении допускается, поворот в 2 - 3о между сегментами. Возможность регулировать искривление стрингера в горизонтальной плоскости позволяет при сильном поперечном течении ориентировать баржу во время укладки против течения, что значительно уменьшает напряжения в провисающем участке трубопровода. При сильных волнениях и течении кривизна трубопровода может быть уменьшена созданием значительно больших продольных усилий в трубопроводе по сравнению с теми, которые требуются в нормальных условиях. Гибкость шарниров в вертикальной и горизонтальной плоскостях значительно снижает динамические нагрузки на стрингер при волнении, что обеспечивает лучшие условия для укладки трубопровода.

Основные преимущества шарнирного стрингера по сравнению с жестким прямым стрингером следующие:

- диапазон глубин в несколько раз больше, чем у жесткого стрингера той же длины;

- обладает лучшей маневренностью в морских условиях, поскольку имеет меньшую длину;

- реакция между трубой и стрингером распределяется равномерно по длине стрингера, что позволяет поддерживать трубопровод без концентраций напряжений в отличие от прямого стрингера, у которого реакция от массы трубы концентрируется на концах;

-меньшая стоимость вследствие возможности регулирования длины стрингера путем монтажа большого или меньшего числа секций применительно к различным глубинам укладки по сравнению с использованием нескольких жестких стрингеров;

- возможность управления поведением конструкции с компенсацией воздействия течения перемещением баржи против течения, изменением осевого натяжения трубопровода и регулированием плавучести стрингера.

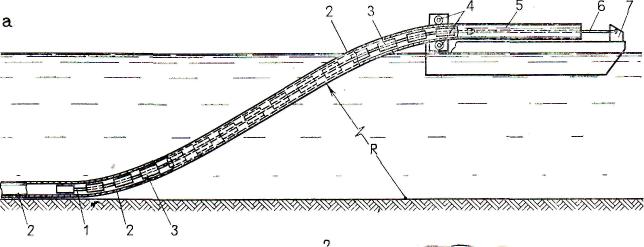

Стрингеры, в зависимости от глубины укладки трубопровода и параметров трубы, имеют различное конструктивное решение (рис. 15.14 – 15.17), которые бывают рамного типа, со спусковой рампой, в виде складной фермы, в виде внутреннего стрингера и т.д.

При укладке трубопровода с помощью шарнирного стрингера необходимо обеспечить достаточный запас его плавучести и создать натяжение трубопровода.

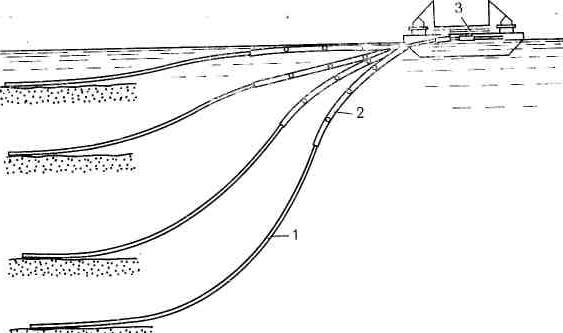

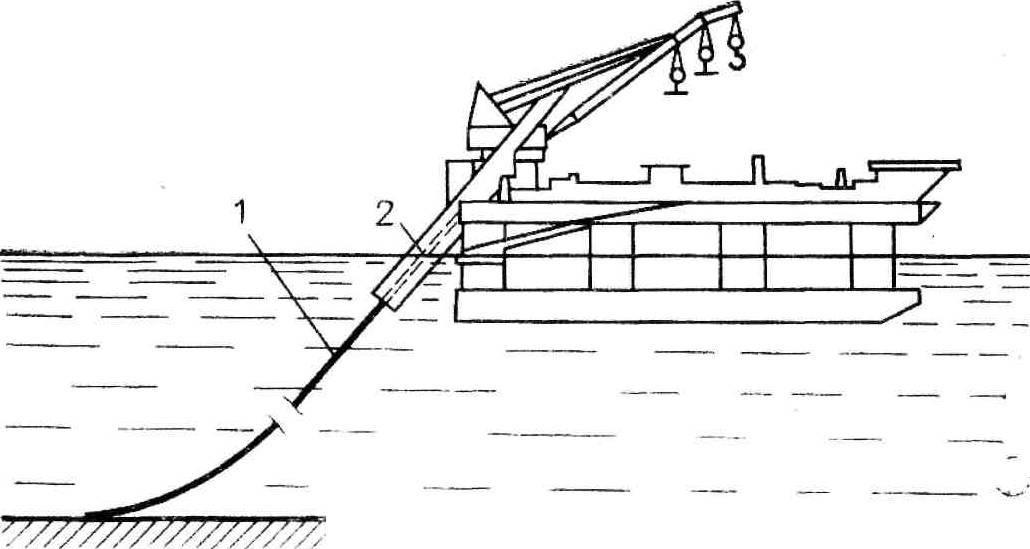

15.6.1.2. Укладка трубопровода с судна, оборудованного барабаном

Баржи с барабаном впервые были использованы при прокладке трубопровода диаметром 75 мм для перекачки горючего в 1944 г. во время высадки десанта в Нормандии. Позднее этот метод укладки трубопровода применялся в Мексиканском заливе. В 1969 г. в Северном море со специально созданной баржи этим методом успешно укладывались трубы диаметром 152 - 305 мм на глубину 150 м.

В настоящее время конструкция трубоукладочного судна с барабаном значительно усовершенствована и предназначена для укладки глубоководных трубопроводов. Технологический процесс монтажа и укладки трубопровода с судна, оборудованного барабаном, существенно отличается от укладки с обычных трубоукладочных барж. Операции по монтажу и укладке трубопровода выполняются в следующем порядке:

-

Рис. 15.14. Конструкция рамного шарнирного стрингера

1 - трубопровод; 2- кронштейн; 3, 4 – трос; 5 - лебёдка; 6 – барабан лебёдки; 7 – трубоукладочное судно; 8 – понтон.

Рис. 15.15. Трубоукладочное судно, оборудованное спусковой рампой

1 - трубопровод; 2- наклонная спусковая рампа

Рис. 15.16. Конструкция стрингера в виде шарнирной складной фермы

1 – ролик; 2 –трос; 3 – наклонная спусковая рампа; 4 – серьга; 5 –шарнир; 6 - стрингер; 7 - серьга2- рампа

I, II, III, IY – последовательность положения стрингера.

В нерабочем положении (при возникновении волнения и после окончания работ) стрингер складывается в позицию IY и закрепляется замком

Рис. 15.17. Конструкция внутреннего стрингера

1 – направляющая труба 2 - трубопровод; - стрингер; 3 – каретки; 4 - фиксирующие ролики; 5 - пристыкованная труба; 6 - удерживающий трос; 7 – опора для крепления троса.

- трубы с нанесенным изоляционно-защитным покрытием доставляют на береговую строительную площадку, где их сваривают в плети длиной около 1,5 км и осуществляют контроль сварных стыков и их изоляции;

- затем плети труб наматывают на катушки большого диаметра, длина наматываемой на катушку плети соответствует длине трубопровода на барабане судна.

- после подхода трубоукладочной баржи к строительной площадке трубопровод сматывают с катушки на барабан судна и трубоукладочное судно направляется к месту укладки подводного трубопровода;

- конец трубопровода на барабане соединяют сваркой с ранее уложенным участком трубопровода, а в начальной стадии укладки прикрепляют к заранее подготовленной анкерной системе;

- далее трубопровод укладывают с барабана на морское дно при движении судна вдоль проектной трассы.

Барабан на судне закрепляется в горизонтальном положении (рис. 15.18) или в вертикальном.