- •Введение

- •1.2 Определение годового объёма работ по техническим воздействиям

- •1.3 Распределение трудоёмкости работ то и тр автомобилей по видам и по производственным подразделениям

- •1.4 Расчет численности работающих на предприятии и их распределение по производственным подразделениям

- •1.5 Определение количества постов в подразделениях

- •1.7 Определение площадей складских и других помещений

- •1.8 Разработка производственной структуры организации схемы организации производства то и тр автомобилей с учётом категории и специализации оас

- •3.3 Описание генерального плана организации (с учетом технологического процесса то и р автомобилей, требований охраны труда и экологической безопасности)

- •4.2 Краткое описание и основные технические характеристики технологического оборудования в соответствии с заданным технологическим процессом

- •4.3 Определение трудоёмкости операций заданного технологического процесса методом микроэлементных нормативов

- •4.4 Определение уровня и степени механизации по заданному технологическому процессу

- •5.2 Разработка и описание объёмно планировочных решений подразделений

- •5.3 Расчёт потребности подразделений в энергоресурсах (световой и силовой электрической энергии, воде и сжатом воздухе)

- •5.4 Разработка мероприятий по энерго- и ресурсосбережению для проектируемых подразделений

- •6 Технико-экономическая оценка проекта

- •Заключение

- •Список литературы

4.4 Определение уровня и степени механизации по заданному технологическому процессу

Оценка механизации производственных процессов ТО и ТР проводится по двум показателям: уровню механизации и степени механизации. Количественные значения этих показателей определяются на основе анализа операций технологических процессов и применяемого при выполнении анализируемых операций технологического оборудования.

Уровень механизации определяется долей (в процентах) механизированного труда в общих трудозатратах, то есть имеет место формула:

|

(4.2) |

где Тм – трудоемкость механизированных операций технологического процесса (по применяемой технологической документации), чел.-мин.;

То – общая трудоемкость всех операций, чел.-мин.

Степень механизации определяется долей (в процентах) замещения рабочих функций человека применяемым технологическим оборудованием в сравнении с полностью автоматизированным технологическим процессом.

Замещение рабочих функций человека оценивается с помощью, так называемой, звенности оборудования Z. Звенность оборудования для предприятий автосервиса изменяется в пределах от 0 до 4 (4 – максимальная звенность оборудования). Тогда имеет место формула:

|

(4.3) |

где Z1, Z2, Z3, Z3,5, Z4 – звенность применяемого оборудования;

M1, M2, M3, M3,5, M4 – число механизированных операций с применением оборудования соответствующей звенности;

4 – максимальная звенность оборудования для предприятия автосервиса;

H – общее число операций.

Результат вычислений уровня и степени механизации технологического процесса на ТР коробки передач (замена первичного вала) автомобиля Lada Vesta представлена в таблице 4.5.

Таблица 4.5 - Результат вычислений уровня и степени механизации технологического процесса на на ТР коробки передач (замена первичного вала) автомобиля Lada Vesta

Наименование операции |

Наименование оборудования, тип, модель |

Произведение ZM при звенности оборудования |

Сумма ZM |

Общее число операций Н |

Трудоёмкость, чел.-мин |

Показатели механизации, % |

|||||||

0 |

1 |

2 |

3 |

3,5 |

4 |

Тм |

То |

У |

С |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

1 Очистить коробку переключения передач |

Автоматическая промывочная установка АМ500AV |

|

|

|

|

+ |

|

3,5 |

1 |

4,0 |

4,2 |

|

|

2 Установить коробку переключения передач на стенд для сборки и разборки двигателей, коробок

|

Ключ динамометрический ГОСТ 25603-83; Головка 7812-2557 1х9 (19) ГОСТ 25604-83 |

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

1,9 |

|

|

3 Снять заднюю крышку

|

Ключ гаечный 7811-0023 (13х15) ГОСТ 2839-80. |

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

1,1 |

|

|

4 Снять синхронизатор 5-ой передачи

|

Ключ гаечный 7811-0023 (17х19) ГОСТ 2839-80. |

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

2,1 |

|

|

5 Снять ведомую шестерню 5-ой передачи

|

Набор инструмента Horex HZ 24.1.111 |

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

1,1 |

|

|

6 Снять подшипник |

То же |

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

1,1 |

|

|

7 Снять ведущую шестерню первичного вала |

<< |

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

1,1 |

|

|

Окончание таблицы 4.5

8 Снять прижимную пластину подшипников

|

Ключ гаечный 7811-0023 (13х15) ГОСТ 2839-80. |

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

3,2 |

|

|

9 Снять фиксатор

|

Ключ гаечный 7811-0023 (15х17) ГОСТ 2839-80. |

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

3,2 |

|

|

10 Снять картер коробки

|

Ключ гаечный 7811-0023 (13х15) ГОСТ 2839-80. |

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

4,6 |

|

|

11 Снять вилки переключения передач

|

Набор инструмента Horex HZ 24.1.111 |

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

12,3 |

|

|

12 Снять первичный и вторичный вал коробки |

То же

|

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

8,2 |

|

|

13 Сборку коробки переключения передач произвести в порядке, обратном разборке

|

Ключ динамометрический ГОСТ 25603-83; Головка 7812-2557 1х9 (15); Головка 7812-2557 1х9 (17); Головка 7812-2557 1х9 (19) ГОСТ 25604-83 |

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

38,0 |

|

|

14 Удалить коробку переключения передач со стенда для сборки и разборки двигателей, коробок |

Ключ гаечный 7811-0023 (17х19) ГОСТ 2839-80. |

+ |

|

|

|

|

|

0,0 |

1 |

0,0 |

1,9 |

|

|

Итого |

- |

- |

- |

- |

- |

- |

- |

- |

14 |

4,0 |

84,0 |

5 |

0,06 |

4.5 Разработка схем технологического процесса для производственных подразделений

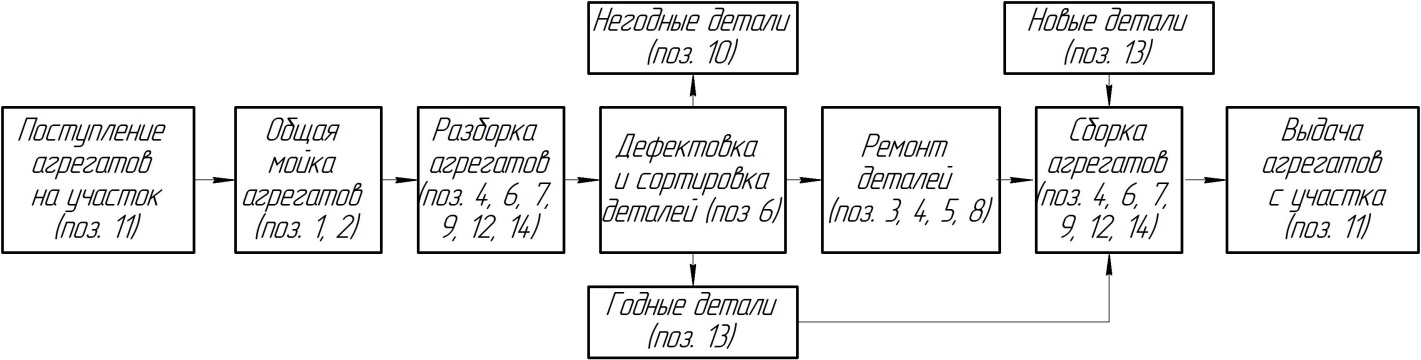

Схема технологического процесса участка агрегатного на рисунке 4.4.

Рисунок 4.4 – Схема технологического процесса участка агрегатного

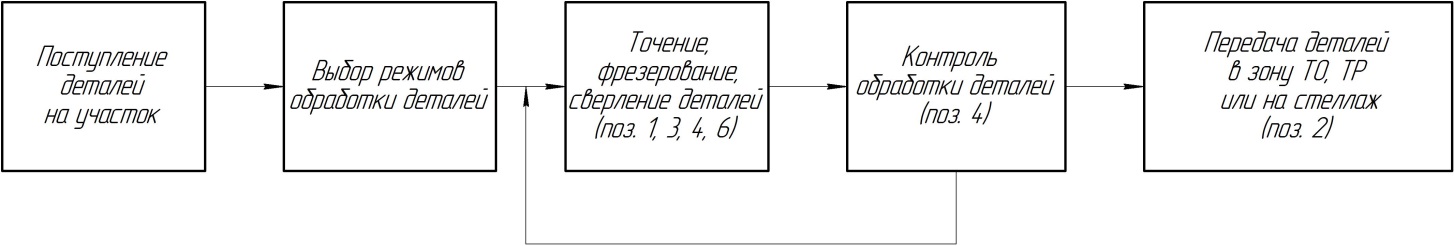

Схема технологического процесса участка слесарно-механического представлена на рисунке 4.5.

Рисунок 4.5 – Схема технологического участка слесарно-механического

5 Разработка объёмно-планировочных решений подразделений

5.1 Назначение и исходные данные для проектирования подразделений.

Назначение участка агрегатного – предназначен для проведения ремонта, разборки и сборки узлов и агрегатов автомобиля.

Режим работы: такой же, как и режим работы ОАС – пятидневная рабочая неделя в полторы смены в сутки каждая продолжительностью 8 часов.

Месторасположение в производственном корпусе : рядом участком слесарно-механическим и отделом главного механика.

Результат компоновочного решения представлен в графической части.

Годовой объем работ участка агрегатного работ равен:

ТД = 4051,56 чел.-ч.

По формуле (1.28) вычисляем технологически необходимое число рабочих участка шинных работ:

Принимаем технологически необходимое число рабочих равно 2 человека.

По формуле (1.29) вычисляем штатное число рабочих:

Принимаем, что штатное число рабочих равно 2 человека.

Назначение участка слесарно-механического – предназначена для восстановления инструмента.

Режим работы: такой же, как и режим работы ОАС – пятидневная рабочая неделя в полторы смены в сутки каждая продолжительностью 8 часов.

Месторасположение в производственном корпусе : рядом участком агрегатный и склад запасных частей и деталей.

Результат компоновочного решения представлен в графической части.

Годовой объем работ участка слесарно-механического:

ТД = 6482,49 чел.-ч.

По формуле (1.28) вычисляем технологически необходимое число рабочих участка слесарно-механического:

Принимаем, технологически необходимое число рабочих равно 3 человека.

По формуле (1.29) вычисляем штатное число рабочих:

Принимаем, что штатное число рабочих равно 3 человека.