- •К.В. Беляев

- •ПЕРСПЕКТИВНАЯ КОНСТРУКЦИЯ ОБОРУДОВАНИЯ ДЛЯ УСТРАНЕНИЯ СЕГРЕГАЦИИ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

- •И.В. Бехштедт

- •АНАЛИЗ КОНСТРУКЦИЙ ТРУБОУКЛАДЧИКОВ ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ

- •Я.А. Земляная

- •ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ УПЛОТНЕНИЯ МНОГОЩЕБЕНИСТЫХ ТЕРМОПЛАСТИЧНЫХ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

- •И.С. Кузнецов

- •ВЫБОР ПАРАМЕТРОВ ФРЕЗЕРНОГО РАБОЧЕГО ОБОРУДОВАНИЯ ЭКСКАВАТОРА

- •СЕПАРАЦИЯ НЕФТИ НА ПЛАВУЧИХ ПЛАТФОРМАХ

- •В.В. Плохих

- •К ВОПРОСУ РАСЧЕТА ПАРАМЕТРОВ ФРЕЗЕРОВАНИЯ РЕЗЦОМ ДОРОЖНОЙ ХОЛОДНОЙ ФРЕЗЫ

- •Г.Г. Бурый

- •КОВШ ГИДРАВЛИЧЕСКОГО ЭКСКАВАТОРА НОВОЙ КОНСТРУКЦИИ

- •И.С. Бычков

- •АНАЛИЗ МОДИФИЦИРОВАННЫХ ВЫНОСНЫХ ОПОР ДЛЯ ГРУЗОПОДЪЕМНЫХ МАШИН

- •СИСТЕМЫ ГРУППОВОГО УПРАВЛЕНИЯ РОБОТАМИ

- •КОВШИ ЭКСКАВАТОРОВ АКТИВНОГО ДЕЙСТВИЯ

- •И.Е. Почекуева

- •ЗАЩИТА ОТ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЙ ЧЕЛОВЕКА-ОПЕРАТОРА ОДНОКОВШОВОГО ЭКСКАВАТОРА, ОБОРУДОВАННОГО ГИДРОУДАРНЫМИ МЕХАНИЗМАМИ

- •С.И. Цехош

- •ОБОСНОВАНИЕ КРИТЕРИЯ ЭФФЕКТИВНОСТИ РАБОЧЕГО ПРОЦЕССА КОММУНАЛЬНОЙ МАШИНЫ

- •ОБЕСПЕЧЕНИЕ ИЗНОСОСТОЙКОСТИ ДЕТАЛЕЙ МАШИН ПОВЫШЕНИЕМ ПРОЧНОСТИ СЦЕПЛЕНИЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ

- •А.И. Ишутинов

- •ЭКОНОМИЧЕСКИЕ АСПЕКТЫ ВОССТАНОВЛЕНИЯ ПРОТЕКТОРА ШИН ГРУЗОВЫХ АВТОМОБИЛЕЙ

- •Д.А. Мурзайкин

- •ВИДЫ ЗАЩИТЫ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ

- •ОБЗОР СОВРЕМЕННОГО СОСТОЯНИЯ РАЗВИТИЯ ТРАНСПОРТНОЙ ОТРАСЛИ И ПЕРСПЕКТИВ СОЗДАНИЯ ЭНЕРГОЭФФЕКТИВНЫХ И ЭКОЛОГИЧЕСКИ ЧИСТЫХ ТРАНСПОРТНЫХ СРЕДСТВ

- •АВТОМАТИЗИРОВАННАЯ ОТДЕЛОЧНАЯ ОБРАБОТКА ДЕТАЛЕЙ ГАЗООБМЕНА ДВИГАТЕЛЕЙ

- •И.А. Шутанов

- •ОЦЕНКА КАЧЕСТВА МАСЛЯНЫХ ФИЛЬТРОВ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ

- •СПОСОБЫ СОСТАВЛЕНИЯ РАСПИСАНИЙ РАБОТЫ АВТОБУСОВ В ОБЛАСТНЫХ ПАССАЖИРСКИХ ПЕРЕВОЗКАХ

- •В.В. Бирюков

- •ВАРИАНТ СОВЕРШЕНСТВОВАНИЯ ПЛАНИРОВАНИЯ ПЕРЕВОЗОК ГРУЗОВ АВТОМОБИЛЬНЫМ ТРАНСПОРТОМ В МЕЖДУГОРОДНЕМ СООБЩЕНИИ

- •Н.А. Лутошкина

- •О НЕОБХОДИМОСТИ УЧАСТИЯ И ВЫСТУПЛЕНИЯ В ВЫЕЗДНЫХ КОНФЕРЕНЦИЯХ

- •В.В. Лыкова

- •РЕЗУЛЬТАТЫ ПЛАНИРОВАНИЯ ПЕРЕВОЗОК ГРУЗОВ ДЛЯ ОБЕСПЕЧЕНИЯ ДЕЯТЕЛЬНОСТИ ЛОГИСТИЧЕСКОЙ СИСТЕМЫ ДОРОЖНО-РЕМОНТНОГО КОМПЛЕКСА

- •Ф.И. Садыков

- •ОБЗОР СУЩЕСТВУЮЩИХ ПОЛОЖЕНИЙ ОРГАНИЗАЦИИ МЕЖДУГОРОДНИХ ПЕРЕВОЗОК ГРУЗОВ

- •Е.С. Федосеенкова

- •ДЕСКРИПТИВНАЯ МОДЕЛЬ ФУНКЦИОНИРОВАНИЯ СОВОКУПНОСТИ МИКРО АВТОТРАНСПОРТНЫХ СИСТЕМ ПЕРЕВОЗОК ГРУЗОВ С УЧЕТОМ НЕРАВНОМЕРНОСТИ РАБОТЫ АВТОТРАНСПОРТНЫХ СРЕДСТВ

- •В.В. Холоша

- •РЕЗУЛЬТАТЫ ПЛАНИРОВАНИЯ ПЕРЕВОЗОК ГРУЗОВ ДЛЯ ОБЕСПЕЧЕНИЯ ДЕЯТЕЛЬНОСТИ ЛОГИСТИЧЕСКОЙ СИСТЕМЫ АГРОПРОМЫШЛЕННОГО КОМПЛЕКСА

- •ОБЕСПЕЧЕНИЕ БЕЗОПАНОСТИ ДВИЖЕНИЯ НА ПЕШЕХОДНЫХ ПЕРЕХОДАХ В Г. ОМСКЕ

- •Д.С. Ивченко

- •ПОВЫШЕНИЕ СКОРОСТЕЙ ДВИЖЕНИЯ НА АВТОМОБИЛЬНЫХ ДОРОГАХ РЕСПУБЛИКИ БЕЛАРУСЬ: ПРОБЛЕМНОЕ ПОЛЕ И ПЕРСПЕКТИВЫ РАЗВИТИЯ НАПРАВЛЕНИЯ

- •А.А. Матвеев

- •ЭФФЕКТИВНОСТЬ ТОРМОЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА В ЗАВИСИМОСТИ ОТ СОСТОЯНИЯ ДОРОЖНОЙ СРЕДЫ

- •АУДИТ КАК ДОПОЛНИТЕЛЬНЫЙ МЕТОД ПРОВЕРКИ БЕЗОПАСНОСТИ ДОРОЖНОГО ДВИЖЕНИЯ

- •А.А. Шереметьева

- •ПОВЫШЕНИЕ КАЧЕСТВА ПРОЦЕССА ПОДГОТОВКИ ВОДИТЕЛЕЙ КАТЕГОРИИ «В» НА ПРАКТИЧЕСКИХ ЗАНЯТИЯХ В УСЛОВИЯХ УДС

- •СОВРЕМЕННЫЕ ПРОБЛЕМЫ И НАПРАВЛЕНИЯ РАЗВИТИЯ СТРОИТЕЛЬСТВА ДЕРЕВОЖЕЛЕЗОБЕТОННЫХ ПРОЛЕТНЫХ СТРОЕНИЙ

- •И.И. Готовцев

- •СОСТОЯНИЕ ВОПРОСА И ПУТИ СОВЕРШЕНСТВОВАНИЯ ДОЩАТО-ГВОЗДЕВЫХ ПРОЛЕТНЫХ СТРОЕНИЙ

- •СОВРЕМЕННЫЕ ПРОБЛЕМЫ И НАПРАВЛЕНИЯ РАЗВИТИЯ ИСПОЛЬЗОВАНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В МОСТОСТРОЕНИИ

- •Ю.А. Ковтун

- •СОВРЕМЕННЫЕ ПРОБЛЕМЫ И НАПРАВЛЕНИЯ РАЗВИТИЯ ИСПОЛЬЗОВАНИЯ БЕТОНОВ С ВЫСОКИМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ

- •Г.А. Крыжановский

- •ОСОБЕННОСТИ ПОГРУЖЕНИЯ СВАЙ В РАЗЛИЧНЫХ ГРУНТОВЫХ УСЛОВИЯХ

- •Д.А. Тряпкин

- •МЕТОДИКА РАСЧЕТА ЛЕДОВЫХ ПЕРЕПРАВ УСИЛЕННЫХ, МЕТАЛЛИЧЕСКИМИ ПОНТОННЫМИ КОНСТРУКЦИЯМИ ИЗ ДВУХОПОРНЫХ ПАРОМОВ

- •А.Д. Бабаян

- •МОДЕЛИРОВАНИЕ ГЕОТЕХНИЧЕСКОГО ОБСЛЕДОВАНИЯ ФУНДАМЕНТОВ И ОСНОВАНИЙ ЗДАНИЙ

- •ИСПОЛЬЗОВАНИЕ ЭЛЕМЕНТОВ УПРАВЛЕНИЯ MS EXCEL ПРИ РАСЧЕТЕ ИЗГИБАЕМЫХ ЭЛЕМЕНТОВ МЕТОДОМ КОНЕЧНЫХ РАЗНОСТЕЙ

- •А.М. Мороз

- •ПИЛОТНЫЙ ПРОЕКТ РЕКОНСТРУКЦИИ ПАРКА КУЛЬТУРЫ И ОТДЫХА В САО ГОРОДА ОМСКА

- •Е.Н. Федорчук

- •Т.А. Лашевич

- •РАЗРАБОТКА АВТОМАТИЧЕСКОГО РАСЧЕТНОГО АЛГОРИТМА ПО РАСЧЕТУ ПРОФИЛИРОВАННОГО НАСТИЛА С УЧЕТОМ ЕГО ОРТОТРОПНЫХ СВОЙСТВ

- •Е.В. Чекмарева

- •ОБМЕРНАЯ ПРАКТИКА: ВЧЕРА, СЕГОДНЯ, ЗАВТРА

- •К.В. Беляев

- •ИССЛЕДОВАНИЕ МОДИФИЦИРОВАННОГО АСФАЛЬТОБЕТОНА

- •А.К. Бухалец

- •В.В. Пугач

- •БЕТОНЫ ДЛЯ ДОРОЖНЫХ И АЭРОДРОМНЫХ ПОКРЫТИЙ

- •В.В. Дорофеев

- •ПРИМЕНЕНИЕ БОЯ КЕРАМИЧЕСКОГО КИРПИЧА В КАЧЕСТВЕ ДОБАВКИ К ЦЕМЕНТУ

- •ПЕРСПЕКТИВНЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

- •А.И. Хохлов

- •Е.Ф. Факова

- •ТЕХНОЛОГИЯ УТИЛИЗАЦИИ ЗОЛЫ УНОСА ГРЭС В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

- •Е.Н. Шаламова

- •С.А. Чудинов

- •ВНЕДРЕНИЕ ИННОВАЦИОННЫХ ТЕХНОЛОГИЙ, КОНСТРУКЦИЙ И МАТЕРИАЛОВ В ДОРОЖНОМ ХОЗЯЙСТВЕ

- •К.А. Батенков

- •АНАЛИЗ НАДЕЖНОСТИ МНОГОПОЛЮСНЫХ СЕТЕЙ СВЯЗИ НА ОСНОВЕ МЕТОДА ПОЛНОГО ПЕРЕБОРА ТИПОВЫХ СОСТОЯНИЙ

- •РАЗРАБОТКА ИНФОРМАЦИОННО-УПРАВЛЯЮЩИХ УСТРОЙСТВ И СИСТЕМ НА ОСНОВЕ AVR-КОНТРОЛЛЕРОВ И ARDUINO

- •ЗАКОНОДАТЕЛЬСТВО И ОТВЕТСТВЕННОСТЬ ОПЕРАТОРА ПРИ НАРУШЕНИИ ОБРАБОТКИ ПЕРСОНАЛЬНЫХ ДАННЫХ В РОССИИ И СТРАНАХ ЕВРОПЫ

- •А.С. Данилова

- •МОДЕЛИРОВАНИЕ ПРОЦЕССА СДЕЛКИ ДЛЯ РАЗРАБОТКИ ИНТЕЛЛЕКТУАЛЬНОЙ ИНФОРМАЦИОННОЙ СИСТЕМЫ НА ПРИМЕРЕ ИПОТЕЧНОГО КРЕДИТОВАНИЯ

- •Н.Е. Парыгин

- •КОНЦЕПЦИЯ ИНФОРМАЦИОННОЙ СИСТЕМЫ ОБРАБОТКИ ЗАКАЗОВ ПО АВТОМАТИЗАЦИИ НЕФТЯНЫХ И ГАЗОВЫХ МЕСТОРОЖДЕНИЙ

- •М.В. Сирянина

- •И.В. Шаповалов

- •Д.В. Суховой

- •А.С. Дорожкин

- •МОДЕЛИРОВАНИЕ ПРОЦЕССА ВЕДЕНИЯ ДОГОВОРНОЙ ДЕЯТЕЛЬНОСТИ С ПРИМЕНИЕМ ЭЛЕКТРОННОЙ ПОДПИСИ

- •Е.Ю. Белоградова

- •АНАЛИЗ СВОЕВРЕМЕННОСТИ ДОСТАВКИ ГРУЗОВ НА ПРИМЕРЕ АО «ДПД РУС»

- •СТРАТЕГИЧЕСКОЕ ПЛАНИРОВАНИЕ ДЕЯТЕЛЬНОСТИ В ОБЛАСТИ УПРАВЛЕНИЯ КАЧЕСТВОМ НА ПРЕДПРИЯТИИ

- •М.О. Каюмова

- •КАЙДЗЕН В УСЛОВИЯХ РОССИЙСКИХ РЕАЛИЙ

- •АНАЛИЗ МАТЕРИАЛЬНЫХ ПОТОКОВ В РАСПРЕДЕЛИТЕЛЬНОМ ЦЕНТРЕ СЕТЕВОЙ КОМПАНИИ

- •О.В. Климова

- •М.В. Лятинкова

- •АНАЛИЗ РАБОТЫ ТРАНСПОРТА ОБЩЕГО ПОЛЬЗОВАНИЯ ОМСКОЙ ОБЛАСТИ

- •К.А. Луценко

- •И.А. Тарасевич

- •ИННОВАЦИОННАЯ ДЕЯТЕЛЬНОСТЬ В СИСТЕМЕ МЕЖДУНАРОДНОГО ТРУБОПРОВОДНОГО ТРАНСПОРТА НЕФТИ

- •Р.К. Мусин

- •АНАЛИЗ ТРАНСПОРТНО-ЛОГИСТИЧЕСКОЙ ДЕЯТЕЛЬНОСТИ АО «ОМСКИЙ БЕКОН»

- •Д.С. Ниценко

- •АНАЛИЗ ПРОБЛЕМ РАЗРАБОТКИ И ВНЕДРЕНИЯ СИСТЕМ КАЧЕСТВА НА СОВРЕМЕННЫХ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЯХ

- •В.А. Стреленко

- •СИСТЕМА МЕНЕДЖМЕНТА КАЧЕСТВА В СТРОИТЕЛЬСТВЕ

- •АНАЛИЗ СОВЕРШЕНСТВОВАНИЯ КОНЦЕПЦИЙ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА И LEAN MANUFACTURING

- •Т.С. Щепанова

- •СИСТЕМА КАЧЕСТВА КАК ОСНОВА ЭФФЕКТИВНОГО УПРАВЛЕНИЯ ПРЕДПРИЯТИЕМ

- •ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ НА ОСНОВЕ BIM ТЕХНОЛОГИЙ КАК ФАКТОР ПОВЫШЕНИЯ ДОСТОВЕРНОСТИ ПРОЕКТОВ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

- •ОСНОВНЫЕ ЗАДАЧИ И ПРОБЛЕМЫ БИЗНЕС – ПЛАНИРОВАНИЯ В СТРОИТЕЛЬНОЙ ОРГАНИЗАЦИИ

- •ПРОБЛЕМЫ И ПЕРСПЕКТИВЫ ФОРМИРОВАНИЯ ГОТОВНОСТИ СТУДЕНТОВ К НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЙ ДЕЯТЕЛЬНОСТИ В УСЛОВИЯХ РЕАЛИЗАЦИИ АКТУАЛИЗИРОВАННЫХ ФГОС ВО

- •ОСОБЕННОСТИ ОБЩЕПРОФЕССИОНАЛЬНОЙ ПОДГОТОВКИ СПЕЦИАЛИСТОВ ПО ЭКСПЕРТИЗЕ НЕДВИЖИМОСТИ

- •АНАЛИЗ ОПЫТА ОБУЧЕНИЯ ПО НАПРАВЛЕНИЮ ПОДГОТОВКИ «СТРОИТЕЛЬСТВО»

- •РАЗВИТИЕ САМОКОНТРОЛЯ ОБУЧАЮЩИХСЯ КОЛЛЕДЖА

- •А.А. Красникова

- •ТЕСТОВЫЙ КОНТРОЛЬ КАК СРЕДСТВО ПОВЫШЕНИЯ КАЧЕСТВА ОБУЧЕНИЯ ПО ОБЩЕПРОФЕССИОНАЛЬНЫМ ДИСЦИПЛИНАМ В КОЛЛЕДЖЕ

- •Д.А. Паронян

- •АКТИВНЫЕ И ИНТЕРАКТИВНЫЕ МЕТОДЫ ОБУЧЕНИЯ В СИСТЕМЕ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

- •ПРОБЛЕМЫ ОБЩЕПРОФЕССИОНАЛЬНОЙ ПОДГОТОВКИ СПЕЦИАЛИСТОВ ПО УНИКАЛЬНЫМ ЗДАНИЯМ И СООРУЖЕНИЯМ

- •Е.В. Чекмарева

- •Т.В. Чекмарева

- •ОПЫТ И НОВЫЕ ВОЗМОЖНОСТИ ВО ВЗАИМОДЕЙСТВИИ ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ С СОЦИАЛЬНЫМИ ПАРТНЕРАМИ

- •К.В. Шурухина

- •РЕАЛИЗАЦИЯ МЕЖПРЕДМЕТНЫХ СВЯЗЕЙ В СРЕДНЕМ ПРОФЕССИОНАЛЬНОМ ОБРАЗОВАНИИ

- •Е.М. Булгакова

- •ПРЕДСТАВЛЕНИЯ О ТЕЛЕСНОЙ КРАСОТЕ В ИСТОРИИ ФИЛОСОФСКОЙ МЫСЛИ

- •А.В. Козлова

- •ПОВСЕДНЕВНАЯ ЖИЗНЬ УЧАЩЕЙСЯ МОЛОДЕЖИ СИБИРИ 1960-Х ГГ. (НА ОСНОВЕ УСТНЫХ ИСТОЧНИКОВ)

- •А.А. Мелентьев

- •К.М. Эрбах

Направление 2. Проблемы и перспективы развития транспортного комплекса

УДК 004.9;621

АВТОМАТИЗИРОВАННАЯ ОТДЕЛОЧНАЯ ОБРАБОТКА ДЕТАЛЕЙ ГАЗООБМЕНА ДВИГАТЕЛЕЙ

К.А. Тараданов, студент гр. НТС-15А1; А.А. Трифонов, студент гр. НТС-15А1;

А.А.Терехов, студент гр. НТС-15А1

Федеральное государственное бюджетное образовательное учреждение высшего

СибАДИобразования «Сибирский государственный автомобильно-дорожный университет (СибАДИ)», Омск, Россия

Аннотац я. В статье пр ведены результаты обобщений и исследований снижения трудоемкости ф н шной обработки при условии обеспечения требований качества деталей ДВС. Решение задач рассмотрено за счет назначения условий автоматизированной струйноабразивной обработки проточной части деталей с соблюдением требований предшествующей обработки концевыми фрезами с со людением режима встречного и попутного фрезерования в автоматиз рованном ц кле. Результаты разработок предложено рекомендовать для условий производства деталей, о служ вания ДВС и в ремонтно-восстановительном производстве.

Ключевые слова: с стема газоо мена, производительность, качество, струйно-абразивная, обработка, фрезерован е.

AUTOMATED POST PROCESSING OF PARTS OF GAS EXCHANGE OF THE ENGINE

K.A. Taradanov, student; A.A. Trifonov, student; A.A. Terehov, student

Federal State Budget Educational Institution of Higher Education «The Siberian State Automobile and Highway University», Omsk, Russia

Abstract. The article presents the results of generalizations and studies to reduce the complexity of finishing provided the quality requirements of the engine parts. The decision tasks considered by setting conditions of the automated blasting and processing flow part details in compliance with the requirements of the preceding machining end mills with the observance of the regime of counter and down milling in an automated cycle. The results of the development are proposed to recommend for the conditions of production of parts, maintenance of internal combustion engines and in the repair production.

Keywords: gas exchange, performance, quality, blasting, machining, milling.

Введение

Система газообмена, обеспечивающая заданное перемещение воздуха и отработанных газов в двигателе имеет множество вариантов конструкторско-технологичных решений [1].

Большинство этих современных вариантов предусматривают включение в общую компоновку систем узлов турбин компрессоров, входящих в блок турбонаддува. За пределами камеры сгорания двигателя детали узлы этих конструкторских единиц во многом определяют эффективность работы двигателя [2].

Основная часть

В конструкциях двигателей наземных транспортных машин основными деталями турбин и компрессоров являются крыльчатки (колёс) с проточной частью, образованной лопатками.

При производстве, обслуживании и ремонте крыльчаток наибольшую трудоемкость занимают технологические операции обработки проточной части [3].

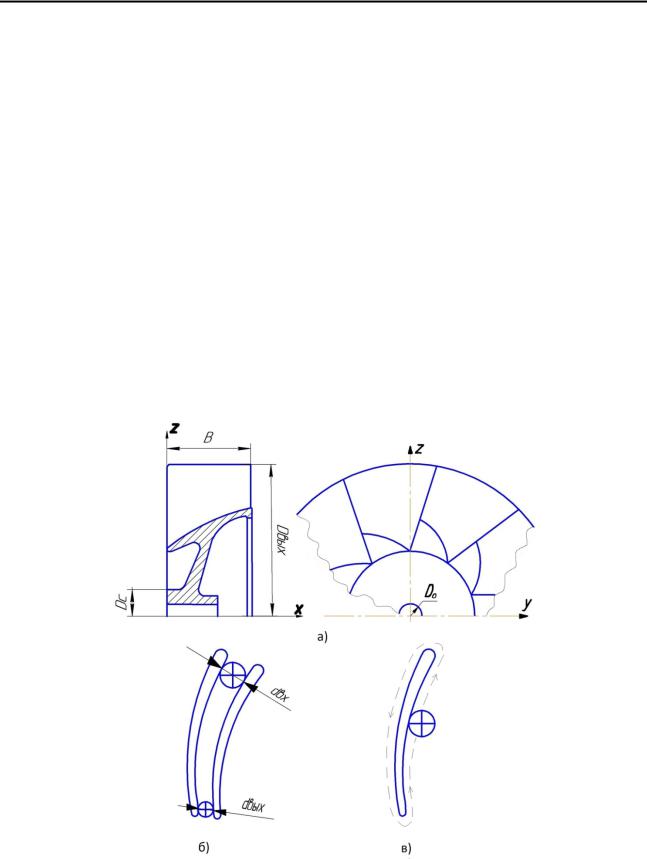

Одна из типовых схем обработки детали приведена на рис.1. К особенностям размерной обработки детали следует отнести:

̶конструкционнымматериалом являются высокопрочные, жаропрочные и коррозионностойкие стали и сплавы имеющие низкую обрабатываемость резанием;

̶ребованияточности проточной части соответствуют ІТ 5-7 и шероховатости Ra 0,5-1,25;

̶элементыпроточной части имеют пониженную жесткость;

90

ФУНДАМЕНТАЛЬНЫЕ И ПРИКЛАДНЫЕ ИССЛЕДОВАНИЯ МОЛОДЫХ УЧЕНЫХ

Сборник материалов III Международнойнаучно практической конференции

̶во многих подобных конструкциях профиль сечений лопаток, как показано на рис.1в, в процессе обработки поверхностей позволяет применять осевые инструменты с линейным контактом с поверхностью детали – концевые фрезы, доводочные шарошки, алмазные стержни [6].

Схема обработки, приведенная на рис.1, характерна для условий изготовления детали, её очистки от наслоении в эксплуатации и при восстановлении, связанном с газотермическим напылением и его размерной обработки.

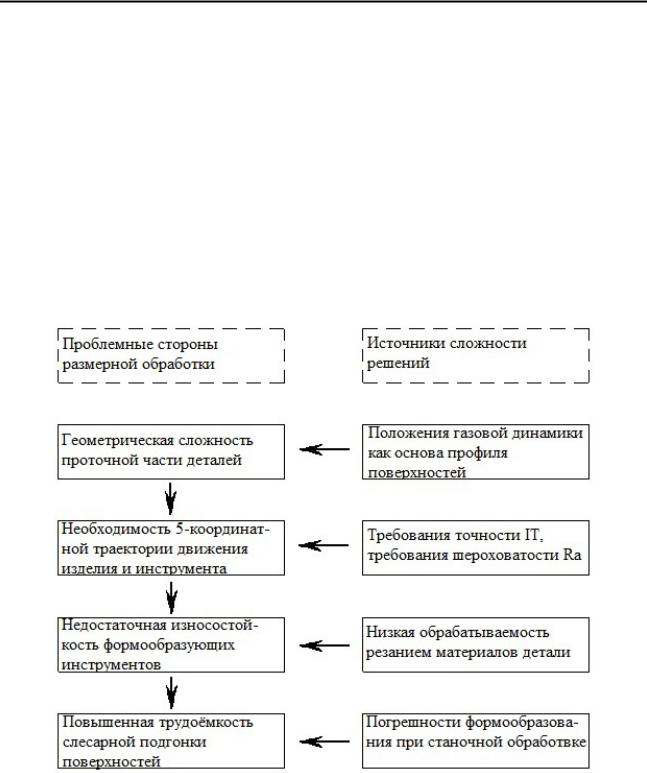

Основные проблемные стороны обработки детали приведены на рис.2.

Определяющей сложностью изготовления, обслуживания и восстановления детали является сочетание низкой обрабатываемости материала детали, низкой жесткости обрабатываемых

элементов, повышенные требований точности и шероховатости поверхностей и их геометрическая сложность [4].

СибАДИприменительно к услов ям фрезерования концевыми фрезами на 5-ти координатном вертикальнофрезерном станке с ЧПУ.

овременные машиностроительные технологии содержат варианты технологических систем отделочно-зач стной обработки, соответствующих решаемым задачам [5]. Однако эти процессы

эффективны |

при |

услов |

обеспечения |

заданных требований точности и |

шероховатости на |

предшествующ х операц ях. |

|

|

|

||

Принимая |

во |

вн ман е указанные |

особенности формообразования |

обрабатываемых |

|

поверхностей, решен е проблемных сторон проведено по двум направлениям:

̶ обосноватьуслов я пр менен я эффективного метода финишной абразивной обработки;

̶ обеспеч ть услов я предшествующей о работки |

концевыми инструментами с |

выходными |

||

характерист ками |

точности |

шероховатости, соответствующими последующей |

абразивной |

|

обработки. |

|

|

|

|

При определен |

услов й формирования параметров шероховатости поверхностей проточной |

|||

части по требован ям последующей а разивной обработки рассмотрены возможности управления |

||||

этими параметрами пр менен ем схем встречного |

попутного фрезерования. Задачи решены |

|||

Рисунок 1 – Крыльчатка компрессора: а)-общая схема; б)-проточная часть; в)-схема размерной обработки концевым инструментом.

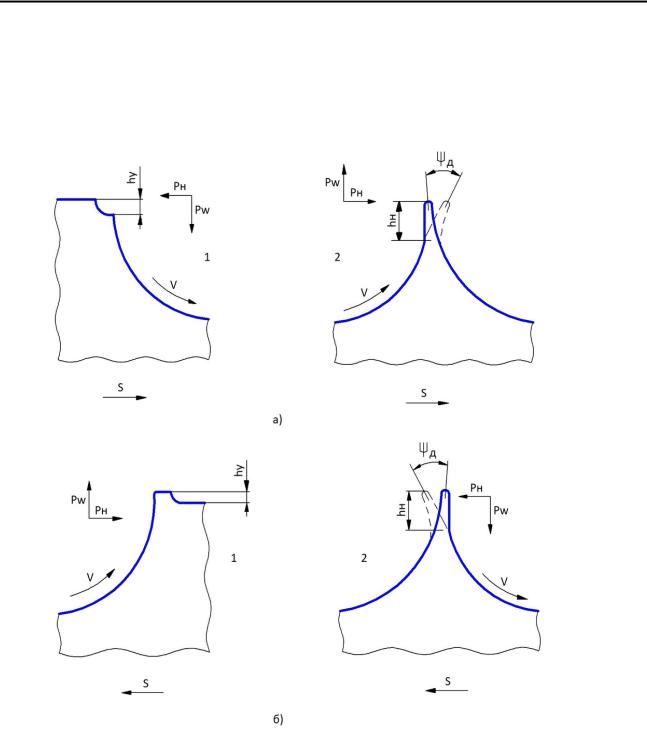

Влияние на высоту неровностей схем попутного и встречного фрезерования иллюстрирует рис.1. В соответствии с приведенной схемой, при формировании высоты неровности имеет значение направления скорости резания на 1-м этапе формирования гребня неровности: от вершины или к вершине (рис.3(а)-1 и 3(б)-1).

91

Направление 2. Проблемы и перспективы развития транспортного комплекса

Действие составляющих силы PH и PW при попутном фрезеровании на этапе формирования первой половины гребня неровности (рис.3(а)-1) вследствие пластической деформации поверхностного слоя этого гребня вызывает образование утяжки материала hy в сторону уменьшения высоты неровности.

Для аналогичной схемы встречного фрезерования (рис.3(б)-1) вследствие изменения

составляющей PW пластическая деформация материала поверхностного слоя вызывает формирование утяжки hy в сторону увеличения высоты неровности. В условиях прерывистого резания, характерного для фрезерования, дополнительным приращением высоты hy является сохранение на этом выступе нароста в случае его образования в рассматриваемых условиях.

На 2-м этапе формирования гребня неровности (рис.3(а)-2 и 3(б)-2) процесс формирования второй половины гребня неровности при соответствующем действии составляющих силы PH и PW СибАДИсопровождается сохранением высоты гребешка неровностей, которая была сформирована на 1-м этапе. Причиной этого является упругая пластическая деформация вершины гребня высотой hH на

угол ᴪд.

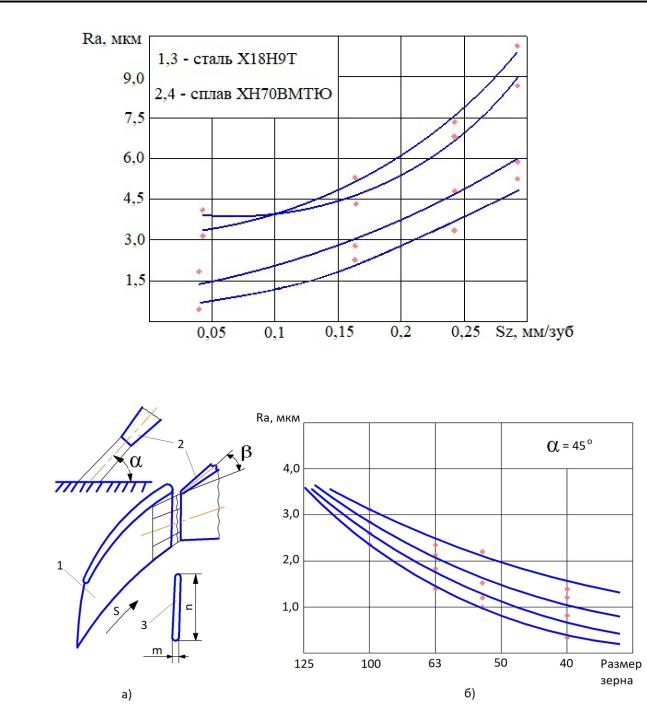

Из рис.3 следует, что меньш е значения высоты неровностей соответствует схеме попутного фрезерован я. Это подтверд ли результаты проведенных исследований при фрезеровании образцов из стали Х18Н9Т сплава ХН7013МТЮ, приведенные на рис.4.

Ранее проведенными сследованиями установлено, что в условиях пониженной жесткости системы « нструментздел е» требованиям повышения производительности в большей мере отвечает схема встречного фрезерования. Этому способствует повышающее жесткость указанной системы действ е результ рующей силы PW (рис.3).

Рисунок 2 – Схема связи проблемных аспектов размерной обработки деталей и их источников.

Сучетом изложенного для рассматриваемых условий рациональными являются: встречное фрезерование для предварительной обработки с удалением максимального припуска, дл чистового перехода – фрезерование попутное.

Для финишной обработки деталей использован метод струйно-абразивной обработки, фрагменты которого приведены на рис.5а.

Сучётом геометрической сложности обрабатываемых поверхностей для проведения опытных работ использован модернизированный вариант струйно-абразивной установки.

Условия опытной обработки включали:

̶заданнуютраекторию перемещения обрабатываемых поверхностей детали;

̶регулируемыйугол атаки X за счёт управляемого угла поворота сопла ᵝ;

92

ФУНДАМЕНТАЛЬНЫЕ И ПРИКЛАДНЫЕ ИССЛЕДОВАНИЯ МОЛОДЫХ УЧЕНЫХ

Сборник материалов III Международнойнаучно практической конференции

̶изменяемую форму сечения сопла для создания заданной формы площади контакта абразива с обрабатываемой поверхностью;

̶регулируемыйрежим обработки;

̶автоматизированный режим обеспечения движений рабочего цикла струйно-абразивной установки средствами системы ЧПУ.

Одним из эффективных условий обеспечения выходных условий процесса обработки является размер применяемого в составе рабочей среды абразивного зерна [7]. Влияние этой характеристики на параметр шероховатости Ra обрабатываемых поверхностей приведён на рис.5б.

СибАДИРисунок 3 – Схема образования микропрофиля при попутном (а) и при встречном (б) фрезеровании.

93

Направление 2. Проблемы и перспективы развития транспортного комплекса

СибАДИРисунок 4 –Зав симость параметра шероховатости от подачи на зуб при фрезеровании концевыми фрезами: 1,2-попутное фрезерование; 3,4-встречное фрезерование

Рисунок 5 – Закономерности формирования шероховатости поверхностей детали при струйно-абразивной обработке:

а)-схема зоны обработки; )-зависимость параметра шероховатости от размера абразивного зерна; 1)- обрабатываемая поверхность; 2)-сопла подачи рабочей среды; 3)-площадь

контакта абразива с поверхностью детали.

Заключение

Результаты обобщения известного опыта и проведенных исследований позволяют сделать выводы:

̶сочетание процесса фрезерования изделий с их последующей струйно-абразивной обработкой наиболее эффективно в условиях автоматизированного управления этими процессами системами ЧПУ;

̶ сочетаниерассматриваемых процессов лезвийной и абразивной обработки имеет широкие возможности в условиях производства деталей и узлов газообмена деталей двигателей, при их техническом обслуживании и восстановлении в ремонтных технологиях.

94

ФУНДАМЕНТАЛЬНЫЕ И ПРИКЛАДНЫЕ ИССЛЕДОВАНИЯ МОЛОДЫХ УЧЕНЫХ

Сборник материалов III Международнойнаучно практической конференции

Библиографический список

1. Машиностроение: Энциклопедия. В 40т. т-з / А.М. Дальский, А.Г. Суслов, Ю.Ф. Назаров и др.; под общ. ред.

А.Г. Суслова – М: Машиностроение, 2002. – 840с. |

|

|

|

|

|

|

|||

2. |

Холщевников, К.А. Теория и расчет лопаточных машин./ К.А. Холщевников, О.Н. Ергин, В.Т. Митрохин – М.: |

||||||||

Машиностроение, 1996. – 432с. |

|

|

|

|

|

|

|

||

3. |

Полетаев, |

В.А. Технология автоматизированного производства лопаток |

газотурбинных двигателей |

/ |

|||||

В.А.Полетаев. – М.: Машиностроение, 2002. – 432с. |

|

|

|

|

|

|

|||

4. |

Панчук, К.Л. Профилирование |

дискового инструмента для |

обработки |

винтовых |

канавок детали |

/ |

|||

К.Л. Панчук, Ю.Н. Вивденко, А.В. Кломов. // Омский научный вестник. – Омск: ОмГТУ, 2008. – №1(64). – С. 35-40. |

|

||||||||

5. |

Вивденко, Ю.Н. Управление ресурсом трибосистем / Ю.Н. Вивденко, Н.Г. Макаренко, С.А. Резин // Военная |

||||||||

СибАДИ |

|||||||||

техника, вооружение и технологии двойного применения в XXI веке. Матер. ІІ Междунар. техн. контр. – Омск, |

|||||||||

2003. – . 106-108. |

|

|

|

|

|

|

|

||

6. |

Вивденко, |

Ю.Н. Механ ческая |

обработка |

крыльчаток |

из |

титановых |

сплавов. |

РТМ-1.4.814-80 |

/ |

Ю.Н. Вивденко, Г. |

. Контарез, М.Я. Барац. – М.:НИАТ, 1982. – 35 с. |

|

|

|

|

|

|||

7. |

пособ бесцентровой абраз вной доводки |

и устройство |

для его осуществления |

/ Ю.Н. Вивденко, |

|||||

Н.Г. Макаренко, А.Н. Головаш. Патент на изобретение RUS 2344919 17.07.2006. |

|

|

|

||||||

Научный руковод тель – В вденко Ю.Н., профессор кафедры АКМТ, доктор технических наук

95