- •К.В. Беляев

- •ПЕРСПЕКТИВНАЯ КОНСТРУКЦИЯ ОБОРУДОВАНИЯ ДЛЯ УСТРАНЕНИЯ СЕГРЕГАЦИИ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

- •И.В. Бехштедт

- •АНАЛИЗ КОНСТРУКЦИЙ ТРУБОУКЛАДЧИКОВ ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ

- •Я.А. Земляная

- •ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ УПЛОТНЕНИЯ МНОГОЩЕБЕНИСТЫХ ТЕРМОПЛАСТИЧНЫХ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

- •И.С. Кузнецов

- •ВЫБОР ПАРАМЕТРОВ ФРЕЗЕРНОГО РАБОЧЕГО ОБОРУДОВАНИЯ ЭКСКАВАТОРА

- •СЕПАРАЦИЯ НЕФТИ НА ПЛАВУЧИХ ПЛАТФОРМАХ

- •В.В. Плохих

- •К ВОПРОСУ РАСЧЕТА ПАРАМЕТРОВ ФРЕЗЕРОВАНИЯ РЕЗЦОМ ДОРОЖНОЙ ХОЛОДНОЙ ФРЕЗЫ

- •Г.Г. Бурый

- •КОВШ ГИДРАВЛИЧЕСКОГО ЭКСКАВАТОРА НОВОЙ КОНСТРУКЦИИ

- •И.С. Бычков

- •АНАЛИЗ МОДИФИЦИРОВАННЫХ ВЫНОСНЫХ ОПОР ДЛЯ ГРУЗОПОДЪЕМНЫХ МАШИН

- •СИСТЕМЫ ГРУППОВОГО УПРАВЛЕНИЯ РОБОТАМИ

- •КОВШИ ЭКСКАВАТОРОВ АКТИВНОГО ДЕЙСТВИЯ

- •И.Е. Почекуева

- •ЗАЩИТА ОТ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЙ ЧЕЛОВЕКА-ОПЕРАТОРА ОДНОКОВШОВОГО ЭКСКАВАТОРА, ОБОРУДОВАННОГО ГИДРОУДАРНЫМИ МЕХАНИЗМАМИ

- •С.И. Цехош

- •ОБОСНОВАНИЕ КРИТЕРИЯ ЭФФЕКТИВНОСТИ РАБОЧЕГО ПРОЦЕССА КОММУНАЛЬНОЙ МАШИНЫ

- •ОБЕСПЕЧЕНИЕ ИЗНОСОСТОЙКОСТИ ДЕТАЛЕЙ МАШИН ПОВЫШЕНИЕМ ПРОЧНОСТИ СЦЕПЛЕНИЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ

- •А.И. Ишутинов

- •ЭКОНОМИЧЕСКИЕ АСПЕКТЫ ВОССТАНОВЛЕНИЯ ПРОТЕКТОРА ШИН ГРУЗОВЫХ АВТОМОБИЛЕЙ

- •Д.А. Мурзайкин

- •ВИДЫ ЗАЩИТЫ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ

- •ОБЗОР СОВРЕМЕННОГО СОСТОЯНИЯ РАЗВИТИЯ ТРАНСПОРТНОЙ ОТРАСЛИ И ПЕРСПЕКТИВ СОЗДАНИЯ ЭНЕРГОЭФФЕКТИВНЫХ И ЭКОЛОГИЧЕСКИ ЧИСТЫХ ТРАНСПОРТНЫХ СРЕДСТВ

- •АВТОМАТИЗИРОВАННАЯ ОТДЕЛОЧНАЯ ОБРАБОТКА ДЕТАЛЕЙ ГАЗООБМЕНА ДВИГАТЕЛЕЙ

- •И.А. Шутанов

- •ОЦЕНКА КАЧЕСТВА МАСЛЯНЫХ ФИЛЬТРОВ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ

- •СПОСОБЫ СОСТАВЛЕНИЯ РАСПИСАНИЙ РАБОТЫ АВТОБУСОВ В ОБЛАСТНЫХ ПАССАЖИРСКИХ ПЕРЕВОЗКАХ

- •В.В. Бирюков

- •ВАРИАНТ СОВЕРШЕНСТВОВАНИЯ ПЛАНИРОВАНИЯ ПЕРЕВОЗОК ГРУЗОВ АВТОМОБИЛЬНЫМ ТРАНСПОРТОМ В МЕЖДУГОРОДНЕМ СООБЩЕНИИ

- •Н.А. Лутошкина

- •О НЕОБХОДИМОСТИ УЧАСТИЯ И ВЫСТУПЛЕНИЯ В ВЫЕЗДНЫХ КОНФЕРЕНЦИЯХ

- •В.В. Лыкова

- •РЕЗУЛЬТАТЫ ПЛАНИРОВАНИЯ ПЕРЕВОЗОК ГРУЗОВ ДЛЯ ОБЕСПЕЧЕНИЯ ДЕЯТЕЛЬНОСТИ ЛОГИСТИЧЕСКОЙ СИСТЕМЫ ДОРОЖНО-РЕМОНТНОГО КОМПЛЕКСА

- •Ф.И. Садыков

- •ОБЗОР СУЩЕСТВУЮЩИХ ПОЛОЖЕНИЙ ОРГАНИЗАЦИИ МЕЖДУГОРОДНИХ ПЕРЕВОЗОК ГРУЗОВ

- •Е.С. Федосеенкова

- •ДЕСКРИПТИВНАЯ МОДЕЛЬ ФУНКЦИОНИРОВАНИЯ СОВОКУПНОСТИ МИКРО АВТОТРАНСПОРТНЫХ СИСТЕМ ПЕРЕВОЗОК ГРУЗОВ С УЧЕТОМ НЕРАВНОМЕРНОСТИ РАБОТЫ АВТОТРАНСПОРТНЫХ СРЕДСТВ

- •В.В. Холоша

- •РЕЗУЛЬТАТЫ ПЛАНИРОВАНИЯ ПЕРЕВОЗОК ГРУЗОВ ДЛЯ ОБЕСПЕЧЕНИЯ ДЕЯТЕЛЬНОСТИ ЛОГИСТИЧЕСКОЙ СИСТЕМЫ АГРОПРОМЫШЛЕННОГО КОМПЛЕКСА

- •ОБЕСПЕЧЕНИЕ БЕЗОПАНОСТИ ДВИЖЕНИЯ НА ПЕШЕХОДНЫХ ПЕРЕХОДАХ В Г. ОМСКЕ

- •Д.С. Ивченко

- •ПОВЫШЕНИЕ СКОРОСТЕЙ ДВИЖЕНИЯ НА АВТОМОБИЛЬНЫХ ДОРОГАХ РЕСПУБЛИКИ БЕЛАРУСЬ: ПРОБЛЕМНОЕ ПОЛЕ И ПЕРСПЕКТИВЫ РАЗВИТИЯ НАПРАВЛЕНИЯ

- •А.А. Матвеев

- •ЭФФЕКТИВНОСТЬ ТОРМОЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА В ЗАВИСИМОСТИ ОТ СОСТОЯНИЯ ДОРОЖНОЙ СРЕДЫ

- •АУДИТ КАК ДОПОЛНИТЕЛЬНЫЙ МЕТОД ПРОВЕРКИ БЕЗОПАСНОСТИ ДОРОЖНОГО ДВИЖЕНИЯ

- •А.А. Шереметьева

- •ПОВЫШЕНИЕ КАЧЕСТВА ПРОЦЕССА ПОДГОТОВКИ ВОДИТЕЛЕЙ КАТЕГОРИИ «В» НА ПРАКТИЧЕСКИХ ЗАНЯТИЯХ В УСЛОВИЯХ УДС

- •СОВРЕМЕННЫЕ ПРОБЛЕМЫ И НАПРАВЛЕНИЯ РАЗВИТИЯ СТРОИТЕЛЬСТВА ДЕРЕВОЖЕЛЕЗОБЕТОННЫХ ПРОЛЕТНЫХ СТРОЕНИЙ

- •И.И. Готовцев

- •СОСТОЯНИЕ ВОПРОСА И ПУТИ СОВЕРШЕНСТВОВАНИЯ ДОЩАТО-ГВОЗДЕВЫХ ПРОЛЕТНЫХ СТРОЕНИЙ

- •СОВРЕМЕННЫЕ ПРОБЛЕМЫ И НАПРАВЛЕНИЯ РАЗВИТИЯ ИСПОЛЬЗОВАНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В МОСТОСТРОЕНИИ

- •Ю.А. Ковтун

- •СОВРЕМЕННЫЕ ПРОБЛЕМЫ И НАПРАВЛЕНИЯ РАЗВИТИЯ ИСПОЛЬЗОВАНИЯ БЕТОНОВ С ВЫСОКИМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ

- •Г.А. Крыжановский

- •ОСОБЕННОСТИ ПОГРУЖЕНИЯ СВАЙ В РАЗЛИЧНЫХ ГРУНТОВЫХ УСЛОВИЯХ

- •Д.А. Тряпкин

- •МЕТОДИКА РАСЧЕТА ЛЕДОВЫХ ПЕРЕПРАВ УСИЛЕННЫХ, МЕТАЛЛИЧЕСКИМИ ПОНТОННЫМИ КОНСТРУКЦИЯМИ ИЗ ДВУХОПОРНЫХ ПАРОМОВ

- •А.Д. Бабаян

- •МОДЕЛИРОВАНИЕ ГЕОТЕХНИЧЕСКОГО ОБСЛЕДОВАНИЯ ФУНДАМЕНТОВ И ОСНОВАНИЙ ЗДАНИЙ

- •ИСПОЛЬЗОВАНИЕ ЭЛЕМЕНТОВ УПРАВЛЕНИЯ MS EXCEL ПРИ РАСЧЕТЕ ИЗГИБАЕМЫХ ЭЛЕМЕНТОВ МЕТОДОМ КОНЕЧНЫХ РАЗНОСТЕЙ

- •А.М. Мороз

- •ПИЛОТНЫЙ ПРОЕКТ РЕКОНСТРУКЦИИ ПАРКА КУЛЬТУРЫ И ОТДЫХА В САО ГОРОДА ОМСКА

- •Е.Н. Федорчук

- •Т.А. Лашевич

- •РАЗРАБОТКА АВТОМАТИЧЕСКОГО РАСЧЕТНОГО АЛГОРИТМА ПО РАСЧЕТУ ПРОФИЛИРОВАННОГО НАСТИЛА С УЧЕТОМ ЕГО ОРТОТРОПНЫХ СВОЙСТВ

- •Е.В. Чекмарева

- •ОБМЕРНАЯ ПРАКТИКА: ВЧЕРА, СЕГОДНЯ, ЗАВТРА

- •К.В. Беляев

- •ИССЛЕДОВАНИЕ МОДИФИЦИРОВАННОГО АСФАЛЬТОБЕТОНА

- •А.К. Бухалец

- •В.В. Пугач

- •БЕТОНЫ ДЛЯ ДОРОЖНЫХ И АЭРОДРОМНЫХ ПОКРЫТИЙ

- •В.В. Дорофеев

- •ПРИМЕНЕНИЕ БОЯ КЕРАМИЧЕСКОГО КИРПИЧА В КАЧЕСТВЕ ДОБАВКИ К ЦЕМЕНТУ

- •ПЕРСПЕКТИВНЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

- •А.И. Хохлов

- •Е.Ф. Факова

- •ТЕХНОЛОГИЯ УТИЛИЗАЦИИ ЗОЛЫ УНОСА ГРЭС В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

- •Е.Н. Шаламова

- •С.А. Чудинов

- •ВНЕДРЕНИЕ ИННОВАЦИОННЫХ ТЕХНОЛОГИЙ, КОНСТРУКЦИЙ И МАТЕРИАЛОВ В ДОРОЖНОМ ХОЗЯЙСТВЕ

- •К.А. Батенков

- •АНАЛИЗ НАДЕЖНОСТИ МНОГОПОЛЮСНЫХ СЕТЕЙ СВЯЗИ НА ОСНОВЕ МЕТОДА ПОЛНОГО ПЕРЕБОРА ТИПОВЫХ СОСТОЯНИЙ

- •РАЗРАБОТКА ИНФОРМАЦИОННО-УПРАВЛЯЮЩИХ УСТРОЙСТВ И СИСТЕМ НА ОСНОВЕ AVR-КОНТРОЛЛЕРОВ И ARDUINO

- •ЗАКОНОДАТЕЛЬСТВО И ОТВЕТСТВЕННОСТЬ ОПЕРАТОРА ПРИ НАРУШЕНИИ ОБРАБОТКИ ПЕРСОНАЛЬНЫХ ДАННЫХ В РОССИИ И СТРАНАХ ЕВРОПЫ

- •А.С. Данилова

- •МОДЕЛИРОВАНИЕ ПРОЦЕССА СДЕЛКИ ДЛЯ РАЗРАБОТКИ ИНТЕЛЛЕКТУАЛЬНОЙ ИНФОРМАЦИОННОЙ СИСТЕМЫ НА ПРИМЕРЕ ИПОТЕЧНОГО КРЕДИТОВАНИЯ

- •Н.Е. Парыгин

- •КОНЦЕПЦИЯ ИНФОРМАЦИОННОЙ СИСТЕМЫ ОБРАБОТКИ ЗАКАЗОВ ПО АВТОМАТИЗАЦИИ НЕФТЯНЫХ И ГАЗОВЫХ МЕСТОРОЖДЕНИЙ

- •М.В. Сирянина

- •И.В. Шаповалов

- •Д.В. Суховой

- •А.С. Дорожкин

- •МОДЕЛИРОВАНИЕ ПРОЦЕССА ВЕДЕНИЯ ДОГОВОРНОЙ ДЕЯТЕЛЬНОСТИ С ПРИМЕНИЕМ ЭЛЕКТРОННОЙ ПОДПИСИ

- •Е.Ю. Белоградова

- •АНАЛИЗ СВОЕВРЕМЕННОСТИ ДОСТАВКИ ГРУЗОВ НА ПРИМЕРЕ АО «ДПД РУС»

- •СТРАТЕГИЧЕСКОЕ ПЛАНИРОВАНИЕ ДЕЯТЕЛЬНОСТИ В ОБЛАСТИ УПРАВЛЕНИЯ КАЧЕСТВОМ НА ПРЕДПРИЯТИИ

- •М.О. Каюмова

- •КАЙДЗЕН В УСЛОВИЯХ РОССИЙСКИХ РЕАЛИЙ

- •АНАЛИЗ МАТЕРИАЛЬНЫХ ПОТОКОВ В РАСПРЕДЕЛИТЕЛЬНОМ ЦЕНТРЕ СЕТЕВОЙ КОМПАНИИ

- •О.В. Климова

- •М.В. Лятинкова

- •АНАЛИЗ РАБОТЫ ТРАНСПОРТА ОБЩЕГО ПОЛЬЗОВАНИЯ ОМСКОЙ ОБЛАСТИ

- •К.А. Луценко

- •И.А. Тарасевич

- •ИННОВАЦИОННАЯ ДЕЯТЕЛЬНОСТЬ В СИСТЕМЕ МЕЖДУНАРОДНОГО ТРУБОПРОВОДНОГО ТРАНСПОРТА НЕФТИ

- •Р.К. Мусин

- •АНАЛИЗ ТРАНСПОРТНО-ЛОГИСТИЧЕСКОЙ ДЕЯТЕЛЬНОСТИ АО «ОМСКИЙ БЕКОН»

- •Д.С. Ниценко

- •АНАЛИЗ ПРОБЛЕМ РАЗРАБОТКИ И ВНЕДРЕНИЯ СИСТЕМ КАЧЕСТВА НА СОВРЕМЕННЫХ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЯХ

- •В.А. Стреленко

- •СИСТЕМА МЕНЕДЖМЕНТА КАЧЕСТВА В СТРОИТЕЛЬСТВЕ

- •АНАЛИЗ СОВЕРШЕНСТВОВАНИЯ КОНЦЕПЦИЙ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА И LEAN MANUFACTURING

- •Т.С. Щепанова

- •СИСТЕМА КАЧЕСТВА КАК ОСНОВА ЭФФЕКТИВНОГО УПРАВЛЕНИЯ ПРЕДПРИЯТИЕМ

- •ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ НА ОСНОВЕ BIM ТЕХНОЛОГИЙ КАК ФАКТОР ПОВЫШЕНИЯ ДОСТОВЕРНОСТИ ПРОЕКТОВ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

- •ОСНОВНЫЕ ЗАДАЧИ И ПРОБЛЕМЫ БИЗНЕС – ПЛАНИРОВАНИЯ В СТРОИТЕЛЬНОЙ ОРГАНИЗАЦИИ

- •ПРОБЛЕМЫ И ПЕРСПЕКТИВЫ ФОРМИРОВАНИЯ ГОТОВНОСТИ СТУДЕНТОВ К НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЙ ДЕЯТЕЛЬНОСТИ В УСЛОВИЯХ РЕАЛИЗАЦИИ АКТУАЛИЗИРОВАННЫХ ФГОС ВО

- •ОСОБЕННОСТИ ОБЩЕПРОФЕССИОНАЛЬНОЙ ПОДГОТОВКИ СПЕЦИАЛИСТОВ ПО ЭКСПЕРТИЗЕ НЕДВИЖИМОСТИ

- •АНАЛИЗ ОПЫТА ОБУЧЕНИЯ ПО НАПРАВЛЕНИЮ ПОДГОТОВКИ «СТРОИТЕЛЬСТВО»

- •РАЗВИТИЕ САМОКОНТРОЛЯ ОБУЧАЮЩИХСЯ КОЛЛЕДЖА

- •А.А. Красникова

- •ТЕСТОВЫЙ КОНТРОЛЬ КАК СРЕДСТВО ПОВЫШЕНИЯ КАЧЕСТВА ОБУЧЕНИЯ ПО ОБЩЕПРОФЕССИОНАЛЬНЫМ ДИСЦИПЛИНАМ В КОЛЛЕДЖЕ

- •Д.А. Паронян

- •АКТИВНЫЕ И ИНТЕРАКТИВНЫЕ МЕТОДЫ ОБУЧЕНИЯ В СИСТЕМЕ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

- •ПРОБЛЕМЫ ОБЩЕПРОФЕССИОНАЛЬНОЙ ПОДГОТОВКИ СПЕЦИАЛИСТОВ ПО УНИКАЛЬНЫМ ЗДАНИЯМ И СООРУЖЕНИЯМ

- •Е.В. Чекмарева

- •Т.В. Чекмарева

- •ОПЫТ И НОВЫЕ ВОЗМОЖНОСТИ ВО ВЗАИМОДЕЙСТВИИ ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ С СОЦИАЛЬНЫМИ ПАРТНЕРАМИ

- •К.В. Шурухина

- •РЕАЛИЗАЦИЯ МЕЖПРЕДМЕТНЫХ СВЯЗЕЙ В СРЕДНЕМ ПРОФЕССИОНАЛЬНОМ ОБРАЗОВАНИИ

- •Е.М. Булгакова

- •ПРЕДСТАВЛЕНИЯ О ТЕЛЕСНОЙ КРАСОТЕ В ИСТОРИИ ФИЛОСОФСКОЙ МЫСЛИ

- •А.В. Козлова

- •ПОВСЕДНЕВНАЯ ЖИЗНЬ УЧАЩЕЙСЯ МОЛОДЕЖИ СИБИРИ 1960-Х ГГ. (НА ОСНОВЕ УСТНЫХ ИСТОЧНИКОВ)

- •А.А. Мелентьев

- •К.М. Эрбах

ФУНДАМЕНТАЛЬНЫЕ И ПРИКЛАДНЫЕ ИССЛЕДОВАНИЯ МОЛОДЫХ УЧЕНЫХ

Сборник материалов III Международнойнаучно практической конференции

УДК 621.797(075)

ОБЕСПЕЧЕНИЕ ИЗНОСОСТОЙКОСТИ ДЕТАЛЕЙ МАШИН ПОВЫШЕНИЕМ ПРОЧНОСТИ СЦЕПЛЕНИЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ

Д.А. Гончаренко, студент гр. НТКб-16А1;

А.М. Баткин, студент гр. НТКб-16А1; В.И. Станчёнков, студент гр. НТКб-16А1

Федеральное государственное бюджетное образовательное учреждение высшего СибАДИобразования «Сибирский государственный автомобильно-дорожный университет

(СибАДИ)», Омск, Россия;

Аннотац я. В статье рассмотрены решения задач направленных на совершенствование конструкторско-технолог ческ х решений по повышению ресурса и надежности транспортных и технологическ х маш н в условиях их производства и ремонта. На основе выполненных исследован й получены результаты, которые могут быть использованы в качестве рекомендац й по совершенствованию технологий нанесения газотермических покрытий. При этом значительное вн ман е уделено повышению надежности этих покрытий за счет повышения прочности сцеплен я матер ала покрытия с основой.

Ключевые слова: наземные машины, газотермическое напыление, прочность сцепления, производство, ремонт, надежность, ресурс.

ENSURING THE WEAR RESISTANCE OF MACHINE PARTS INCREASING THE ADHESION STRENGTH OF GAS THERMAL SPRAYING

D.A. Goncharenko, student; A.M. Batkin, student;

V.I Stanchenkov, student

Federal State Budget Educational Institution of Higher Education «The Siberian State Automobile and Highway University», Omsk, Russia

Abstract. The article discusses the solution of problems aimed at improving the design and technological solutions to improve the resource and reliability of transport and technological machines in terms of their production and repair. On the basis of the completed studies, results were obtained that can be used as recommendations for improving the technology of applying gas-thermal coatings. At the same time, considerable attention is paid to improving the reliability of these coatings by increasing the adhesion strength of the coating material to the base.

Keywords: ground machines, gas-thermal spraying, adhesion strength, production, repair, reliability, resource.

Введение

При производстве и ремонте наземных транспортных и технологических машин определенное место занимают процессы газотермического напыления, к числу которых относят дуговую металлизацию и разные виды напылений: газопламенное, плазменное и детонационное [1].

Указанные процессы имеют широкие технологические возможности по обеспечению эксплуатационных характеристик деталей узлов машин, таких как износостойкости, коррозионной стойкости, виброустойчивости и других. Вместе с тем, практическое применение этих процессов требует соблюдения ряда условий, одним из которых является обеспечение определенной прочности сцепления наносимого напылением слоя с основой, т.е. с поверхностью детали. Это, прежде всего, относится к поверхностному слою высоконагруженных деталей со знакопеременными и динамическими нагрузками (коленчатые валы, детали проточной части насосно-компрессорного оборудования, узлы турбонаддува ДВС и другие).

Основная часть

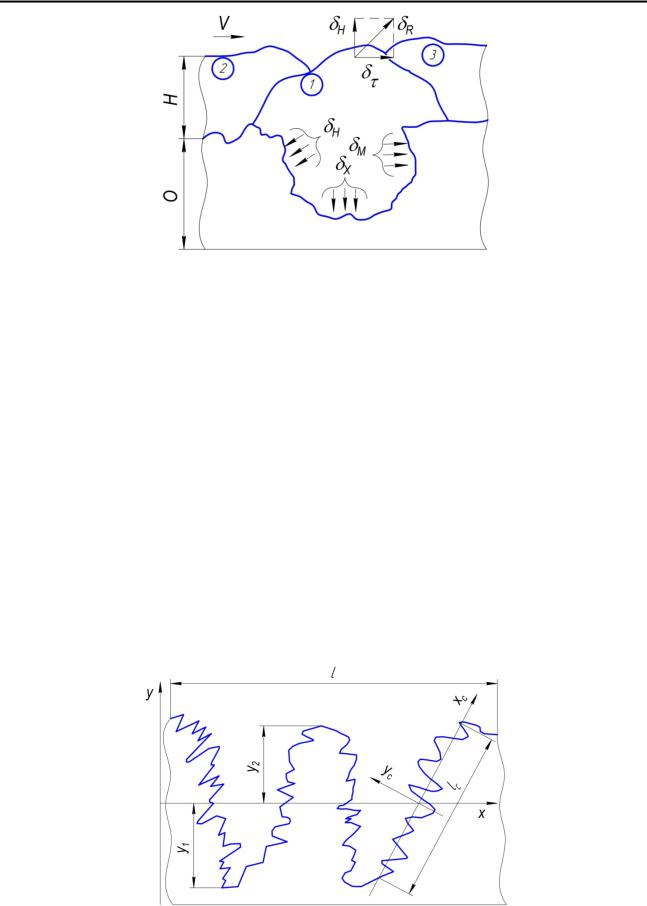

Прочность сцепления слоя покрытия с основой формируется вследствие действия разных физикохимических и механических явлений [2] .Механизм формирования этой прочности показан на рис 1.

73

Направление 2. Проблемы и перспективы развития транспортного комплекса

СибАДИРисунок 1 – хема форм рован я прочности сцепления и эксплуатационных напряжений на капле напыленного слоя: O,H – соответственно основа и напыленный слой; 1,2,3 – капли напыленного материала; δX, δH, δM – составляющие о щей прочности сцепления; δH, δτ, δR – эксплуатационные

напряжен я; V- направление движения смежной детали в узле.

В режиме х м ческ х связей создана составляющая прочности сцепления δX на участке контакта с наибольшей температурой капли металла.

За пределами этого участка о разованы участки контакта с составляющими прочности сцепления δH, образованными невалентными связями (связи Ван-дер-Ваальса).

Неровности на поверхности основы о еспечивают эффект заклинивания затвердевшего металла и формирован я прочности механ ческого сцепления δM [3].

Суммарное действ е δX, δH,δM спосо ствует противодействию эксплуатационных напряжений.

Из рассмотрения механизма формирования прочности сцепления наносимого слоя (рис.1) следует, что количественные значения этой прочности во многом зависят от условий контакта жидкого металла с поверхностью основы:

- размеров фактической площади контакта, которая может быть повышена засчет искусственного создании неровностей поверхности;

- формирования на поверхности основы участков, создающих эффект закаливания затвердевшего металла с образованием сцеплений δM (рис. 1).

Совокупность неровностей в соответствии с действующим ГОСТ 2789-83 оценивают высотой неровностей профиля Rz и средним арифметическим отклонением профиля Ra.

учетом разработанной физической модели формирования прочности сцепления, фрагменты которой приведены на рис. 1, состояние неровностей поверхностей по критериям прочности сцепления предложено оценивать по значениям отклонений профиля боковых поверхностей треугольных углублений, как показано на рис. 2.

Рисунок 2 – Профиль шероховатости основной поверхности в координатах y-x и шероховатости боковых поверхностей треугольных углублений в координатах YC - XC

74

ФУНДАМЕНТАЛЬНЫЕ И ПРИКЛАДНЫЕ ИССЛЕДОВАНИЯ МОЛОДЫХ УЧЕНЫХ

Сборник материалов III Международнойнаучно практической конференции

При этом количественные значения неровностей зависящие от площади и формы отклонений профиля предложено оценивать в системе координат YC XC, привязанной к стандартной системе y x.

Применительно к решаемым задачам наиболее характерным параметром неровностей является среднее арифметическое отклонение профиля, оцениваемое в системе YC XC , и обозначенное как Ra(с), может быть определено по формуле:

1/ | | (1)

достаточной тонкостью это выражение можно представить:

СибАДИВ таблицу включены известные и предложенные авторами методы, прошедшие опытную проверку при нанесен и газотермических покрытий.

|

1/ |

| | |

|

(2) |

где |

|

|

||

средней линией профиля; n |

|

– число взятых точек на |

||

|

Yi – расстоян е между точкой профиля идлине lc . |

|

1 |

|

Известно множество методов повышения прочности сцепления наносимого покрытия на основу, в том числе путем нанесен я подслоя, активацией поверхности основы химическим воздействием и другие [4,5]. В особую группу методов можно выделить те, которые можно осуществить в технологическ х процессах размерной и отделочной обработки при производстве и восстановлении

деталей на металлорежущ х станках.

Результаты оценки методов повышения прочности сцепления по параметру Ra(с), определенному |

|||

по формуле (2), пр ведены в о о щенном виде в табл. 1. |

|

|

|

Таблица 1 – Методы повышен я прочности сцепления, выполняемые на металлорежущем |

|||

|

|

|

|

Содержание метода |

Применяемое |

Виды обрабатываемых |

Ra(c), мкм |

|

о орудование |

поверхностей |

|

Точение с нанесением рваной |

Станки токарные, |

Поверхности вращения |

2-2,5 |

резьбы |

карусельные |

|

|

Точение с нанесением |

Станки токарные, |

Поверхности вращения |

3,2-6,3 |

вибрационной резьбы |

карусельные |

|

|

Фрезерование цилиндрическое |

Станки фрезерные |

Участки плоские, |

3,2-7,1 |

вибрационное |

|

сложной формы |

|

Насечка чугунной крошкой |

Установки струйно- |

Поверхности |

3,0-6,0 |

|

абразивные |

неограниченных форм |

|

Карцевание электроконтактное |

Станки токарные, |

Поверхности |

2,5-3,2 |

|

фрезерные |

неограниченных форм |

|

Статическое поверхностное |

Станки токарные, |

Поверхности вращения, |

2,6-3,0 |

пластическое деформирование |

фрезерные |

плоские |

|

накатыванием |

|

|

|

Вибрационное поверхностное |

Станки токарные, |

Поверхности вращения, |

3,4-6,3 |

пластическое деформирование |

фрезерные |

плоские |

|

накатыванием |

|

|

|

Результаты исследований эффективности применения методов повышения прочности сцепления (табл. 1) показали повышенную эффективность методов, связанных с наложением низкочастотных (НЧ) колебаний на формообразующие инструменты: резцы, фрезы, накатники. При этом НЧ колебания были наложены на инструменты с помощью несложных электромеханических устройств и направления вектора колебаний совпадало с осью YC системы координат YC XC (рис. 2).

В числе указанных выше методов высокую эффективность проявил процесс подготовки поверхности основы путем нанесения насечки чугунной крошкой. Вместе с тем, эффективность рассмотренных методов существенно выше традиционного приема повышения прочности сцепления нанесением рваной резьбы.

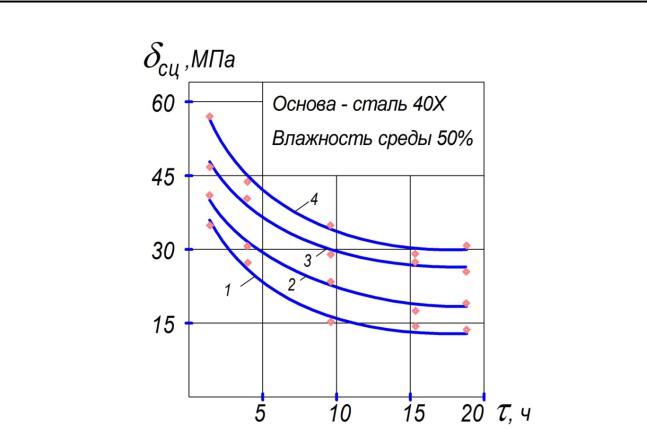

При проведении опытных работ установлено, что на прочность сцепления оказывает влияние продолжительность разрыва во времени между процессами подготовки основы и ее напылением. Закономерности такого влияния приведены на рис. 3.

75

Направление 2. Проблемы и перспективы развития транспортного комплекса

СибАДИсц / ∙ , (3) где δсц – прочность сцепления, МПа; Py – составляющая силы резания, Н; a,b – размеры сечения

Рисунок 3 – Зависимость прочности сцепления от продолжительности разрыва между процессами подготовки основы и её напылением при разных технологиях нанесения профиля основы:

1 – рваной резьбы; 2 – насечки чугунной крошкой; 3 – вибрационным накатыванием; 4 – ви рационным фрезерованием.

Скорость снижения прочности сцепления dδсц/dτ наиболее выражена в первые 3-5 часов. Активность ювенильных поверхностей, характерная при воздействии на материал основы процессами резания и пластического деформирования, в рассматриваемый промежуток времени резко снижается под действием атмосферы. Это ухудшает условия связей материалов основы и напыляемого.

Оценку прочности сцепления покрытий с основой проводят с применением значительного

количества разрушающих и неразрушающих способов контроля [2,6]. Приведенные выше результаты проверки на прочность сцепления получены с применением метода среза напыленного участка. По условиям метода образец с нанесенным покрытием закрепляют на станке, обеспечивают срезание резцом слоя покрытия заданной площади сечения по измеренной составляющей силы резания (в направлении скорости резания) рассчитывают искомую характеристику:

срезаемого слоя, мм.

Метод отличается простотой применения и может быть использован для относительного количественного определения прочности сцепления. При этом когда известна эта характеристика для пары материалов «напыляемый – принимающий», а характеристику надо знать в изменившихся условиях, по изменению Py рассчитывают δсц по формуле (3).

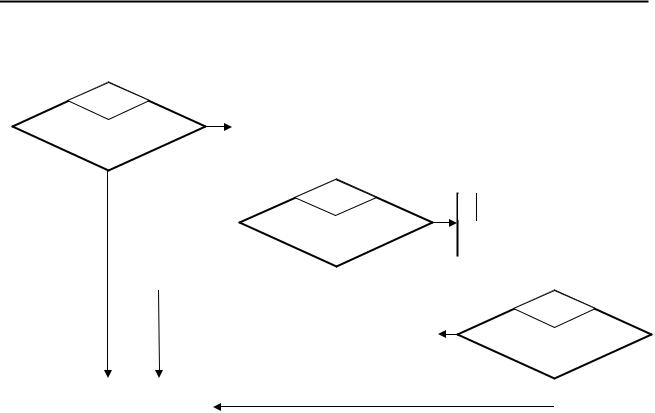

При назначении условий подготовки основы деталей для нанесения газотермического покрытия выбор метода для такой подготовки может быть выполнен по критерию: «меньшая себестоимость при соответствии заданной прочности сцепления [δсц]. Алгоритм такого назначения условий приведен на рис. 4.

76

ФУНДАМЕНТАЛЬНЫЕ И ПРИКЛАДНЫЕ ИССЛЕДОВАНИЯ МОЛОДЫХ УЧЕНЫХ

Сборник материалов III Международнойнаучно практической конференции

|

2 |

Выбор условий нанесения |

|

|

|

1 |

|

Определение условий |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

рваной резьбы |

|

|

|

|

|

проблемы |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нет |

4 |

Выбор условий нанесения |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

сц |

|

сц |

|

|

|

|

|

вибрационной резьбы |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||

СибАДИ |

|

||||||||||||||||||||||

|

|

|

|

|

да |

|

|

|

|

|

|

5 |

нет |

7 |

Выбор условий |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нет |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

сц |

|

сц |

|

|

|

|

|

нанесения подслоя или |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

физического воздействия |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

да |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

Поиск иных методов |

|

|

нет |

|

|

8 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

нанесения покрытия |

|

|

|

|

|

сц |

|

сц |

|||

|

|

6 |

Назначен е услов й |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

да |

||||

|

|

|

напылен я |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Рисунок 4 – Алгоритм (неформализованный) назначения условий подготовки основы для |

||||||||||||||||||||

|

|

|

Заключение |

|

обеспечения заданной прочности сцепления покрытия. |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изложенные |

|

результаты |

|

исследований |

могут быть |

рекомендованы |

для условий |

|||||||||||||

совершенствования производства и ремонта изделий в качестве базовых материалов для проектирования в том числе средствами С ПР технологических процессов изготовления и восстановления высоконагруженных деталей.

Применение изложенных материалов может быть направлено на повышение надежности и ресурса наземных машин и других изделий, эксплуатирующихся в сложных условиях.

Библиографический список

1. Технология конструкционных материалов: учеб. пособие / ред. Ю.П. Барона. – СПб: Питер, 2015. – 512 с. 2. Витязь П.А. Теория и практика нанесения защитных покрытий: учеб. пособие / П.А. Витязь, В.С. вашко,

А.Ф. Ильюшенко. – Мн.: Беларуская Навука, 1998. – 583 с.

3. Вивденко Ю.Н. Технология ремонта машин : учеб. пособие / Ю.Н. Вивденко, Г.А. Нестеренко, С.А. Резин. – Омск: издательство ОмГТУ, 2005. – 200 с.

4. Вивденко Ю.Н. Механическая обработка крыльчаток из титановых сплавов: РТМ – 1,4.814-80 / Ю.Н. Вивденко, Г. . Контарез, М.Я. Барац. – М.: НИАТ, 1982. – 35с.

5. Способ повышения долговечности трибосистемы: пат. 2250410 РФ / Н.Г. Макаренко, Ю.Н. Вивденко, О. . Мамаев, . . Красноштанов; СибАДИ;- 16.07.2003.

6. Active steering control system of a rail vehicle based on the analysis of the sound radiation / Spiryagin M. and other // Institute of Noise Control Engineering of the USA : 22nd National Conference on Noise Control Engineering, NOISECON 2007.- p.278-287

Научный руководитель – Вивденко Ю.Н., доктор технических наук, профессор кафедры АКМТ

77