2535

.pdf

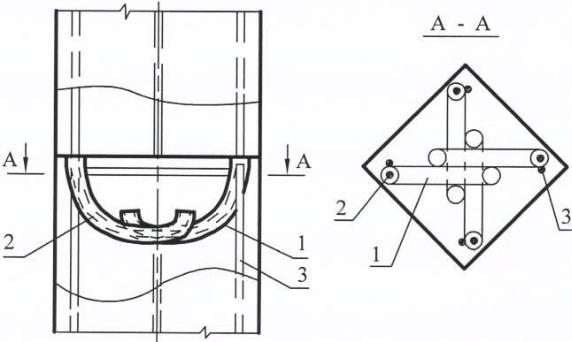

Рис. Стыковое соединение секций составной забивной железобетонной сваи: 1 – закладная трубка; 2 – выпуск арматуры;

3 – продольная арматура сваи

Это стыковое соединение включает выпуски арматуры в торце верхней секции и закладные трубки, размещенные в торце нижней секции. Выпуски арматуры соосны отверстиям закладных трубок, которые выполнены изогнутыми по спирали, отдельной под каждый выпуск арматуры. Закладные трубки могут быть выполнены в виде архимедовой спирали или в виде эвольвенты круга. Полости между выпуском арматуры и закладной трубкой при забивке верхней секции заполняют песчаноцементным раствором (мелкозернистый бетон).

Длина вертикального участка закладной трубки определяется из условия равенства прочности сварных швов, соединяющих её с продольной арматурой, и прочности на растяжение продольной арматуры. Толщина стенки закладной трубки должна обеспечивать прочность не меньшую чем у арматуры. Диаметр выпуска арматуры d определяется действующим на него расчетным растягивающим усилием Np по расчетному сопротивлению арматуры на растяжение Rs . Ввиду незначительного расхода мелкозернистого бетона на стыковые соединения, целесообразно использовать бетон самого высокого класса по прочности на сжатие.

В существующих нормах [2] длина зоны анкеровки арматуры определяется по эмпирической формуле, структура и параметры которой не соответствуют конструктивным особенностям и напряженного состояния арматуры и бетона рассматриваемого стыкового соединения.

При выдёргивании арматурного стержня из бетона (разрыве сваи) в работе [3] предлагается различать две зоны. Это зона нарушенного сцеп-

204

ления арматуры с бетоном (стадия разрушения контактного слоя бетона и стадия скольжения) и зона активного сцепления (стадия упругого сопротивления и стадия упруго-пластического сопротивления). Границей между этими двумя зонами будет точка, в которой напряжения в арматуре будут соответствовать физическому или условному пределу текучести стали. Максимальные касательные напряжения контактного слоя бетона на границе этих зон могут быть определены с оценкой влияния нормальных напряжений обжатия на величину сопротивления бетона срезу по форму-

ле, приведенной в работе [4]:

max Rc 0.45 n , |

(1) |

где Rс – сопротивление бетона срезу, МПа; σn - нормальное напряжение обжатия; 0,45 – опытный коэффициент.

Величина Rс может быть вычислена по формуле Rс = 2Rbt , где Rbt - расчетное сопротивление мелкозернистого бетона на растяжение, МПа.

В закладной трубке в направлении растяжения выпуска арматуры кривизна спирали (эвольвенты) непрерывно уменьшается, поэтому бетонув полости трубки для смещения в сторону верхнего торца секции при действии на выпуск арматуры растягивающего усилия необходимодеформироваться с изменением формы. Учитывая это, в начале криволинейного участка закладной трубки предлагается принимать σn =kkd Rb , где Rb - расчетное сопротивление бетона на осевое сжатие (призменная прочность), МПа;kkd- эмпирический коэффициент, зависящий от параметров криволинейной части закладной трубки и диаметра выпуска арматуры. Для обоснования этого коэффициента требуются экспериментальные исследования на моделях с близкими к забивным сваям размерами поперечных сечений.

Так как в зоне активного сцепления закон изменения растягивающих напряжений в арматуре близок к линейному [3], величину средних касательных напряжений контактного с арматурой слоя бетона τср можно принять равными 0,5τmax . Тогда из условия равенства расчетного растягивающего усилия Np силе сопротивления контактного с выпуском арматуры слоем бетона получим выражение для определения длины зоны анкеровки la выпусков арматуры в криволинейной части закладных трубок:

la Np /(0.225kkd Rb Rbt ) .d . |

(2) |

При работе стыкового соединения только на сжатие в период строительства и эксплуатации оно выполняется конструктивно с целью предотвращения смещений секций при забивке сваи.

Библиографический список

1.Авторское свидетельство СССР № 1359410, МКИ4 Е 02 D 5/52. Стыковое соединение секций составных свай/ ГольцовВ.М. (СССР) //Открытия. Изобретения.- 1987, № 46.

2.СНиП 2.03.01-84*. Бетонныеи железобетонные конструкции.- М.: Стройиздат, 1985.

3.Аббасов П.А. Механизированная безотходная технология возведения свайных фундаментов. – Владивосток: Издательство Дальневосточного университета, 1988. – 224 с.

205

4. Карабаш В.Г. Скалывание при изгибе железобетонных балок // Исследования – железобетонные конструкции. – М.: Госстройиздат, 1955. – С. 106-126.

УДК 624.154.51; 624.138.232.1

СРАВНЕНИЕ МЕТОДОВ ЦЕМЕНТАЦИИ В ЗАВИСИМОСТИ ОТ ГРУНТОВЫХ УСЛОВИЙ И КОЛИЧЕСТВА РАСХОДА ЦЕМЕНТА

А.В. Гриценко, студент-исследователь Сибирская государственная автомобильно-дорожная академия

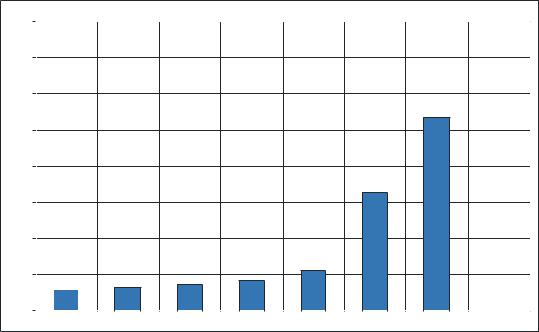

В мировой практике накоплен многолетний и разнообразный опыт использования цементогрунта в различных областях строительства (рис.1) [1].

Все методы базируются на принципе перемешивания природных грунтов и цемента с целью:

-уменьшения водопроницаемостииувеличениепрочностинесвязныхгрунтов;

-повышения сопротивления сдвигу и снижение деформативности пылева- то-глинистых грунтов;

-замещения органогенных и техногенных грунтов, закрепление которых не позволяет достичь требуемой прочности, проницаемости и долговечности;

40 |

|

|

|

|

|

|

|

35 |

|

|

|

30 |

|

|

|

25 |

|

|

котлована |

20 |

|

|

|

|

|

Стенки |

|

15 |

|

|

|

|

|

|

|

10 |

|

|

|

5 |

|

|

2.7 |

0 |

|

|

|

|

|

|

|

|

|

Стабилизация грунтов |

Обеспечение устойчивости склона |

Реконструкция зданий |

Опоры мостов |

|

3.6 |

4.1 |

5.6 |

3.2 |

|

Фундаменты зданий

16.3

26.7

Укрепление набережных

37.7  стенкиПодпорные

стенкиПодпорные

Рис.1. Области применения цементогрунта в различных областях строительства (в %)

- изготовления цементогрунтовых свай.

206

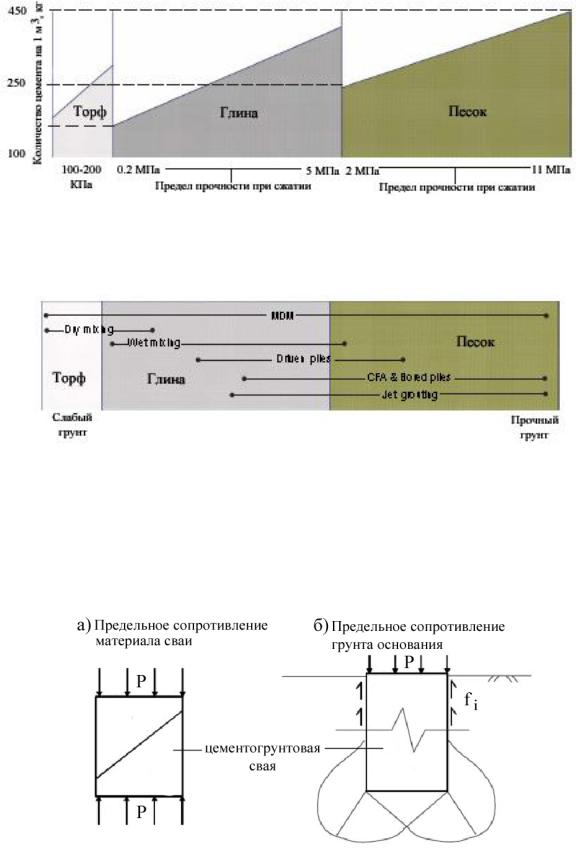

Прочность цементогрунта зависит непосредственно как от свойств грунта, так и от расхода цемента. Упрощенные зависимости между прочностью цементогрунта, расходом цемента на 1 м3 и основными видами грунта приведены на рис. 2 [2].

Рис.2. Соотношение между прочностью цементогрунта и расходом цемента на 1 м3

При производстве цементогрунта разными способами свойства грунта могут иметь большой диапазон значений показателя влажности (W), числа пластичности (Jp) и показателя текучести (JL). Следует обратить внимание на то что в грунте не должно быть крупных твердых включений.

Зависимость использования грунтов от их разновидности и прочностных характеристик приведен на рис.3 [3].

Рис. 3. Диапазон использования грунтов в зависимости от их разновидности и прочностных характеристик

Приблизительная оценка прочности цементогрунта в зависимости от расхода цемента, разновидности и механических характеристик грунта может быть определена по рис.4 [3].

207

Рис. 4. Зависимость прочности цементогрунта от количества цемента и разновидности грунта

Применение различных способов приготовления цементогрунта в зависимости от разновидности грунтов и его состояния приведены на рис.5 [3].

Рис. 5. Диапазон применения различных способов цементогрунтации в зависимости от разновидности и прочности грунта

Несущая способность цементогрунтовой сваи и её прочность во многом зависит от способа перемешивания и доли цемента.

Несущая способность сваи обуславливается (рис.6)[4]: а). предельным сопротивлением материала сваи; б). предельным сопротивлением грунта основания.

Рис. 6. Схема к определению прочности цементогрунтовой сваи (а) и предельного сопротивления по грунту основания (б)

208

Вслабых грунтах для уменьшения расхода цемента рационально соблюдать оптимальное (сбалансированное) сочетание прочности материала цементогрунтовой сваи и предельного сопротивления сваи по грунту основания.

Поэтому для обеспечения необходимой несущей способности цементогрунтовых свай экономичнее применить большее количество свай с меньшей прочностью материала, что ведет к уменьшению доли цемента, нежели использовать меньшее количество свай, но с высокой прочностью материала, что ведет к увеличению расхода цемента, но при этом не дает увеличения несущей способности по грунту основания.

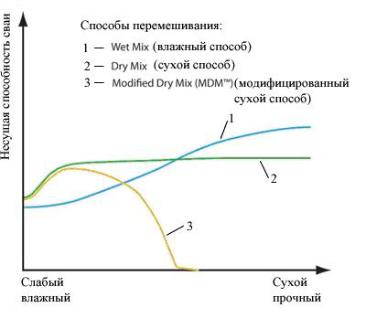

Зависимость несущей способности цементогрунтовой сваи от способа перемешивания и влажности грунта (W) показана на рис. 7 [4].

1. Для перемешивания грунтоцементной смеси сухим способом (Dry Mix) используется сухой цемент и вода, содержащаяся в грунте, при этом необходима оптимальная влажность грунта, при которой получается наилучшая несущая способность грунтоцементной сваи. В грунте, имеющем влажность больше оптимальной, несущая способность сваи будет низкой, а для грунтов, имеющих влажность ниже оптимальной (при которой ее уже недостаточно для полной реакции цемента с грунтом) – недостаточной.

2. При перемешивании грунтоцементной смеси влажным методом (Wet mix) используется водоцементный раствор, который дает наилучший результат по несущей способности грунтоцементной сваи в менее увлажненных грунтах.

Впереувлажненных грунтах, этот метод приводит к худшим результатам, чем сухой способ (Dry Mix).

3. Способ перемешивания MDM (Modifyed Dry Mix ─ модифицированный сухой метод) совпадает с методом сухого перемешивания (Dry Mix) по применению в увлажненных грунтах, т.к. для перемешивания на рабочий орган не добавляют воду.

Вкаждом слое грунта в зависимости от его влажности необходимое количество воды добавляется автоматически, что позволяет расширить область применения менее дорогостоящего способа (Dry Mix) с использованием сухого цемента в маловлажных грунтах, в которых ранее можно было применять только способ Wet Mix.

209

Рис. 7. График зависимости несущей способности цементогрунтовой сваи от способа перемешивания и влажности грунта

Библиографический список

1.Terashi, M. : Keynote lecture “Current Practice and future perspective of QA/QC for Deep-Mixed ground”, Okinawa Deep Mixing Symposium, 2009

2.Открытый интернет источник: www.yurkevich.ru/pdf_publications/jet-grouting_it.pdf

3.Открытый интернет источник: www.lctechnology.us/applications.html

4.Открытый интернет источник:

www.groundimprovement.ch/Ground_Improvement_Solutions/Deep_Soil_Mixing.html

УДК 624.04, 519.677

ЭКСПЕРИМЕНТАЛЬНАЯ ОЦЕНКА ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В АРОЧНОМ ПРОКАТЕ

ТРАПЕЦИЕВИДНОГО СЕЧЕНИЯ

Н.А. Гришаев, аспирант Сибирская государственная автомобильно-дорожная академия

Введение и цель работы

В настоящее время при расчете на прочность и местную устойчивость продольно-гнутого проката трапециевидного сечения в составе цилиндрических бескаркасных сводов не учитывают остаточные технологические напряжения продольного гиба [1 - 3].

Остаточные напряжения являются самоуравновешенной системой, при этом они вносят изменения в напряженно-деформированное состояние нагруженных арочных заготовок.

210

При продольном технологическом гибе (прокате) плоских заготовок трапециевидного сечения в арочные, наиболее удаленные от центра тяжести участки сечения вовлекаются в область пластических деформаций, где после проката образуются остаточные деформациии, соответственно, остаточные напряжения. А так как процесс проката плоских заготовок в арочные производится в холодном состоянии без последующей термообработки, то остаточные напряжения присутствуют в арочных заготовках без каких либо изменений.

Целью работы является экспериментальное определение остаточных напряжений в арочных заготовках трапециевидного сечения, с последующим сравнением полученных значений с результатами численного моделирования процесса продольного гиба плоских профилированных листов [4].

Технология проведения эксперимента

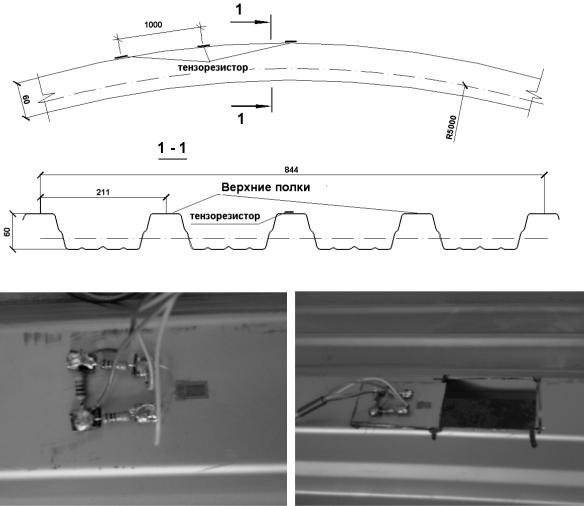

Измерение деформаций осуществлялось при помощи проволочных тензорезисторов с использованием тензометрической станции A17-Т8. Тензостанция соответствует требованиям 3 группы ГОСТ 22261 "Средства измерений электрических и магнитных величин" и внесена в Госреестр средств измерений (рисунок 1). Измерения проводились на сжатой верхней полке арочной заготовки сечением Н-60-1,2 (60 мм – высота сечения профиля, 1,2 мм – толщина листа) с остаточным радиусом R = 5 м (рисунок 2).

Рис. 1. Вид на компьютерный комплекс с подключенной тензостанцией A17-Т8

На верхнюю полку арочной заготовки наклеивался проволочный тензорезистор и фиксировалось его сопротивление. Затем вырезался фрагмент полки вместе с тензорезистором и повторно снимались показания (рисунок3). Вырез фрагмента верхней полки выключает вырезанный участок из работы в системе арочной заготовки, то есть освобождает его от действия остаточных сжимающих напряжений (вырезанный фрагмент расправляется). Таким образом, зная показания тензорезистора до и после выреза путем пересчета, определялись остаточные напряжения.

211

Рис. 2. Схема и сечение экспериментальной арочной заготовки с тензорезисторами

Рис. 3. Вид на тензодатчик до и после выреза пластинки из верхней полки арочной заготовки

Оценка результатов

Ранее была разработана и апробирована конечно-элементная модель технологического процесса продольного гиба плоских профилированных заготовок трапециевидного сечения в арочные c определением остаточного радиуса продольного гиба и распределения остаточных напряжений по высоте сечения [4]. На основе этой модели в частности была построена зависимость остаточных сжимающих напряжений в верхней полке арочного профиля Н-60-1.2 с остаточными радиусами от 5 м до 50 м (рисунок 4).

В эксперименте использована арочная заготовка Н-60-1,2 с остаточным радиусом 5 м. Экспериментальному измерению подверглись три фрагмента верхней средней полки арочной заготовки, удаленныхдруг от друга на 1 м.

Среднее значение полученных в процессеэксперимента остаточных напряжений составило -140МПа, что превышает расчетное значение на 9,3 %. Следует считать, что полученная разница в экспериментальных и расчетных значениях лежит в пределах точности инженерных расчетов.

212

Рис. 4. Диаграмма зависимости остаточных напряжений в верхней полке профиля от остаточного радиуса арочной заготовки

Выводы

С помощью тензометрирования была проведена экспериментальная проверка полученных ранее расчетных остаточных напряжения продольного гиба арочных заготовок на примере профиля Н-60-1,2 с остаточным радиусом 5 м. Расхождение значений остаточных напряжений, полученных экспериментально и путем численного моделирования, в среднем составило 9,3 %. Это позволяет подтвердить достоверность разработанной ранее конечно-элементной модели технологического процесса продольного гиба плоских профилированных холодногнутых заготовок трапециевидного сечения в арочные.

Библиографический список

1.Афанасьев В.Ю., Макеев С.А., Соколовский З.Н. Несущие арочные покрытия из трапециевидного профиля производства ООО «Монтажпроект», г. Омск. / В.Ю. Афанасьев В.Ю., С.А. Макеев, З.Н. Соколовский // Роль механики в создании эффективных материалов, конструкций и машин ХХI века. Труды Всероссийской научно-технической конференции. – Омск. : Изд-во СибАДИ. – 2006. - С. 81-86.

2.Макеев С.А. Большепролетные покрытия на основе арочных несущих балок составного сотового сечения / С.А. Макеев, Ю.В. Афанасьев, Л.В. Красотина // Строительная механика и расчет сооружений. – 2008. – № 3. – С. 16 – 20.

3.Макеев С.А. Математическая модель бескаркасного двухслойного арочного свода из холодногнутых тонколистовых стальных профилей / С.А. Макеев, А.В. Рудак // Строительная механика и расчет сооружений. - 2009, №2, С.2-6.

4.Гришаев Н.А, Макеев С.А. К оценке остаточных продольных напряжений в арочном прокате трапециевидного сечения.// Материалы 63-й научно-технической конференции ГОУ«СибАДИ». – Омск: СибАДИ, 2009. Кн.1. – С.23-27.

УДК 697.27

ОПЫТ МОНТАЖА И ЭКСПЛУАТАЦИИ ЭФФЕКТИВНОЙ

213