2527

.pdf

(к.и.с.), минимальным разбросом породы после взрыва и равномерным ее дроблением.

К.и.ш. есть отношение использованной части глубины шпура к его полной глубине, т.е. l lo l lзах

l lзах l.

l.

Дело в том, что при взрыве шпур разрушается не на всю глубину и часть шпура остается неиспользованной (рис. 3.20). В горизонтальных выработках средняя величина к.и.ш. обычно составляет 0,8 0,9. Анализ практики буровзрывных работ позволил установить, что к.и.ш. увеличивается при применении короткозамедленного многосерийного взрывания шпуров, обратного инициирования и использования дробящих врубов. Повышение к.и.ш. способствует увеличению заходки, следовательно, и скорости проходки, а также более эффективному использованию времени при буровзрывных работах.

К.и.с. – это отношение фактической площади сечения выработки к проектной. Нормативами (СНиП 32-04-97) допускается величина перебора породы в тоннелях в зависимости от крепости пород: 100 мм при f = 1 4; 150 мм при f = 4 12; 200 мм при f = 12 20. Для снижения величины к.и.с. применяют контурное

взрывание. При этом |

повышается устойчивость выработки за |

||

|

l |

|

счет значительного снижения сейс- |

|

|

||

|

|

|

мического воздействия на пород- |

|

|

|

ный массив. При контурном взры- |

|

|

|

|

|

|

|

|

|

lзах |

l0 |

вании, например, глубина трещин |

|

после взрыва в сланцевых породах |

||

сокращается в 2,5 3 раза, а в пес-

Рис. 3.20. Схема |

чаных – до 7 8 раз по сравнению с |

|

использования шпуров |

||

обычным взрыванием. |

||

|

||

|

Разброс породы и равномер- |

ность ее дробления при взрыве оказывает весьма существенное влияние на погрузку породы. Большой разброс породы по длине выработки и необходимость ее подгребания снижают производительность погрузочных машин. Кроме того, разброс породы загрязняет выработку, может вызвать разрушение трубопроводов сжатого воздуха, воды, вентиляции, электрокабелей, а также деформировать временную крепь.

238

Снижение длины разброса породы и уменьшение или ликвидация выхода негабаритов может быть достигнуто применением дробящих врубов и короткозамедленного многосерийного взрывания шпуров.

3.11. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЗРЫВНЫХ РАБОТАХ

Буровзрывные работы выполняют строго по утвержденному паспорту буровзрывных работ, разработанному в соответствии с проектом производства работ, требованиями СНиП и «Единых правил безопасности при взрывных работах».

До начала бурения шпуров забой тоннеля должен быть тщательно осмотрен и приведен в безопасное состояние путем оборки кусков породы и проверки устойчивости свода и стен простукиванием длинным ломом. Взрывник проверяет отсутствие в забое невзорванных зарядов и остатков ВВ.

Бурение шпуров на высоте более 1,5 м от подошвы забоя разрешается вести только с надежных инвентарных подмостей или бурильными установками и буровыми рамами. Бурильщики должны пользоваться защитными очками с небьющимися стеклами. При бурении ручными перфораторами для забуривания шпуров применяют короткие забурники длиной 0,5 0,8 м. Заклинившиеся буры разрешается извлекать только буровым ключом.

Перед заряжанием шпуров в местах возможных подступов к забою, где ведут взрывные работы, выставляют посты охраны. При производстве взрывов применяют звуковую и световую сигнализацию. До начала заряжания все рабочие, кроме взрывников, должны покинуть опасную зону. Шпуры перед заряжанием продувают сжатым воздухом трубкой-продувалкой для удаления породной мелочи и воды.

Патроны ВВ следует вводить в шпуры по одному, плотно прикладывая их к ранее уложенным. Патроны-боевики вводят в

заряды осторожно, без толчков. Их нельзя уплотнять. Забивку выполняют также с максимальной осторожностью.

При взрывных работах запрещают взрывание зарядов, если ближе 20 м от места их заложения в выработке находятся неуб-

239

ранная порода или какие-либо предметы и оборудование, загромождающие сечение выработки, т.к. это затрудняет вентиляцию забоя и препятствует свободному выходу людей.

После взрыва и проветривания в забой имеют право заходить только взрывник, начальник смены (мастер) и бригадир (звеньевой). Они осматривают забой с целью обнаружения и ликвидации отказов и заколов. После приведения забоя в безопасное состояние проходчики допускаются в забой.

Ликвидацию оставшихся шпуровых и скважинных зарядов производят повторным взрыванием отказавшего заряда путем введения в шпур (скважину) дополнительного патрона-боевика либо взрыванием шпуровых зарядов, располагаемых параллельно отказавшим на расстоянии не ближе 30 см от шпура и 1 м от скважины.

В практике тоннелестроения при электрическом способе взрывания бывают случаи преждевременных взрывов электродетонаторов. Они могут быть вызваны блуждающими токами от электровозной откатки и работы электроустановок постоянного тока, токами утечки от установок силовых и осветительных сетей, зарядами статического и атмосферного электричества, зарядами остаточного электричества.

Надежной защитой от преждевременных взрывов является:

от воздействия блуждающих токов и токов утечки – отключе-

ние питающих сетей всех электроустановок в пределах опасной зоны; от накопления электростатических зарядов – повышенная влажность воздуха путем орошения выработок водой и обработка спецодежды антистатическими препаратами; от емкостных то-

ков зарядов остаточного электричества – предварительное за-

земление силовых и осветительных кабелей; при первых признаках проявления грозы – немедленное прекращение подготовки взрывных работ и отвод людей в безопасное место, разъединение проводов, ведущих к зарядам ВВ.

Г л а в а 4

240

МЕХАНИЗИРОВАННАЯ ПРОХОДКА

4.1. ОБЩИЕ ПОЛОЖЕНИЯ

В тоннелестроении все большее распространение для разработки скальных и полускальных пород с коэффициентом крепости до 6 получает механизированный способ проведения выработок вместо буровзрывного способа. Механизированный способ имеет ряд принципиальных преимуществ.

Во-первых, разработка породы в забое механическим инструментом по сравнению с взрывными работами значительно снижает степень нарушенности породного массива, поскольку уменьшаются динамические воздействия на него. Тоннелепроходческие машины и проходческие комбайны обеспечивают создание достаточно ровного контура выработки почти без переборов, что по сравнению с буровзрывными работами сокращает объемы погрузочно-транспортных работ примерно на 20 30 % и снижает расход бетона на обделку.

Во-вторых, применение тоннелепроходческих машин позволяет обеспечить комплексную механизацию проходческих работ и сократить потребность в рабочей силе. При механизированном способе значительно возрастают темпы проходки. Если в породах средней крепости при буровзрывном способе максимальная скорость проходки двухполосного автодорожного тоннеля составляет 100 150 м в месяц, то тоннелепроходческая машина может обеспечить скорость проходки 300 400 м в месяц. Следовательно, сокращаются сроки строительства наряду с экономией накладных расходов и снижением стоимости строительства. Особенно эффективно применение механизированной проходки при длине тоннеля более 1,5 2 км.

Основными сдерживающими факторами широкого внедрения тоннелепроходческих машин в практику тоннелестроения являются прочность и абразивность горных пород. По их величине определяют энергоемкость процесса разрушения породы, износ и расход режущего инструмента, усилия подачи машины на забой, массу машины. С повышением прочности и особенно аб-

241

разивности эти показатели резко возрастают и соответственно увеличивается стоимость машин и породоразрушающего инструмента. К тому же при установке тоннелепроходческих машин в забое высока трудоемкость транспортных работ.

Но, несмотря на это, за рубежом имеется большой положительный опыт применения тоннелепроходческих машин в устойчивых породах средней крепости. В нашей стране при строительстве тоннелей в основном используется щитовой способ проходки, а проходческие комбайны успешно применяются в горнорудной и угольной промышленности при проходке выработок небольшого сечения. В последнее время их стали применять и в тоннелестроении, например при проходке тоннелей на БАМе и Кавказе, на строительстве метрополитенов.

4.2. ТИПЫ ТОННЕЛЕПРОХОДЧЕСКИХ МАШИН – ПРОХОДЧЕСКИХ КОМБАЙНОВ

Для механизированной проходки применяют тоннелепроходческие машины – проходческие комбайны, которые, в зависимости от конструкции исполнительного породоразрушающего органа и принципа разработки породы в забое, делятся на 3 группы: сплошного действия (роторного типа), избирательного действия (стрелового типа), оконтуривающего действия (барового типа).

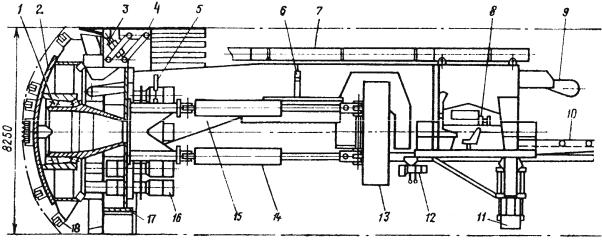

Комбайны роторного типа имеют исполнительный орган, состоящий из одной или нескольких планшайб, вращающихся вокруг своих осей, параллельно оси комбайна. Планшайбы оснащены резцами, фрезами, шарошками, скалывателями разных конструкций, которые при вращении исполнительного органа разрушают породу по всей площади забоя. Вследствие того, что порода при этом разрушается главным образом от сжимающих усилий и породу приходится разрабатывать одновременно на большой площади, комбайнам этого типа необходимосоздаватьбольшиеусилиярезанияизначительныенапорныеусилия(рис. 4.1).

Поэтому тоннелепроходческие машины роторного типа обладают весьма значительной мощностью и массой. При диаметре от 5,5 до 11 м они имеют мощность двигателей от 500 до 1200

242

кВт, усилия подачи на забой от2500 до 10000 кН и массуот 200

до 400 т.

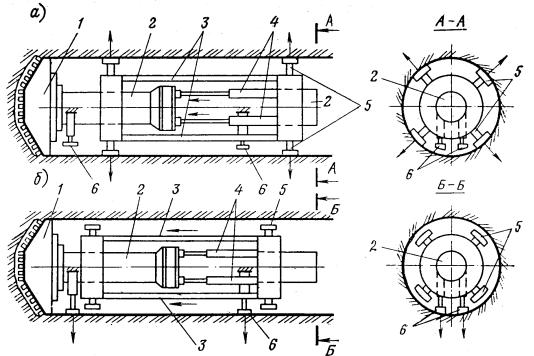

Для передвижения роторных комбайнов обычно принимается распорно-шагающая схема (рис. 4.2). Большие объемы разрабатываемой комбайном породы вызывают необходимость иметь весьма производительный транспорт. Обычно транспортирование

Рис. 4.1. Схема тоннелепроходческой машины: 1 – главный подшипник; 2 – ротор; 3 – пылезащитный экран; 4 – козырек; 5 – экран лазера; 6 – бурильная установка для анкеров; 7 – вентиляционная труба; 8 – пульт управления; 9 – транспортер; 10 – тележка вспомогательная; 11 – хвостовая опора; 12 – тельфер; 13 – распорное устройство; 14 – гидроцилиндр подачи; 15 – несущая рама; 16 – электродвигатель главного привода; 17 – передняя опора; 18 – дисковая шарошка

243

Рис. 4.2. Принципиальная схема работы тоннелепроходческой машины: а – разработка породы; б – перемещение наружного корпуса; 1 – рабочий орган; 2 – внутренний корпус; 3 – наружный корпус; 4 – домкраты подачи; 5 – распорные устройства; 6 – дополнительные опоры

породы от комбайна осуществляется при помощи погрузочного мостового конвейера типа ПЛ-2, с которого порода передается на общетоннельный транспорт – вагонетки или автосамосвалы.

Особенностями тоннелепроходческих машин являются следующие: форма выработки только круглая; забой закрыт рабочим органом, и управление движением машины возможно только по приборам; полная автоматизация управления работой машины; тяжелая масса и большие мощности двигателей; максимальные диаметры выработок не превышают 12 14 м.

Наряду с тоннелепроходческими машинами, которые разрабатывают породу сразу на полное сечение выработки, применяют машины, которые расширяют постепенно сечение до проектных размеров. Таков, например, комплекс комбайнов фирмы «Вирт» (ФРГ), применявшийся при сооружении автодорожных тоннелей в Альпах. При этом для получения полного сечения тоннеля требуются гораздо меньшие мощности и усилия напора, чем при

244

разработке сразу на полное сечение (рис. 4.3). Общая средняя скорость расширения тоннеля при проходке с 3,5 м до 11 м диаметром в песчаниках составляла 5 м/сут, максимальная – 13 м/сут.

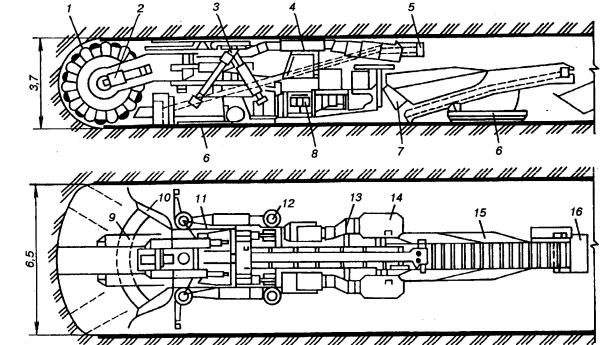

Проходческие комбайны второго типа – стреловые, избирательного действия – довольно широко применяются в горной промышленности.

4.3. Схема проходки тоннеля Керенцер ступенчатой ТПМ фирмы «Вирт»: 1 – вентилятор; 2 – насосная станция малого расширителя; 3 – малый расширитель (диаметр 7,7 м); 4 – шагающая крепь; 5 – большой расширитель (диаметр 11,0 м); 6 – станок анкерного крепления; 7 – на- брызг-бетономешалка; 8 – насосная станция большого расширителя; 9 – лотковые элементы; 10 – грунтовая отсыпка; 11 – транспортировка бетонной смеси; 12 – погрузка породы в автосамосвалы

245

В передней части комбайна находится стреловой исполнительный орган, состоящий из отбойной коронки, оснащенной резцами, стрелы, редуктора и электродвигателя. Исполнительный орган может совершать горизонтальные и вертикальные перемещения, а также телескопически выдвигаться с помощью гидроцилиндров. Под стрелой размещается устройство в виде плиты с нагребающими лапами. Скребковый конвейер перемещает породу в пределах комбайна. Передвижение комбайна осуществляется на гусеничных тележках. Мостовой перегружатель длиной до 35 м грузит отбитую породу на транспорт (рис. 4.4).

Отличительными особенностями стреловых комбайнов являются: цикличность работы и избирательность при разработке забоя; относительно широкий диапазон изменения сечения выработок по площади и форме; свободный доступ к призабойному пространству и возможность установки крепи у забоя; высокая маневренность. В то же время стреловым комбайнам присущи недостатки: производительность их ниже, чем роторных; требуется применение специальных устройств пылеподавления вследствие наличия открытого пространства; сложное управление работой комбайна затрудняет возможности автоматизации.

Исполнительные органы стреловых комбайнов оснащены резцами и позволяют разрабатывать малоабразивные породы с прочностью на сжатие до 40 60 МПа, в отдельных случаях до 100 МПа. Усилия подачи на забой не превышают 150 300 кН; мощность двигателей 100 450 кВт, масса комбайна 20 75 т.

Рис. 4.4. Схема комбайна избирательного действия: 1 – фрезерующая головка; 2 – стрела; 3 – корпус машины; 4 – транспортерперегружатель; 5 – погрузочное устройство; 6 – направление перемещения рабочего органа

246

В нашей стране выпускают комбайны избирательного действия ГПКС, 4ПП-2, 4ПП-5 для проведения выработок сечением от 10 до 35 м2 по породам с коэффициентом крепости 4 6. Они имеют техническую производительность 0,5 0,8 м3/мин.

За рубежом фирма «Роббинс» (США) выпускает комбайны избирательного действия с рабочим органом в виде вертикального режущего диска, оснащенного резцами и вращающегося с частотой13 14мин-1(рис 4.5).Ихиспользуют дляразработки скальных нетрещиноватых пород с коэффициентом крепостидо 2.

При проходке тоннелей уступным способом комбайны применяют в калотте и штроссе или при проходке штолен (рис. 4.6). Для большихзабоев применяют комплексы ТК-1с и ТК-2, состоящие из комбайнов 4ПП-2, которые расположены в двух ярусах.

Получают распространение тоннелепроходческие машины с комбинированным механогидравлическим рабочим органом, ос-

а)

б)

Рис. 4.5. Конструкция ТПМ нового типа (фирма «Роббинс»): а – продольный разрез; б – план; 1 – режущий диск; 2 – привод; 3 – распорное устройство; 4 – кабина оператора; 5 – транспортер; 6 – ходовая часть; 7 – приемный бункер; 8 – гидравлический мотор; 9 – опорная рама; 10 – породопогрузочное устройство; 11 – временная крепь; 12 – домкрат подачи; 13 – канал для удаления пыли; 14 – пылесборник; 15 – транспортное средство; 16 – приемный бункер; размеры в метрах

247