2527

.pdf

Рис. 8.29. Совмещенное сопло японской фирмы «Кокен»: 1 – наружный корпус; 2 – футеровка из сапфира; 3 – канал для подвода воды; 4 – водяное сопло; 5 – канал для подвода воздуха

Рис. 8.28. Монитор конструкции Гидроспецпроекта: 1 – водяное сопло; 2 – воздушное сопло; 3 – отверстие для пропуска раствора

воздуха и твердеющего раствора (цементного, глинистого или полимерного) (рис. 8.28). На боковой поверхности монитора размещены насадки – водяные и кольцевые воздушные сопла, а в торце монитора – отверстие диаметром до 60 мм для подачи раствора. Диаметр водяного сопла 1 5 мм, щель воздушного сопла

– 1 3 мм (рис. 8.29).

Через насадки под большим давлением подают воду и раствор. Порода вокруг скважины разрушается струей воды и интенсивно перемешивается с раствором. Монитор постепенно извлекается из скважины, и в скважине и вокруг нее создается зона закрепленной (стабилизированной) породы. Для увеличения эффективности действия водяной струи в глинистых мелкодисперсных породах, плохо поддающихся цементации, подают сжатый воздух, а также в состав воды вводят водорастворимые полимеры (полиэтиленоксид или полиакриламид) в количестве до 0,05 0,1 % по массе.

По данным исследований для различных пород давление воды, необходимое для размыва породы, неодинаково и составляет: для несвязных 4 10 МПа, для слабосвязных 10 15 МПа, для связных и слабо сцементированных 15 30 МПа, для плотных полускальных 50 70 МПа. С увеличением давления возрастает способность струи к разрушению более плотных пород,

318

а с увеличением диаметра сопла и, соответственно, расхода воды возрастает дальность разрушающего действия струи, которая может достигать в песках и слабых суглинках до 3 м. Давление цементного раствора достигает 10 12 МПа.

Область закрепленной породы образует при вращении монитора в скважине отдельно расположенные или взаимно пересекающиеся столбы либо при работе монитора без вращения – вертикальные или наклонные стены. Радиус закрепления зависит от свойств породы, состава раствора, давления нагнетания, размеров насадки, скорости извлечения и вращения монитора. Обычно скорости извлечения монитора составляют 20 70 см/мин, а вращения – от 5 до 20 мин-1.

С применением струйной технологии проходили тоннели во многих странах Европы: Италии, Германии, Австрии, Франции, Швейцарии, а также в Японии. По контуру тоннеля создавалась сплошная область закрепленной породы, под защитой которой производилась проходка обычным горным способом.

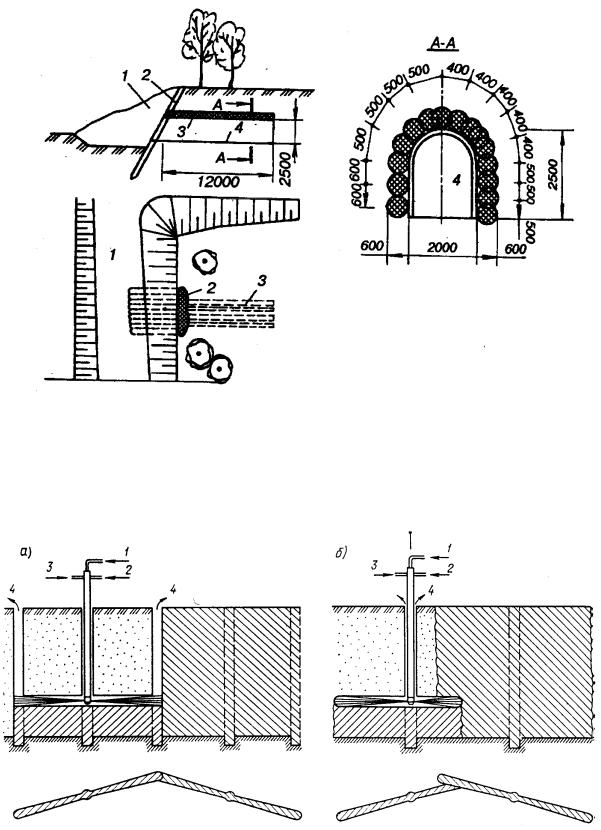

Первый опыт устройства опережающей крепи с помощью струйной цементации был произведен в г. Варалло Помбия (Италия). Из припортальной выемки по контуру тоннеля пролетом 2 м и высотой 2,5 м забурили 15 горизонтальных скважин глубиной 12 м с шагом 0,4 0,6 м и создали опережающую крепь из стабилизированного грунта (рис. 8.30).

В нашей стране струйная технология успешно применялась при устройстве противофильтрационных завес, «стен в грунте», опор и усиления фундаментов зданий (рис. 8.31). Анализ опыта струйной технологии в качестве опережающей и ограждающей крепи показывает, что такая технология достаточно универсальна, проста и экономична, высокопроизводительна и может успешно использоваться для закрепления широкого диапазона пород от несвязных крупнообломочных до мелкодисперсных глинистых.

319

а)

б)

Рис. 8.30. Схема закрепления грунта на припортальном участке тоннеля в г. Варалло Помбия (Италия): а – разрез; б – план; 1 – предпортальная выемка; 2 – наклонная крепь; 3 – опережающая крепь; 4 – тоннель

а) |

|

б) |

|

|

|

Рис. 8.31. Схемы устройства противо- Г л а в а 9

фильтрационных завес: а – сквозная; б – тупиковая; 1 – вода; 2 – воздух;

320

Г л а в а 9

ОБЕСПЕЧЕНИЕ НОРМАЛЬНЫХ УСЛОВИЙ РАБОТЫ ПРИ ПРОХОДКЕ ТОННЕЛЕЙ ГОРНЫМ СПОСОБОМ

9.1. ПРОВЕТРИВАНИЕ ПОДЗЕМНЫХ ВЫРАБОТОК

Проветривание подземных выработок при проходке является важнейшим условием безопасной и производительной работы, обеспечивающим нормальный состав, температуру и влажность воздуха. На всех стадиях работ в тоннеле обязательно должна применяться искусственная вентиляция. Воздух подземной выработки должен содержать по объему не менее 20 % кислорода, не более 0,5 % углекислого газа и иметь температуру не ниже + 2 °С зимой и не выше + 25 °С летом.

Основными источниками загрязнения воздуха в тоннеле являются: взрывные работы, сопровождаемые выделением значительного количества ядовитых газов у забоя; машины с двигателями внутреннего сгорания (автосамосвалы, бульдозеры, экскаваторы), выделяющие выхлопные газы по всей длине тоннеля; сварочные и буровые работы. Кроме того, в некоторых случаях из породного массива может выделяться взрывоопасный газ – метан. Предельно допустимая концентрация метана не должна превышать 1 %. Поэтому задачей вентиляции при проходке является разбавление вредных газов до допустимой концентрации: окиси углерода (СО) до 0,0016 %, окислов азота (NO) до 0,0001 %, акролеина (СН2) до 0,00008 %, сернистого газа (SO2) до 0,0007 %, а также пыли, содержащей более 70 % свободной окиси кремния (SiQ2) – 1мг/м3, пыли из цемента, глин – 6 мг/м3.

Тоннели, как правило, проходят глухими забоями и с использованием параллельных выработок, скважин или стволов, пройденных с поверхности. В первом случае вентиляцию осуществляют при помощи вентиляторов и вентиляционных труб, во втором случае также и сквозной струей воздуха. Вентиляторы устанавливают как у портала, так и вблизи забоя.

321

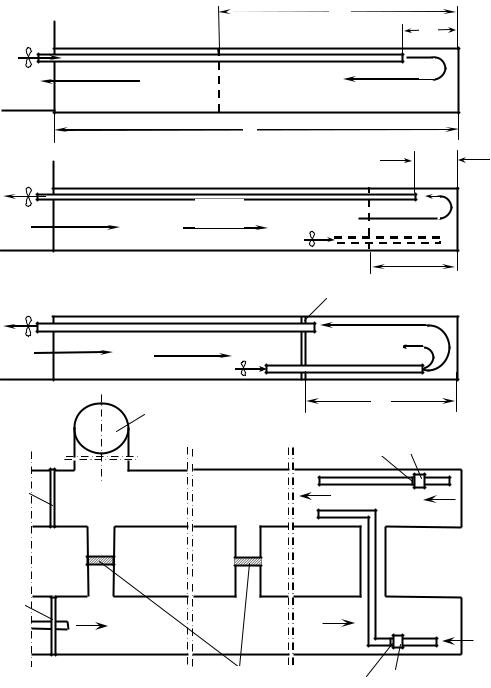

В зависимости от расположения источников вредных выделений по длине выработки выбирают различные схемы вентиляции: приточную, вытяжную и комбинированную (рис. 9.1).

a) |

lk |

|

lТ |

|

Qн |

б) |

l |

S |

|

|

10м |

vmin |

Qв |

в) |

lз |

2 |

vmin |

Qв |

Qн |

г) |

ln |

1 |

4 5

2 |

|

|

3 |

|

|

6 |

4 |

5 |

Рис. 9.1. Схемы вентиляции: а – приточная; б – вытяжная; в – комбинированная; г – с вентиляционной штольней; 1 – ствол шахты; 2 – герметическая перемычка; 3 – герметическая перемычка с вентилятором; 4 – задвижка для регулирования; 5 – вентилятор частичного проветривания; 6 – глухая перемычка в сбойке

322

При приточной схеме свежий воздух к забою подается вентиляторами по металлическим или матерчатым трубам, а отработанный удаляется по выработке (рис. 9.1, а).

При вытяжной схеме свежий воздух поступает к забою по выработке, а отработанный по металлическим трубам вытягивается вентиляторами из тоннеля (рис. 9.1, б).

При комбинированной схеме трубы должны быть только металлическими, так как они используются и для притока и для вытяжки воздуха, а вентиляторы работают с реверсированием системы (рис. 9.1, в).

На выбор схемы вентиляции влияет способ проходки (буровзрывной или механический), а также вид транспорта, применяемого в тоннеле.

При проходке буровзрывным способом и электровозной откатке главной задачей вентиляции является удаление газов при взрывных работах, поэтому наиболее целесообразной является вытяжная схема, не требующая никаких переключений. На практике такая схема наиболее распространена. Конец трубопровода должен находиться на расстоянии 10 15 м от забоя. При недостаточном очищении воздуха вблизи забоя устанавливают дополнительный вентилятор, нагнетающий воздух из тоннеля к забою.

При буровзрывных работах и использовании автотранспорта, когда требуется удалять взрывные и выхлопные газы, применяют приточно-вытяжную схему. Основной схемой при транспортных операциях является приточная, а при взрывных работах она для удаления взрывных газов из забоя реверсируется на вытяжную.

При разработке породы тоннелепроходческими машинами и рельсовой откатке главной задачей является удаление из забоя запыленного воздуха, образующегося при разрушении породы исполнительными органами. В этом случае предпочтительна вытяжная схема вентиляции.

Наиболее сложный случай наблюдается при использовании проходческих машин и автотранспорта. Для удаления пыли от забоя необходима вытяжная схема, а для выноса выхлопных газов автомашин, распространяющихся по всему тоннелю, приточная. Основной схемой является приточная по тоннелю в сочетании с

323

вытяжной схемой у забоя, включающей фильтры для очистки воздуха перед его выбросом в общий воздушный поток, движущийся по выработке от забоя к порталу.

При проходке тоннелей длиной более 500 м с использованием автотранспорта применяется приточная модифицированная схема проветривания с регулируемыми утечками воздуха из трубопровода. Свежий воздух распределяется по длине тоннеля в соответствии с объемом газовыделений. Выпуск свежего воздуха из трубопровода осуществляется через вентиляционные окна, расположенные по длине тоннеля и регулируемые шиберами (заслонками).

При проходке протяженных тоннелей длиной свыше 1,5 2 км параллельно основному тоннелю целесообразно проходить вентиляционную штольню, соединяемую через 150 200 м сбойками с основным тоннелем. По мере проходки новых сбоек старые заделываются глухими перемычками или в них оставляют вентиляционные окна с шиберными устройствами (рис. 9.1, г).

Проветривание сквозных подземных выработок производится по различным схемам применительно к конкретным условиям строительства. Одной из таких схем является струйная система проветривания с использованием вентиляторов-эжекторов, создающих направленную струю воздуха в выработке за счет действия скоростного напора.

Воздух в тоннеле перемещается по металлическим или матерчатым трубам, подвешиваемым к элементам временной крепи или к обделке.

Наибольшее распространение имеют стальные трубы диаметром 600 1500 мм с толщиной стенок 2 3 мм. Длина звена не менее 3 м. Соединение труб фланцевое (рис. 9.2) на болтах, с уплотнением из резины или ленточное (рис. 9.3): трубы обматывают липкой лентой ПВХ шириной 20 см, сверху обертывают брезентом или мешковиной, прорезиненной тканью и стягивают стальным бандажом.

Матерчатые трубы имеют диаметр до 600 мм, изготовлены из двусторонней прорезиненной ткани толщиной 0,8 1,2 мм, распираются вшитыми в них проволочными кольцами. Длина

324

Рис. 9.2. Фланцевое соединение труб: а – с двумя неподвижными фланцами; б – с одним подвижным и одним неподвижным фланцами

Рис. 9.3. Ленточные соединения труб: 1 – труба; 2 – липкая лента; 3 – оберточный материал; 4 – металлическая вставка; 5 – стяжной болт; 6 – фланец; 7 – бандаж

звеньев труб от 5 10 до 20 30 м. Звенья соединяют стальным хомутом с рычажным замком.

Для проветривания применяют осевые вентиляторы частичного проветривания типа «Проходка 500-2м» (производитель-

ность 145 225 м3/мин), СВМ-6М (190 420 м3/мин), ВМ-6М (140 480 м3/мин).

Количество воздуха, необходимое для проветривания, определяется по следующим факторам: объему газов при производстве взрывных работ; объему газов, образующихся при работе двигателей внутреннего сгорания и производстве электросварочных работ; наибольшему числу людей, находящихся одновременно в забое; минимальной скорости движения воздуха в тоннеле.

Количество воздуха в выработку необходимо подавать с таким расчетом, чтобы довести концентрацию вредных газов до

325

допустимой нормы. При этом на каждого человека должно приходиться воздуха не менее 6 м3/мин. Скорость движения воздуха не должна превышать: в горизонтальных и наклонных выработках – 6 м/с, в шахтных стволах с людским подъемом – 8 м/с, в вентиляционных стволах и каналах – 15 м/с. Минимальная скорость движения воздуха не должна быть менее 0,1 м/с.

9.2. ВОДООТЛИВ

Отвод воды из выработки при проходке тоннеля на подъем производится самотеком по канавкам, закрепленным досками. При проходке под уклон вода из выработки удаляется размещаемыми у забоя специальными насосами и промежуточными водоотливными установками. Уклон канавок должен быть не менее 3 ‰. Ширину канавки в свету обычно принимают равной 40 70 см, глубину – до 70 см. Промежуточные водоотливные установки состоят из водосборника – емкости в почве выработки глубиной не менее 0,8 м – и двух насосов для перекачки (один в работе, другой в резерве). Насосы размещают в тоннеле или в специально устраиваемых камерах.

У шахтного ствола или портала располагается главная водоотливная установка. Работа всех насосных установок осуществляется в автоматическом режиме (рис. 9.4). Для откачивания воды в главных установках используют преимущественно центробежные насосы серии ЦНС и Д. Они компактны, экономичны,

Рис. 9.4. Расположение водоотливных установок в подземных выработках: 1 – ствол шахты; 2 – главная водоотливная установка; 3 – насосная камера; 4 – вспомогательная перекачная установка

326

бесшумны в работе, не требуют сложного ухода и могут откачивать загрязненные жидкости. Для промежуточных установок применяют насосы серии К, для забойных – насосы «Гном».

9.3. ОСВЕЩЕНИЕ

Освещение в тоннеле должно быть достаточным для производства работ. В период строительства в тоннельных выработках предусмотрено стационарное электрическое освещение (рис. 9.5). Напряжение в сети принято: для сырых тоннелей не свыше 42 В, на буровых рамах, щитах, укладчиках и подмостях – 12 В, для сухих тоннелей не выше 220 В. Для всех переносных ламп на-

пряжение 12 В.

По длине выработки на высоте не менее 2,5 м от почвы тоннеля подвешивают светильники типа РН мощностью 60 200 Вт. Расстояние между светильниками 6 8 м. В выработках высотой более 4 м применяют прожекторы с матовыми стеклами. Минимальная освещенность в тоннелях должна быть: в тоннелях и камерах 15 лк, в штольнях 10 лк, в призабойной зоне и околоствольном

Рис. 9.5. Светиль- |

|

ник в нормальном испол- |

|

нении: 1 – корпус; 2 – пи- |

|

тающий кабель; 3 – стек- |

|

лянный колпак; 4 – ме- |

Рис. 9.6. Головной светильник: |

таллическая сетка; 5 – |

|

подвесной крючок |

1 – осветительный фонарь; 2 – акку- |

|

мулятор; 3 – электрический кабель |

327