2527

.pdf

16.7. «КЕРНТНЕРСКИЙ» (ПОЛУОТКРЫТЫЙ)

СПОСОБ СТРОИТЕЛЬСТВА

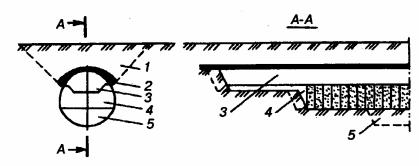

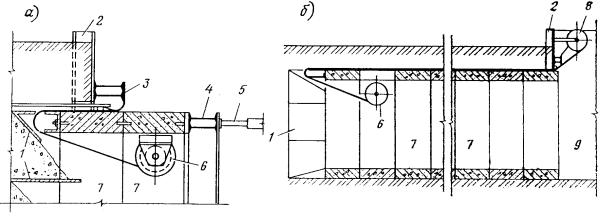

В последние десятилетия при строительстве тоннелей мелкого заложения в Австрии и Германии получил распространение полуоткрытый, так называемый «кернтнерский» способ, который является разновидностью траншейного способа. Основные работы по сооружению тоннеля выполняются под защитой заранее возведенного сводчатого перекрытия, опирающегося непосредственно на грунт или на короткие сваи. Вначале на участке длиной 50 100 м в котловане с естественными откосами или с ограждением вертикальных стен возводят сводчатое или плоское перекрытие, опирающееся на грунт (рис. 16.19). После обратной засыпки перекрытия и под его защитой осуществляют проходку выработки со стороны портала или забойного котлована горным способом. Такая технология значительно повышает безопасность работ, исключает сдвижения и деформации породного массива и земной поверхности. «Кернтнерский» полуоткрытый способ наиболее целесообразно применять в полускальных и мягких породах средней и слабой устойчивости при глубине заложения тоннеля до 12 м. Он был впервые применен в 1978 г. при строительстве автотранспортного тоннеля в г. Кернтене (Австрия), откуда и получил свое название.

При глубине заложения тоннеля свыше 3 4 м и больших нагрузках устраивают сводчатое перекрытие переменной жесткости с усиленными

|

пятами. |

Перекры- |

|

|

тие |

бетонируют |

|

|

непосредственно |

||

|

на грунте или с |

||

|

использованием |

||

|

опалубки. В дос- |

||

|

таточно |

плотных |

|

Рис. 16.19. Последовательность со- |

грунтах, |

способ- |

|

ных |

восприни- |

||

оружения тоннеля полуоткрытым способом: |

мать |

давление от |

|

1 – 5 – этапы работ |

перекрытия и об- |

||

|

|||

38

ратной засыпки, котлован разрабатывают до шелыги свода и профилируют в соответствии с очертаниями свода. Мягкие слои грунта удаляют и заменяют их тощим бетоном. До начала бетонирования на грунт укладывают пластиковую пленку для предотвращения сцепления между бетоном и грунтом и ставят арматурные каркасы. Затем производят бетонирование. В слабых грунтах, не способных воспринять давление от перекрытия, котлован вскрывают до уровня пят свода и устанавливают опалубку.

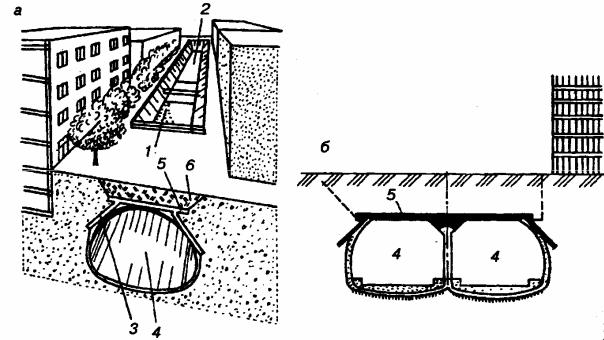

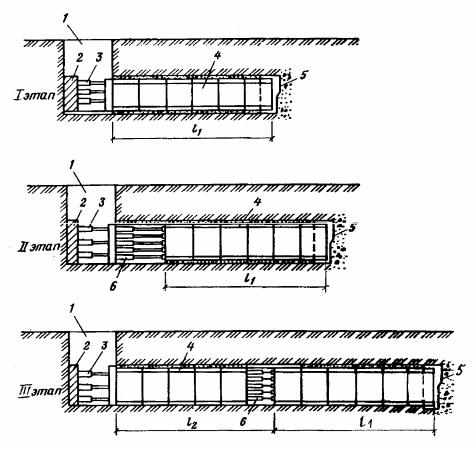

После набора бетоном достаточной прочности выполняют гидроизоляцию свода, производят обратную засыпку котлована и восстанавливают дорожное покрытие над тоннелем. При заложении тоннеля на глубину до 2 4 м устанавливают плоское перекрытие вместо сводчатого (рис. 16.20). Устойчивость перекрытия обеспечивается опиранием его концов на короткие наклонные буровые сваи или столбы из искусственно закрепленного грунта (путем инъекций в грунт цементного раствора, жидкого стекла с хлоридом кальция, синтетической смолы).

Рис.16.20. Схема сооружения тоннеля с плоским перекрытием: а – общий вид; б – поперечное сечение; 1 – бетонирование перекрытия; 2 – вскрытие котлована; 3 – устройство наклонных стенок; 4 – тоннельная выработка; 5 – плита перекрытия; 6 – обратная засыпка

39

Опыт применения «кернтнерского» способа показал его надежность, безопасность и экономичность. Темпы строительства составляют 200 400 м/мес. при устройстве перекрытия и 125 300 м/мес. при проходке и креплении основной выработки. При этом достигается быстрое восстановление движения наземного транспорта над участком строительства, минимальными становятся нарушения породного массива и земной поверхности, уровень шума и вибрации, сокращаются сроки строительства.

Г л а в а 17

СПОСОБ ПРОДАВЛИВАНИЯ

17.1. СУЩНОСТЬ СПОСОБА

Способ продавливания применяют при строительстве автотранспортных, пешеходных и коллекторных тоннелей, перегонных тоннелей метрополитенов, при прокладке подземных инженерных коммуникаций под автомобильными и железнодорожными магистралями, на участках городской территории в непосредственной близости от существующих зданий и сооружений. Глубину заложения тоннелей принимают минимальной с учетом расположения подземных коммуникаций и возможности ограничения сдвижений и деформаций породного массива и земной поверхности.

Способ продавливания применяют в различных инженерногеологических условиях: в устойчивых связных породах (глинах и суглинках), уплотненных и осушенных несвязных породах (песках), слабых водонасыщенных породах, осушенных водопонижением или химически закрепленных.

Сущность способа заключается в продавливании отдельных готовых элементов тоннеля – цельных секций в породный массив с помощью домкратных установок, развивающих усилия до 30 тысяч кН. Обычно продавливают тоннели небольшой длины, до 100 150 м, но, как показала практика, этим способом можно сооружать тоннели длиной до 300 м и более. В настоящее время

40

способом продавливания построено большое количество тоннелей в странах Европы, США, Японии, России. Основными преимуществами способа продавливания являются: возможность ведения работ без вскрытия поверхности и нарушения движения транспорта по пересекаемым магистралям; исключение перекладок существующих подземных коммуникаций; минимальные сдвижения и деформации породного массива и поверхности земли; снижение трудоемкости и стоимости тоннельных работ на 15 20 % и сокращение сроков строительства в 2 3 раза по сравнению с другими способами работ по сооружению тоннелей за счет высокой степени индустриализации при использовании готовых элементов тоннеля.

Для продавливания тоннелей чаще всего используют секции кругового, сводчатого и прямоугольного очертания из обычного или преднапряженного железобетона длиной до 2 3 м и массой до 20 т. Секции имеют заводскую гидроизоляцию, и на месте работ выполняют только герметизацию стыков между секциями. Секции соединяют между собой сваркой арматурных выпусков, скреплением закладных деталей на болтах или соединением и обжатием продольной преднапряженной арматуры.

Для продавливания трубопроводов инженерных коммуникаций (диаметр 80 200 см) применяют трубы из стали, железобетона, пластобетона и полимеров звеньями длиной 1,5 3 м.

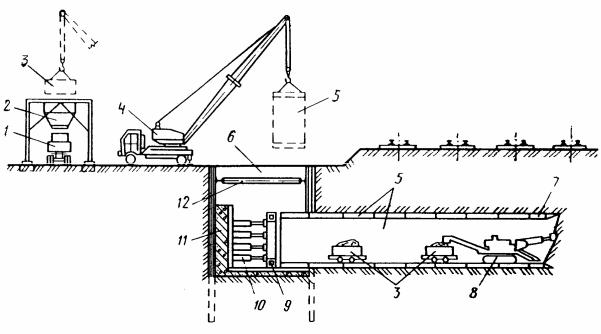

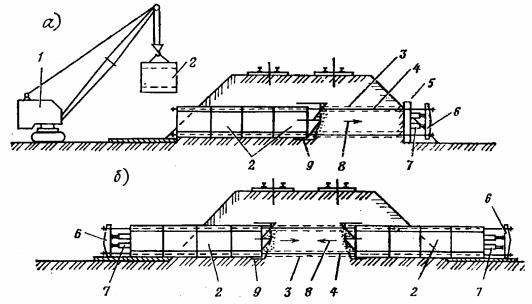

Механизированные комплексы продавливания имеют в своем составе ножевую секцию, средства для погрузки и транспортирования породы, краны для подачи в тоннель секций обделки, материалов и оборудования и для выдачи породы на поверхность в вагонетках или контейнерах (рис.17.1).

Ножевая секция, выполненная аналогично ножевой части проходческого щита, соединяется с головной секцией обделки и подрезает породу по контуру выработки. В забое породу разрабатывают либо вручную отбойными молотками и пневмолопатами, либо породоразрушающими органами роторного или стрелового типа, встроенными в ножевую часть. Иногда в качестве ножевой части используют механизированные проходческие щиты и тоннелепроходческие машины. Разработанную породу вручную или

41

Рис. 17.1. Технологическая схема продавливания тоннеля: 1 – автосамосвал; 2 – бункер; 3 – контейнер с породой; 4 – автокран; 5 – тоннельная секция; 6 – забойный котлован; 7 – ножевая часть; 8 – тоннелепроходческая машина; 9 – распределительная рама; 10 – домкратная установка; 11 – упор; 12 – крепь котлована

погрузочными машинами грузят на конвейер или в вагонетки, доставляют в забойный котлован и выдают на поверхность с помощью крана в вагонетках или контейнерах, разгружают в бункер или непосредственно в автосамосвалы, которые отвозят породу в отвалы. Откатку вагонеток в тоннеле от забоя выполняют вручную или с помощью лебедок. В протяженных тоннелях откатку вагонеток производят аккумуляторными электровозами. Секции обделки опускают в забойный котлован краном, соединяют их с установленными секциями и проталкивают в выработку гидравлическими домкратами, размещенными по периметру обделки. После продавливания очередного кольца обделки штоки домкратов возвращаются в исходное положение, освобождая место для нового кольца. Скорости проходки способом продавливания, по данным практики, составляют 2,5 3 м/сутки для автотранспортных и пешеходных тоннелей и 1,5 3 м/смену для трубопроводов.

17.2. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ

42

В зависимости от длины тоннеля, глубины его заложения, размеров сечения и свойств пересекаемых пород применяют различные технологические схемы продавливания.

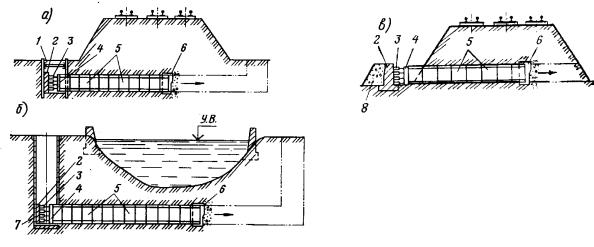

Если глубина заложения не превышает 3 5 м, то устраивают котлован, а при более глубоком заложении – шахтный ствол. В ряде случаев работы по продавливанию выполняют на уровне поверхности. Забойные котлованы и шахты чаще всего имеют в плане прямоугольное очертание и размеры, достаточные для размещения секции тоннеля и оборудования, необходимого для продавливания (рис. 17.2).

В котловане со стороны тоннеля устраивают проем, размеры которого несколько превышают размеры тоннеля. На противоположной стенке устанавливают массивный железобетонный упор.

На опорной стенке закрепляют опорное кольцо или обойму с гидравлическими домкратами, размещенными по периметру тоннеля. Кольца тоннельной обделки опускают в котлован краном с поверхности готовыми или монтируют в котловане.

При продавливании выработки под насыпями в некоторых условиях работы выполняют на уровне поверхности земли без устройства котлованов (см. рис. 17.2, в).

Рис. 17.2. Схемы продавливания тоннеля под насыпью железной дороги (а, в) и под рекой (б): 1 – забойный котлован; 2 – упор; 3 – дом-

ты; 4 – распределительный элемент; 5 – секции обделки; 6 – ножевая часть; 7 – забойная шахта; 8 – породная обсыпка

43

При продавливании выработок с помощью домкратных установок по мере увеличения длины тоннеля возрастает сопротивление трения по наружной поверхности продавливаемых секций обделки и, следовательно, повышаются усилия продавливания, которые могут достигать величины до 50 тысяч кН и более. Это затрудняет работу домкратных установок и не позволяет продавливать секции обделки на большую длину. Также возникают значительные смещения и деформации породного массива.

Для увеличения длины продавливания принимают различные меры по снижению сопротивления трения породы по поверхности обделки и уменьшения сдвижений и деформаций породного массива:

1) увеличивают диаметр ножевой секции по отношению к диаметру обделки на 20 30 мм и нагнетают в строительный зазор тиксотропный раствор на основе бентонитовых глин под давлением 0,3 0,5 МПа. Также применяют покрытие наружной поверхности обделки антифрикционными смазками и лентами из стальных, алюминиевых или полиэтиленовых листов. При этом усилия снижаются от 3 до 10 раз (рис. 17.3);

2) используют в качестве ножевой секции механизированные проходческие щиты, которые разрабатывают и убирают по-

Рис. 17.3. Схема продавливания тоннельных секций с применением антифрикционных лент: а – с одиночными лентами; б – с двойными лентами; 1 – ножевая часть; 2 – свая; 3 – закрепление ленты; 4 – распределительная рама; 5 – гидравлический домкрат; 6 – барабан с навитой лентой; 7 – секции тоннеля; 8 – барабан со страховочной лентой; 9 – забойный котлован

44

роду, вследствие чего устраняется лобовое сопротивление продавливанию;

3) применяют промежуточные домкратные установки, которые вводятся в действие по мере того, как усилие продавливания повышается до величины, равной примерно 90% мощности основной установки (рис. 17.4). В сочетании с нагнетанием за обделку бентонитовой суспензии можно продавливать тоннели любой длины. Например, при продавливании коллекторных тоннелей диаметром до 2 3 м в США, Германии, Великобритании и Японии длина тоннелей достигала 1000 2000 м при использовании до15 промежуточных домкратных установок.

При пересечении насыпей в некоторых условиях применяют способ протаскивания тоннельных секций стальными тросами, пропущенными через заранее пробуренные в насыпи горизон-

Рис. 17.4. Этапы продавливания тоннеля промежуточной домкратной установкой: 1 – забойный котлован; 2 – упор; 3 – основная домкратная установка; 4 – секции обделки; 5 – ножевая часть; 6 – промежуточная домкратная установка

45

Рис. 17.5. Схемы продавливания тоннеля при помощи канатов (а, б): 1 – кран; 2 – тоннельная секция; 3 – скважина; 4 – канат; 5 – упор; 6 – траверса; 7 – домкрат; 8 – направление продавливания; 9 – ножевая часть

тальные скважины (рис. 17.5). Тросы прикрепляют к ножевой части и к специальной траверсе (опыт Японии). Между траверсой и упором на откосе насыпи устанавливают домкраты, которые, упираясь в упор, протаскивают вперед тоннельные секции. Такой способ позволяет обойтись без котлованов и шахт.

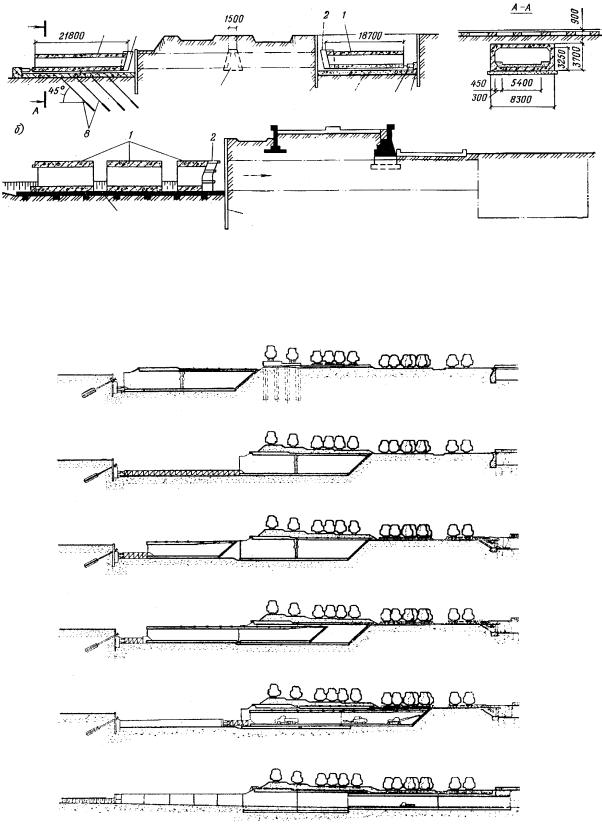

Наряду с продавливанием отдельных коротких секций или колец применяют продавливание крупных тоннельных секций длиной 10 20 м и массой от 200 до 500 т. Такие секции, оснащенные ножом, продавливают в тело насыпи обычно за один прием (рис. 17.6) с одной или обеих сторон.

Для увеличения дальности продавливания тоннелей больших сечений применяют так называемый способ «телескопического» продавливания (рис. 17.7). Он заключается в том, что вначале продвигают секции увеличенного сечения, размеры которого в свету несколько превышают проектную наружную величину сечения тоннеля, причем на максимальное расстояние, при котором может быть соблюдена требуемая точность продавливания. Затем через них проталкивают и продавливают, как по направляющим, секции нормального сечения на оставшуюся длину

46

а) А

1 2

7

|

|

А |

|

|

|

|

||

б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

|

|

|

|

|

||||

|

|

8 |

|

|

||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

||||

|

|

|

|

А - А |

2 |

|

1 |

|

6 |

5 |

4 |

3 |

5 6

Рис. 17.6. Схема встречного продавливания крупногабаритных тоннельных секций под железной (а) и автомобильной (б) дорогами: 1 – секции тоннеля; 2 – ножевая часть; 3 – упор; 4 – домкраты; 5 – фундаментная плита; 6 – шпунт; 7 – участок замоноличивания; 8 – грунтовые анкеры

Рис. 17.7. Строительство тоннеля способом телескопического продавливания

47