2527

.pdfческой крепью незамкнутого контура. Подвижная крепь позволяет: полностью исключить устройство дефицитной, дорогостоящей и трудоемкой временной металлической крепи котлована; сократить объемы земляных работ по разработке котлована и обратной засыпке конструкции тоннеля; повысить степень механизации и скорость строительства; понизить трудоемкость работ; уменьшить уровень шума и вибрации при строительстве, а также опасность сдвижения и деформаций поверхности земли, зданий и сооружений по трассе тоннеля.

Подвижную крепь целесообразно применять при строительстве перегонных тоннелей метрополитена, автотранспортных и пешеходных тоннелей длиной свыше 50 100 м в любых нескальных грунтах, кроме неустойчивых илистых или плывунных. В нашей стране и за рубежом созданы различные виды подвижной крепи, обеспечивающие сравнительно высокие скорости проходки тоннелей, до 150 200 м в месяц.

15.2. ТИПЫ ПОДВИЖНЫХ КРЕПЕЙ

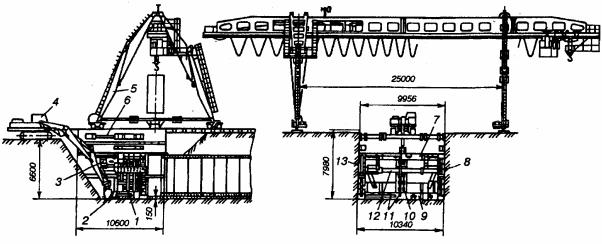

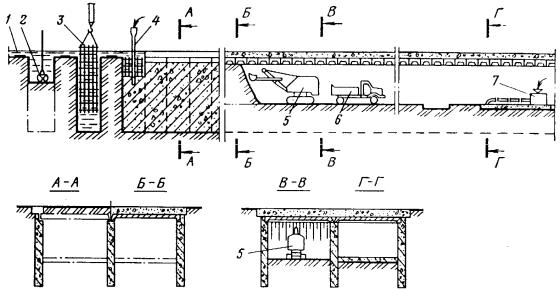

Для проходки тоннелей метрополитена в глинах, суглинках, супесях и песках прочностью до 15 МПа применяют механизированный комплекс КМО 2x5, в который входят: подвижная крепь – щит открытого профиля, гидравлический экскаватор марки ЭО-4121 – обратная лопата с удлиненной стрелой и консоль- но-козловой кран ККТС-20 (рис. 15.1). Щит представляет собой пространственную металлическую конструкцию прямоугольного сечения длиной 10,6 м, шириной до 10 м, высотой до 8 м и массой 270 (350) тонн. Он состоит из трех основных частей: ножевой, опорной, хвостовой. Ножевая и хвостовая части выполнены в виде вертикальных стенок из двутавровых балок, обшитых стальными листами. Передние кромки ножевой части имеют заострения для внедрения в забой. Для обеспечения необходимой жесткости ножевых стенок предусмотрена распорная балка с трубчатыми подкосами, расположение которых не мешает разработке грунта экскаватором. В опорной части расположены по ее периметру 30 гидродомкратов, создающих общее усилие до

8

Рис. 15.1. Схема проходческого комплекса КМО 2x5: 1 – подвижная крепь; 2 – профилирующие ножи; 3 – опорные плиты; 4 – гидравлический экскаватор; 5 – козловой кран; 6 – распорная балка; 7, 12 – секция опорной рамы; 8, 13 – стенки крепи; 9 – опорная рама; 10 – гидроцилиндры; 11 – распределительная рама

9000 кН при давлении до 7,5 МПа, и распределительная рама, служащая для упора в секции обделки. Внизу опорной части прикреплены выдвижные ножи для планировки дна котлована и опорные лыжи с гидродомкратами.

Комплекс КМО 2x5 позволяет разрабатывать котлованы шириной до 10,5 м и глубиной до 8 м. Грунт разрабатывают заходками по 1,5 м экскаватором. На участке хвостовой оболочки по спланированному основанию устраивают бетонную подготовку толщиной 15 см. Козловым краном ККТС-20 монтируют блоки цельносекционной обделки длиной 1,5 м и массой около 17 т. Швы между блоками герметизируют сваркой выпусков гидростеклоизола, которым покрывают блоки на заводе. Установленные блоки засыпают местным грунтом, который разравнивают бульдозером и уплотняют виброкатком. Щит передвигается на длину заходки, отталкиваясь от установленной обделки гидродомкратами. Длина рабочего участка не превышает 30 35 м.

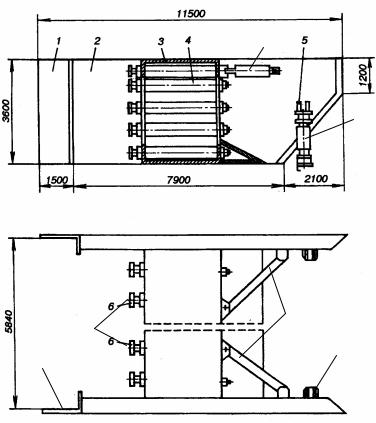

Для строительства пешеходных и коллекторных тоннелей открытым способом в условиях плотной городской застройки разработана передвижная механизированная крепь ПМК, которая представляет собой жесткую металлическую конструкцию коробчатого профиля (рис. 15.2). Передняя ножевая часть предна-

9

значена для разработ- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

ки забоя, на опорной |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

6 |

|

|

5 |

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

части которой |

разме- |

4 |

|

2 |

|

|

1 |

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

щены 14 гидродомкра- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

тов, служащих для пе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

редвижения крепи пу- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

тем |

отталкивания |

от |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

установленных блоков |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

обделки. |

Хвостовая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

часть |

предназначена |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

для |

монтажа |

|

секций |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

обделки. |

|

Подкосы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

служат для |

распора |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

ножевой части, а гид- |

|

|

|

|

|

4 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|||||||

родомкраты |

управле- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|||||||||

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

ния – для корректиро- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

вания |

направления |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

движения |

щита. |

Для |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

профилировки |

почвы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

выработки в |

|

нижней |

|

|

|

Рис. 15.2. Схема щита открытого |

|||||||||||||||||||||

части ножевой секции |

профиля |

|

ПМК: 1 – ножевая часть; 2 – под- |

||||||||||||||||||||||||

оборудован подрезной |

косы; 3 – опорная часть; 4 – гидравлические |

||||||||||||||||||||||||||

нож. На конце боко- |

домкраты; 5 – хвостовая часть; 6 – защит- |

||||||||||||||||||||||||||

ный фартук; 7 – корректирующий домкрат |

|||||||||||||||||||||||||||

вых |

стен |

предусмот- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

рены |

защитные фар- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

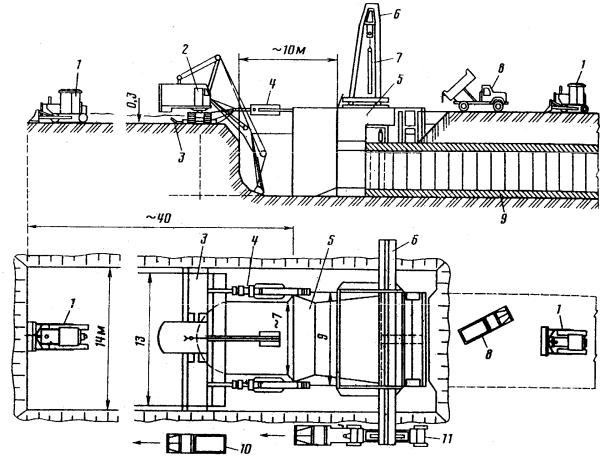

туки длиной 1,5 м, служащие для предотвращения обрушения бортов траншеи в строительное пространство. Разработку грунта осуществляют в пределах ножевой части экскаватором – обратная лопата на длину секции тоннельной обделки. Оставшийся у боковых стен грунт подрезается боковыми стенами ПМК при ее передвижении. Обделку тоннеля монтируют под защитой хвостовой части при помощи козловых или самоходных кранов на пневмоколесном ходу (например, К-161). Монтаж ведут после перемещения ПМК параллельно с разработкой грунта. Гидроизоляцию осуществляют вслед за проходкой с незначительным отставанием. После гидроизоляции производят обратную послойную засыпку конструкции с поливкой и уплотнением (рис. 15.3).

10

Рис. 15.3. Схема сооружения тоннеля с секционной обделкой с помощью ПМК: 1 – бульдозер; 2 – экскаватор; 3 – технологическая платформа; 4 – гидроцилиндр передвижения технологической платформы; 5 – передвижная крепь (щит); 6 – козловой кран; 7 – секция обделки; 8 – автосамосвал, выполняющий обратную засыпку; 9 – бетонная подготовка; 10 – автосамосвал для вывозки грунта; 11 – трейлер для перевозки секций

Щиты ПМК обладают хорошей маневренностью и обеспечивают проходку тоннелей на кривых радиусом до 50 м и на уклонах до12 ‰ со скоростями 5 м/смену.

Эти типы подвижных крепей наряду с достоинствами имеют ряд недостатков: щитовая проходка возможна только в сочетании с цельносекционной обделкой, причем длина секций ограничена ходом штоков щитовых домкратов; значительные усилия щитовых домкратов, которые могут возникнуть в плотных грунтах,

11

приводят к повреждениям обделки; щиты в целом недостаточно маневренны.

В насыпных грунтах, песках, глинах и суглинках при глубине котлована до 10 м на малозастроенных территориях целесообразно применять самодвижущуюся шандорную крепь. Это металлическая крепь висячего типа незамкнутой формы, состоящая из двух боковых стенок, образованных выдвижными щитамишандорами (рис. 15.4). Стенки имеют наклон 1:10, что позволяет снизить массу крепи и уменьшить усилия для ее передвижения. Они соединены с жестким каркасом, состоящим из отдельных, связанных между собой стальных балок. На каркасе закреплены цилиндры гидродомкратов, штоки которых перемещают боковые шандоры, имеющие режущую кромку для срезания слоя грунта и оконтуривания стен выработки. Используется сборная крепь из отдельных элементов, которая может применяться в котлованах различной ширины и глубины. В более глубоких и широких котлованах для поддержания дополнительных шандор, которые в этих случаях нужно наращивать, используют распорки или подкосы.

Самодвижущаяся шандорная крепь менее металлоемка, чем щит открытого профиля КМО 2x5, может работать не только с цельносекционными обделками, но и с любыми сборными и монолитными. Потребная мощность привода существенно снижается за счет безраспорного принципа передвижения. При передви-

12

Рис. 15.4. Конструкция самодвижущейся шандорной крепи: 1 – выдвижные шандоры; 2 – корпус; 3 – гидравлические домкраты; 4 – распорки; 5 – подкосы

Рис.15.5. Технологическая схема сооружения тоннеля с применением самодвижущейся крепи: I – разработка грунта; II – передвижка крепи и монтаж обделки; III – монтаж плит перекрытия; IV – разработка грунтового ядра; V – засыпка грунта на перекрытие и устройство лотка; 1 – экскаватор-драглайн; 2 – самодвижущаяся крепь; 3 – кран; 4 – экскаватор-прямая лопата; 5 – автосамосвал; расстояния в метрах

13

жении крепи домкраты не оказывают давления на обделку, что дает возможность облегчить конструкцию обделки, повысить ее трещиностойкость и водонепроницаемость. Крепь хорошо управляетсяиможетвписыватьсявкривыерадиусом300 400м(рис. 15.5).

Подобные самодвижущиеся крепи созданы и применяются в ряде зарубежных стран: Англии, Германии, Японии.

Г л а в а 16

ТРАНШЕЙНЫЙ СПОСОБ СТРОИТЕЛЬСТВА ТОННЕЛЕЙ

16.1. СУЩНОСТЬ СПОСОБА

Траншейный способ производства работ применяют при строительстве тоннелей мелкого заложения в непосредственной близости от зданий, а также в условиях интенсивного уличного движения, когда весьма нежелательно прерывать движение городского транспорта на длительное время.

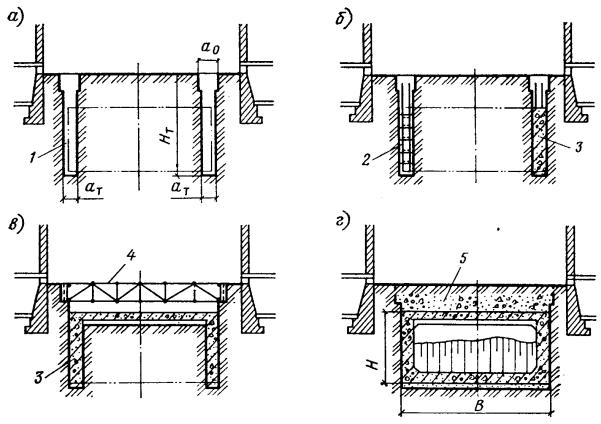

Сущность способа заключается в том, что в первую очередь разрабатывают по контуру тоннеля траншеи шириной до 50 80 см и глубиной до 20 25 м, в которых сооружают стены тоннеля из монолитного или сборного железобетона. Затем с поверхности земли вскрывают котлован до низа перекрытия, устанавливают сборные или бетонируют монолитные конструкции перекрытия, которые опираются на ранее возведенные стены. Далее готовое перекрытие покрывают гидроизоляцией и засыпают грунтом, восстанавливая поверхность и дорожное покрытие. Под защитой перекрытия и стен разрабатывают и убирают грунт внутри тоннеля, бетонируют лоток (рис. 16.1).

Такая технология позволяет быстро восстанавливать движение наземного транспорта во время строительства тоннеля, что особенно важно при его расположении на грузонапряженных до-

14

рогах и улицах. При строительстве тоннелей траншейным способом нет необходимости в металлическом свайном или шпунтовом креплении для обеспечения устойчивости расположенных

Рис. 16.1. Последовательность работ (а – г) при траншейном способе: 1 – траншея; 2 – арматурный каркас; 3 – железобетонная конструкция; 4 – распорка; 5 – обратная засыпка

вблизи зданий и сооружений, а также водонепроницаемости обделки. Имеются только трудности при разработке грунтового ядра и возведения лотка тоннеля в стесненном ограниченном пространстве, что ведет к снижению темпов строительства.

По другому варианту грунт в котловане между стен разрабатывают до подошвы тоннеля с последующим монтажом всех тоннельных конструкций, как при котлованном способе. Но при этом поверхность остается открытой на весь период строительства, что осложняет условия движения наземного транспорта.

Для крепления узких и глубоких стен траншей применяют специальный глинистый раствор – бентонитовую суспензию. Она представляет собой коллоидный раствор бентонитовой глины с

15

удельной массой 1,05 1,2 т/м3. Количество бентонита в растворе принимают от 4 до 18 %. Бентонитовая суспензия характеризуется тиксотропными свойствами: находящаяся в жидком состоянии (золь) суспензия с течением времени загустевает (переходит в гель), а при механическом воздействии – встряхивании, вибрации или ударе – вновь переходит в золь. Обладая малой вязкостью и высокой прилипающей способностью, суспензия проникает в грунт и образует на поверхности стен траншей тонкую, от 0,5 до 30 мм, и достаточно плотную и прочную пленку. Такая пленка удерживает от обрушения стены траншеи при превышении давления глинистого раствора над внешним давлением грунта и воды. В ряде случаев вместо дефицитной бентонитовой глины используют обычные грубодисперсные глины, которые предварительно подвергают дополнительной обработке – диспергированию.

Затем в закрепленную глинистым раствором траншею опускают арматурные каркасы и бетонируют конструкции стен непосредственно в грунтовой опалубке, вытесняя глинистый раствор бетонной смесью. Подобная технология называется «стена в грунте» и может применяться практически в любых нескальных грунтах, за исключением текучих илистых и плывунных грунтов, а также грунтов с пустотами и карстами и при наличии высоконапорных подземных вод (рис. 16.2). Траншейный способ позво-

16

Рис. 16.2. Технологическая схема сооружения тоннеля траншейным способом: 1

– пионерная траншея; 2 – грейфер; 3 – армокаркас; 4 – бетонолитная труба; 5 – экскаватор; 6 – автосамосвал; 7 – бетононасос

ляет обойтись без водоотлива и искусственного водопонижения, уменьшить объемы земляных работ, шум и вибрацию, снизить трудоемкость.

Недостатками являются трудности использования глинистого раствора в зимнее время, хотя сейчас применяют специальные добавки, повышающие вязкость, плотность и морозоустойчивость раствора (температура замерзания достигает –35 С). Также возникают некоторые трудности по защите тоннелей от подземных вод, так как гидроизоляцию стен и лотка можно устраивать только с внутренней стороны. Но вместе с тем образующаяся на поверхности бетона со стороны грунта глинистая пленка имеет низкий коэффициент фильтрации, что обусловливает повышенную водонепроницаемость стены.

16.2. ТЕХНОЛОГИЯ РАБОТ

Работы выполняют в следующем порядке.

1.По контуру выработки устраивают пионерные траншеи глубиной до 1 м, закрепляя их стенки бетонными или железобетонными плитами, которые являются направляющими для рабочего органа землеройного агрегата и предотвращают инфильтрацию раствора в верхние рыхлые слои грунта, обеспечивают устойчивость верхней части стенок траншеи (рис. 16.3).

2.Разрабатывают основные траншеи шириной 0,5 0,8 м и глубиной до 20 25 м захватками длиной 3 6 м (иногда длиной 25 30 м), вскрывая их через одну. Для разработки грунта применяют буровые и бурофрезерные агрегаты, траншеекопатели, штанговые экскаваторы, траншейные драглайны и грейферы.

3.По мере разработки грунта в траншею подают бентонитовый глинистый раствор шламовыми или грязевыми насосами из специальных емкостей. Раствор приготавливают на заводе или непосредственно на месте работ. Его закачивают постоянно, так как в процессе разработки грунта часть раствора вычерпывается вместе с грунтом. Грунт совместно с раствором подается в спе-

17