2527

.pdf

в)

Штольни кругового сечения проходят щитовым способом и крепят металлическими или железобетонными тюбингами либо железобетонными блоками.

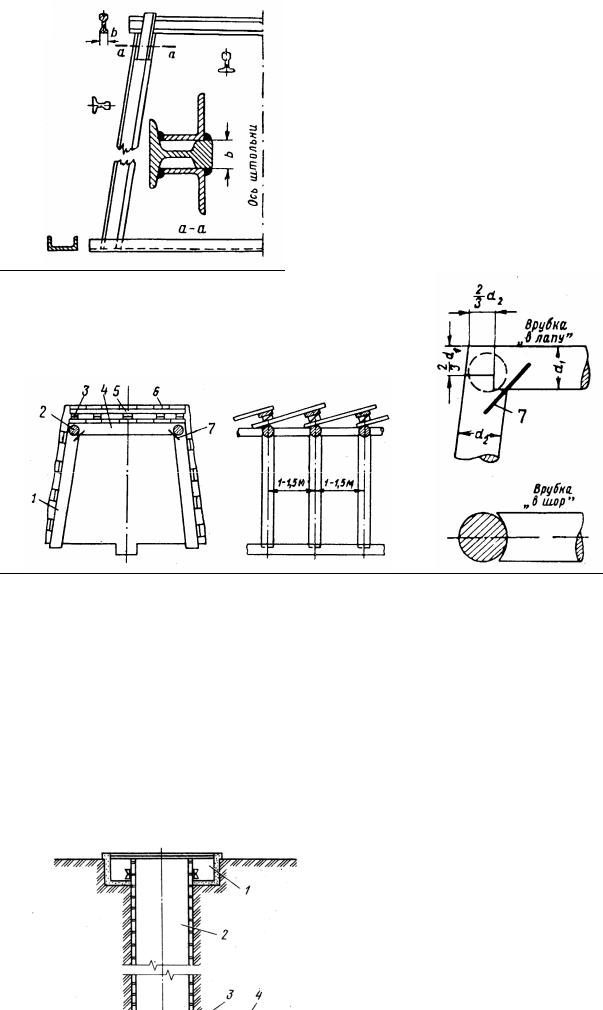

Кроме штолен вспомогательными выработками, предназначенными для обслуживания подземных работ в период строительства, а в некоторых случаях и при эксплуатации тоннеля служат вертикальные шахтные стволы, соединяющие тоннель с земной поверхностью. Через ствол шахты осуществляют подъем породы на поверхность, спуск и подъем людей и материалов, обслуживаниеэнергоснабжения,вентиляции и водоотлива (рис. 2.5).

Рис. 2.5. Конструкция шахтного ствола: 1 – устье ствола (оголовник); 2 – вертикальный ствол; 3 – сопряжение ствола с

Шахтные стволы располагают, как правило, на расстоянии 10 20 м от оси тоннеля. Поперечное сечение стволов, в основном, применяют круглое с диаметром в свету от 5 до 8 м. Материалом для обделки стволов служат монолитный бетон, сборный железобетон или чугунные тюбинги.

2.3. СПОСОБЫ РАЗРАБОТКИ ПОРОДЫ

Проходка любой подземной выработки, в том числе и тоннеля, начинается с разработки породы в забое. Этот процесс является одним из наиболее трудоемких при сооружении тоннеля и нуждается в наибольшей степени механизации. Выбор способов и средств разработки породы определяется, прежде всего, их гор- но-технологическими свойствами: крепостью, твердостью, вязкостью, трещиноватостью, абразивностью и пр. В связи с этим по способам разрабатываемости все породы делятся на 11 категорий в порядке увеличения их крепости. По СНиП IV-2-82 категориям пород соответствуют определенные коэффициенты крепости

(табл. 2.1).

Таблица 2.1

Категории |

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

XI |

по СНиП |

|||||||||||

Коэфф. |

0,3 |

0,6 |

1 |

1,5 |

2 3 |

4 5 |

5 6 |

7 9 |

10 |

15 |

19 |

крепости |

0,6 |

1,0 |

1,5 |

2 |

14 |

18 |

20 |

209

Породы I и II категорий разрабатывают вручную или ковшовыми механизмами различных погрузчиков и экскаваторов; III и IV категорий – отбойными молотками и пневмолопатами; III – VII категорий – породоразрушающими рабочими органами проходческих комбайнов, тоннелепроходческих машин и механизированных щитов различных типов; V – XI категорий – буровзрывным способом.

Горный способ строительства тоннелей применяют при проходке в скальных и полускальных породах при коэффициенте крепости от 2 и выше. Основными способами разработки породы в забое являются: механизированный, в котором рабочими инструментами разрушения служат резцы, фрезы и шарошки, размещенные на исполнительных органах тоннелепроходческих машин, и буровзрывной, при котором породу разрушают взрывом зарядов взрывчатого вещества (ВВ).

Механизированные способы разработки породы применяют с успехом в слабых и средней крепости породах. Но их широкое применение ограничено твердостью и абразивностью пород. При увеличении твердости и особенно абразивности резко возрастает энергоемкость, уменьшается производительность и увеличивается износ рабочего инструмента: резцов, фрез, шарошек. Ведутся исследования по расширению области применения механических инструментов для более прочных и абразивных пород.

Поэтому в настоящее время при разработке скальных и полускальных пород наиболее эффективным является буровзрывной способ. Этот способ применим в породах любой крепости, весьма производителен, относительно дешев и обеспечивает достаточно высокие скорости проходки, до 100 200 м/мес. и более.

Сущность буровзрывного способа разработки породы при проходке подземных выработок заключается в том, что равномерно по всей площади забоя выработки на необходимую глубину бурят шпуры или скважины, в которые помещают заряды взрывчатого вещества (ВВ). Заряды ВВ взрывают, и при этом в забое разрушается некоторый объем породы. Разрушенную породу убирают, ставят временную крепь, затем снова бурят шпуры, и цикл работ повторяется.

210

Основной задачей буровзрывных работ является эффективное разрушение горной породы в забое выработки при помощи взрыва. Взрывные работы обеспечивают расчетное продвижение забоя на определенную глубину заходки при максимальном использовании длины шпура, а также оконтуривание выработки, близкое к проектному, при равномерном и достаточном для погрузки и транспортирования дроблении породы с возможно наименьшим разлетом кусков взорванной породы от забоя. Буровзрывные работы выполняются в соответствии с паспортом буровзрывных работ и при строгом соблюдении «Единых правил безопасности при взрывных работах», которые являются основным нормативным документом для производства таких работ во всех областях народного хозяйства, в том числе и в тоннелестроении.

По диаметру и глубине специально образованные в породе полости цилиндрической формы, служащие для размещения зарядов ВВ, различают: шпуры – диаметром до 75 мм и глубиной до 5 м и скважины – диаметром более 75 мм при любой глубине или глубиной свыше 5 м при любом диаметре.

В настоящее время в России и за рубежом проводятся опыт- но-исследовательские работы по созданию и внедрению безвзрывных способов разрушения и разработки крепких скальных пород: гидравлических, термических, электрофизических, химических и т.п. Некоторые из них уже применяют в промышленном производстве, но в ограниченных масштабах, например гидравлические и термические. Но пока большая часть этих способов еще не вышла из экспериментальной стадии изучения.

Г л а в а 3

БУРОВЗРЫВНЫЕ РАБОТЫ В ТОННЕЛЯХ

3.1. СПОСОБЫ БУРЕНИЯ ШПУРОВ И СКВАЖИН

В цикле буровзрывных работ наиболее трудоемким и продолжительным по времени является бурение шпуров и скважин. Поэтому особо важное значение имеет механизация этого процесса. В тоннелестроении применяют для бурения бурильные

211

машины ударно-поворотного, вращательного и вращательноударного действия.

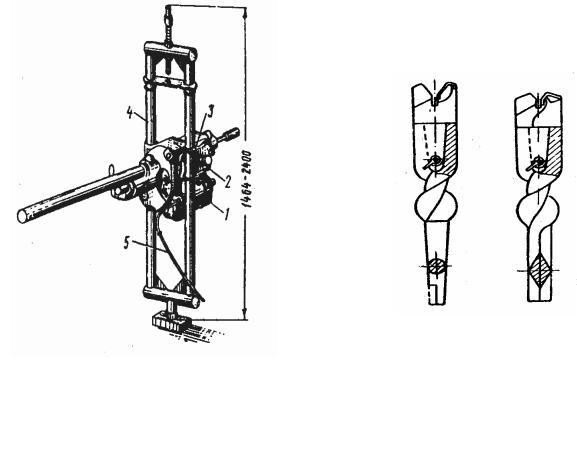

Бурильные машины вращательного действия – электро-

сверла и пневмосверла различной мощности и массы. При вращательном бурении разрушение породы происходит под действием вращения и давления резца, который непрерывно прижат к забою шпура. Основное разрушение породы происходит за счет резания (скалывания) при вращении от 300 до 800 мин -1, а осевое давление не менее 2000 2500 Н обеспечивает раздавливание породы под резцом и внедрение его в породу на определенную глубину.

Бурильные машины этого типа применяют в мягких, реже средней крепости и крепких малоабразивных породах. В мягких породах (f 3) применяют ручные электросверла и пневмосверла массой до 24 кг и мощностью 1 1,5 кВт. В породах средней крепости (f 6) применяют колонковые электросверла, более мощные и устанавливаемые на специальных распорных колонках (рис. 3.1). Их масса составляет 110 130 кг, мощность – до 4 кВт.

Наряду с колонковыми электросверлами выпускаются самоходные бурильные установки, оснащенные мощными электросверлами, например, установки типа БУЭ имеют две бурильные машины мощностью 7 8 кВт. Установки на рельсовом ходу и могут обуривать забой выработки высотой до 4 м и шириной до 5 м (т.е. забой штольни) шпурами глубиной до 3 м.

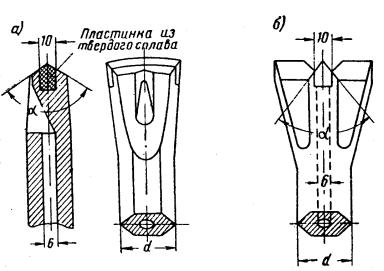

Бурение производят резцами диаметром 41 42 мм, армированными пластинками из твердых сплавов марок ВК6 и ВК8 (рис. 3.2).

212

Рис. 3.1. Электросверло на колон- |

Рис. 3.2. Съемные резцы |

|

ке: 1 – электродвигатель; 2 – редуктор; |

||

|

||

3 – закрепляющее устройство; 4 – рас- |

|

|

порная колонка; 5 – электрокабель |

|

Электровращательное бурение имеет свои достоинства: небольшое пылеобразование, малый шум, экономично, достаточно производительно. Но вследствие сильного износа резцов этот вид бурения ограничивается применением в малоабразивных и некрепких породах.

В тоннелестроении при проходке встречаются породы различной крепости, тоннели сооружают в районах, где иногда трудно обеспечить стройку электричеством. Поэтому наиболее распространенными видами бурения являются ударноповоротное бурение пневматическими перфораторами и враща- тельно-ударное бурение, получившее широкое признание в настоящее время.

При ударно-поворотном бурении поршень-боек совершает под действием сжатого воздуха в цилиндре перфоратора возврат- но-поступательное движение. Поршень-боек наносит частые удары (до 3000 в минуту) по хвостовику бура, прижимаемого к забою шпура осевым усилием до 2000 Н. При прямом ходе поршня

213

коронка бура внедряется в породу, а при обратном ходе – поворачивается на небольшой угол, скалывая породу при последующем ударе.

Пневматические перфораторы просты по конструкции, безопасны в обращении, создают большое удельное усилие на буровую коронку, но обладают низким КПД, нуждаются в компрессорной установке, создают много шума и пыли, а также сильную вибрацию.

Ударно-поворотное бурение применяют в крепких породах с f 6. В зависимости от способа подачи на забой и установки перфоратора во время работы они подразделяются на три группы: ручные, телескопические и колонковые.

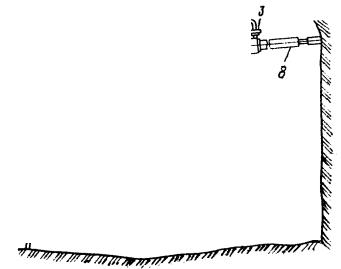

Ручные перфораторы типа ПП (ПП-36В, ПП-54В, ПП-63) применяют для бурения горизонтальных, наклонных и вертикальных шпуров. Они обычно устанавливаются на пневмоподдержках, которые служат для поддержания перфоратора при бурении, а также для создания необходимого усилия нажатия бура на забой (до 2000 Н). Перфораторы типа ПП имеют массу до 30 кг, энергию удара до 65 Дж, ударную мощность до 2 кВт, расход воздуха 3 3,5 м3/мин при давлении 0,5 МПа (рис. 3.3).

Телескопические перфораторы типа ПТ (ПТ-29, ПТ-36М) применяют для бурения шпуров, направленных вертикально вверх. Они составляют одно целое с цилиндрической стойкой, которая упирается в кровлю и подошву выработки и при раздвигании под давлением сжатого воздуха подает перфоратор на забой шпура.

214

Рис. 3.3. Перфоратор на пневматической поддержке: 1 и 4 – краны для регулирования подачи сжатого воздуха; 2 – вспомогательный цилиндр; 3 – кран для подачи воды; 5 – основной цилиндр; 6 – хо-

Масса телескопных перфораторов до 50 кг, энергия удара до 90Дж,ударнаямощностьдо3 4кВт,расходвоздухадо4 5м3/мин.

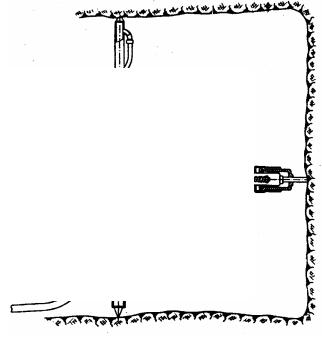

Наиболее тяжелыми и мощными являются колонковые перфораторы типа ПК (ПК-60, ПК-75), предназначенные для бурения горизонтальных и наклонных шпуров. Они подаются на забой автоподатчиками, встроенными с перфораторами в один агрегат. Перфораторы устанавливают на распорных колонках, упирающихся в кровлю и стены выработки. Их масса до 75 кг, энергия удара до 150 Дж, ударная мощность 4 5 кВт, расход воздуха до 10 13 м3/мин (рис. 3.4). Перфораторы типа ПК также размещают на самоходных бурильных установках или буровых рамах для обуривания основных забоев тоннелей.

Обычно при сооружении тоннелей ручные перфораторы применяют для бурения шпуров в вспомогательных целях, часто

– для бурения шпуров под анкеры. Телескопные перфораторы служат в основном для обуривания шпуров под анкеры.

Буровым инструментом являются буры, состоящие из буровой штанги и буровой коронки. Буровые коронки обычно съемные, армированные пластинками твердого сплава типа ВК. По форме они бывают однодолотчатыми, крестовыми, трехперыми.

Однодолотчатые коронки типа КДП (диаметр головки 32 52 мм), армированные сплавом ВК-6В, применяют в нетрещиноватых, вязких монолитных породах средней крепости с f = 5 10 (рис. 3.5). Крестовые коронки типа ККП (диаметр 42 60 мм) армируются сплавом ВК-8В и применяются в лю-

215

бых трещиноватых и вязких монолитных крепких |

породах с |

f = 10 15. Трехперые коронки типов КТП и КТШ |

(диаметр |

36 52 мм) армируются сплавом ВК-15 и используются для бурения в крепких и весьма крепких породах с f = 15. Коронки типа ККП и КТП предпочтительны в трещиноватых породах, они легче забуриваются и не заклиниваются.

Из шпура буровую пыль удаляют в основном промывкой шпуров водой, подаваемой через бур перфоратора под давлением 0,2 0,3 МПа. Реже производят продувку сжатым воздухом, но это вызывает сильное пылеобразование и требует специальных средств защиты рабочих (респираторы, пылеуловители).

Рис 3.4. Колонковый перфоратор: 1 – шланг перфоратора; 2 – податчик; 3 – поршень податчика; 4 и 5 – шланги податчика и колонки; 6 – воздухораспределительное устройство; 7 – перфоратор; 8 – шланг от магистрального воздухопровода; 9 – колонка

216

Рис. 3.5. Бу-

ровые коронки: а – однодолотчатая; б – крестовая

Перфораторы при работе создают сильную вибрацию, поэтому их применяют обычно с пневмоподдержками и колонками при индивидуальном бурении или устанавливают на манипуляторы, которые закрепляют на буровых рамах и установках или подмостях.

Вращательно-ударное бурение шпуров применяется в по-

родах средней крепости и крепких с f = 8 16. При этом виде бурения разрушение породы производится коронкой, постоянно прижатой к забою шпура и внедряющейся в породу под большим статическим осевым усилием до 15000 Н, и при большом числе ударов – до 3500 в минуту, наносимых пневматическим ударником, одновременно с вращением до 150 мин –1. Машины враща- тельно-ударного бурения отличаются большой мощностью и массой, устанавливаются на самоходные бурильные установки или буровые рамы. Так, например, бурильная машина типа БГА

имеет массу 140 кг, мощность 7 8 кВт, расход воздуха 10 м3/мин.

В последнее время получили широкое распространение более мощные универсальные бурильные машины с гидравлическим и электромеханическим приводами, которыми можно бурить шпуры в породах с f 8 во вращательном режиме, а в более крепких породах – во вращательно-ударном. В этих машинах (БВТ-2, МБЭ-1) основным режимом является вращательноударный, а для работы во вращательном режиме отключают

217