2381

.pdfКривая S = f(e) состоит из нескольких участков. Начальный участок 0a соответствует упругой деформации. На этом участке коэффициент деформационного упрочнения определяется модулем упругости ма- териала, упрочнение и наклёп материала являются обратимыми. При

решении практических задач деформационного упрочнения участок 0а в большинстве случаев не принимается во внимание.

СибАДИвинтовых дислокаций. При этом происходит обход барьеров дислокациями и на участке ck степень упрочнения уменьшается.

Пласт ческая деформация начинается в точке а. На участке аb коэфф ц ент упрочнен я ds/de находится в пределах 10-4G, где G – модуль

сдвига |

сследуемого материала. На участке bc эта величина имеет большее |

|

значен |

е |

составляет 10-3G. Участок ck характеризуется параболическим |

законом |

зменен я напряжений: при возрастании деформации степень |

|

упрочнен я уменьшается.

Рассмотренный пр мер соответствует пластической деформации скольжен ем. На участке аb движение дислокаций проходит, не встречая

сопрот влен я. Точка b кривой соответствует возрастающему перемещен ю множества дислокаций. Возрастает и число барьеров, препятствующ х х дв жению. Следствием этого является усиление эффекта торможения движению дислокаций. В точке c напряжения достигают такого уровня, при котором происходит поперечное скольжение

Описанный качественный механизм пластической деформации при комнатной температуре скольжения, характерный для большинства металлов и сплавов, показывает, что участки кривой аb, bс и сk соответствуют повышению прочностных характеристик деформируемого материала при снижении характеристик пластичности.

Внешнее механическое воздействие на материал детали происходит в технологических процессах их изготовления и в процессах эксплуатации, где имеет место деформационное упрочнение. Как при производстве деталей, так и при их эксплуатации явление деформационного упрочнения в большей мере связано с изменениями свойств материала в поверхностном слое деталей.

При изготовлении деталей деформационное упрочнение происходит:

как сопутствующее явление на операциях обработки;

как следствие направленного упрочняющего воздействия поверхностным пластическим деформированием (ППД).

71

Вэксплуатации деталей закономерности этого упрочнения проявляются:

в неблагоприятном снижении пластических свойств материала, называемом «перенаклёпом»;

в уменьшении уровня упрочнения, заложенного в технологии

СибАДИили технологической среды с материалом поверхностного слоя

производства.

остоян е матер ала поверхностного слоя объекта, подверженного воздейств ю ППД, формируется под влиянием условий взаимодействия деформ рующего нструмента, технологической среды и этого материала. Обработка ППД предполагает реализацию множества вариантов взаимного перемещен я упрочняющего инструмента (среды) и упрочняемого мате-

риала. |

определенными допущениями эти перемещения можно пред- |

|

ставитьсхемаи на р с. 6.2. Такие перемещения могут быть под действием |

||

силы P в направлен |

скорости движения инструмента VИ (рис. 6.2, а,б) |

|

или под действ ем давления технологической среды qT (рис. 6.2, в). |

||

|

а |

в |

|

Рис. 6.2. Схема взаимодействия упрочняющего инструмента |

|

Для симметричной схемы деформирования, соответствующей рис.6.2, а, при внедрении инструмента со сферической поверхностью зависимость между диаметром отпечатка и нагрузкой на инструмент при его внедрении в упругой и пластической областях может быть описана уравнениями Герца и Мейера

72

P |

|

|

1 |

|

|

|

d3 , |

(6.1) |

|

1 2 |

|

|

|

||||

|

3 D |

|

1 12 |

|

||||

|

|

|

|

|

|

|||

E |

E1 |

|

||||||

|

|

|

|

|

|

|

|

|

где D – диаметр сферы инструмента; P a dn , P – нагрузка; d – диаметр отпечатка; Е, Е – модули упругости материала, инструмента и

СибАДИобрабатываемого материала1 ; , 1 – коэффициенты Пуассона материала

инструмента |

обрабатываемого материала; а, n – константы пластич- |

ности, n=2. |

|

Уравнен е (6.1) справедливо для условий деформирования без учета трения, когда контакт рующие тела изотропны, подчиняются Гука,

площадь контакта мала и нагрузки являются нормальными к

обрабатываемой поверхности.

Уравнен е (6.1) отражает силовую зависимость упрочнения, учитывает упруг е свойства деформирующего и деформируемого материалов и значение деформации. Однако процессам ППД в реальных условиях

соответствуют олее сложные условия, выходящие за пределы приведенных ограничений.

2. Оценка деформационного упрочнения

Количественную оценку наклёпа (деформационного упрочнения)

проводят на основании измерения микротвердости малых

(микроскопических) объемов материала поверхностного слоя с 300–500– кратным увеличением. Измерение микротвердости проводят с помощью специального серийно выпускаемого прибора мод. ПМТ–3 по методу, регламентированному ГОСТ 9450–76. Прибор оснащен оптической системой, позволяющей под микроскопом выбирать на объекте точку измерения после нанесения отпечатка алмазной пирамидой измерять ве- личину этого отпечатка.

Глубина наклёпа поверхностного слоя h соответствует расстоянию от поверхности объекта до точек измерения микротвердости, где её значение не изменяется и соответствует микротвердости сердцевины.

н

Степень наклёпа в процентах определяется зависимостью

73

|

Un Hmax Hисх. |

|

H 100, |

(6.2) |

||||

|

|

Hисх. |

Hисх. |

|

||||

где Нmах и Нисх. – максимальная и исходная (в сердцевине) микротвердость |

||||||||

объемов поверхностного слоя. |

|

|

|

|

|

|

|

|

Град ент наклёпа отражает интенсивность изменения наклёпа по |

||||||||

глубине поверхностного слоя и определяется по формуле |

|

|||||||

|

Ur |

H |

|

H |

|

|

H |

|

|

|

maxh |

исх. |

|

h . |

(6.3) |

||

|

|

|

|

н |

|

|

н |

|

Для оценки характеристик наклёпа используют также методы |

||||||||

рентгеноструктурного анализа и другие методы [2] . |

|

|||||||

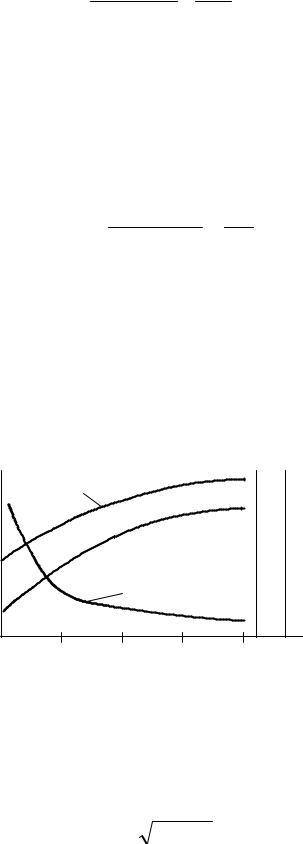

Общее представление об изменении механических свойств |

||||||||

материала поверхностного слоя после обработки ППД можно получить из |

||||||||

рис. 6.3. При статическом нагружении повышается твёрдость и предел |

||||||||

прочности в 1,5–1,8 раза. |

|

|

|

|

|

|

|

|

Отно- |

Предел |

|

|

Твёрдость |

|

|

||

ситель- |

прочности |

|

|

|

|

вHB |

|

|

ное |

|

|

|

|

|

|

|

|

удли- |

|

|

|

|

|

|

|

|

нение |

|

|

|

|

|

|

|

|

|

|

|

Относительное |

|

||||

|

|

|

удлинение, % |

|

||||

|

20 |

40 |

60 |

|

80 |

|

||

|

тепень деформации, % |

|

||||||

Рис. 6.3. Закономерности изменения механических свойств материала поверхно- |

||||||||

СибАДИ |

||||||||

стного слоя после обработки ППД |

|

|||||||

При определенных допущениях зависимость между глубиной слоя с наклёпом h и силой нагружения P может быть описана зависимостью

h K |

P / 2 Т , |

(6.4) |

74

где К – коэффициент вида нагружения; T – предел текучести материала.

Практическое применение упрочнения с применением ППД оценивают характеристиками, приведенными в табл. 6.1.

СибАДИ |

||||||||

|

|

|

|

|

|

|

Таблица 6.1 |

|

|

|

|

|

Основные характеристики ППД |

|

|

||

|

Исходные |

промежуточные |

|

Выходные характеристики |

|

|||

|

|

характер ст ки |

|

|

|

|

||

|

Размеры |

форма |

нструмента |

|

Глубина наклепа поверхностного слоя |

|

||

|

ила нагружен я |

|

|

Максимальная величина наклёпа |

|

|||

|

Площадь контакта |

нструмента с |

|

Градиент наклёпа материала по глубине |

|

|||

|

обрабатываемой поверхностью |

|

поверхностного слоя |

|

|

|||

|

Упругие |

пласт |

ческ е |

|

Изменение шероховатости поверхности от |

|

||

|

деформац |

матер ала |

|

начальной до окончательной |

|

|

||

|

поверхностного слоя |

|

Время обработки |

|

|

|||

|

Кратность нагружения |

|

|

|

||||

|

|

Продолжительность сохранения наклепа в |

|

|||||

|

Вид нагружения: статический, удар- |

|

|

|||||

|

|

эксплуатации |

|

|

||||

|

ный |

|

|

|

|

|

|

|

|

|

|

|

3. Методы упрочнения ППД |

|

|

||

|

В |

соответствии с ГОСТ |

18296–72 разработанные |

освоенные в |

||||

промышленности методы упрочнения ППД делят на 2 группы:

статические, при которых силы нагружения – многократно не изменяют значения за время обработки одной поверхности;

динамические, когда за время каждого цикла силы изменяются от Р=0

до Р=Рmax.

Схемы отдельных методов ППД приведены в табл. 6.2.

4. Место упрочнения ППД в технологии изготовления деталей

Основным назначением процессов упрочнения ППД в технологии изготовления деталей является формирование заданного состояния материала поверхностного слоя и поверхности деталей в соответствии с обеспечением необходимых эксплуатационных свойств деталей

75

|

|

|

|

|

|

Таблица 6.2 |

|

|

|

Методы ППД |

|

|

|

хема упрочнения |

Содержание |

Схема упрочнения |

Содержание |

|||

|

|

|

метода |

|

|

метода |

|

1 |

|

2 |

3 |

|

4 |

01.01.01 |

|

|

Обкатывание |

01.01.04 |

|

Бесцентровое |

|

|

|

шар ком |

Р |

|

выглаживание |

|

|

|

|

|

|

|

|

|

|

|

И |

Д |

|

|

|

V |

|

VД |

|

|

|

|

|

V |

|

||

|

|

Д |

|

|

Д |

|

Д |

Р |

|

|

|

|

|

VИ |

|

|

Н |

|

|

|

|

S |

|

|

|

|

|

01.01.02 |

|

|

Раскатывание |

01.01.0 |

|

Выглажи─ |

|

|

|

внутренней |

|

|

вание глу─ |

|

|

И |

поверхности |

VД |

S |

боких от─ |

|

|

шариками |

||||

|

|

|

верстий |

|||

|

|

|

|

|

|

|

Р |

|

VИ |

|

|

|

|

Д |

|

|

|

|

|

|

|

S |

|

P |

|

|

|

|

|

|

|

|

||

01.01.03 |

|

|

Выглаживание |

01.01.06 |

|

Совместное |

|

Д |

|

наружных или |

|

|

точение с |

|

|

внутренних |

V |

|

выглажи─ |

|

|

|

|

|

ванием |

||

|

|

|

поверхностей |

|

|

|

|

|

VД |

|

|

|

|

|

Р |

|

|

|

|

|

|

S |

|

|

Р |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

СибАДИ |

||||||

|

|

|

|

И |

|

|

|

|

|

|

76 |

|

|

|

|

|

|

|

|

Окончание табл. 6.2 |

|

01.01.07 |

|

|

Вибрационное |

02.01.01 |

|

|

Дорнование по |

|

|

|

обкатывание |

|

|

|

схеме осевого |

|

|

|

|

|

V |

|

сжатия |

|

|

VД |

|

|

|

|

|

Д |

|

|

|

|

P |

|

|

VИ |

|

Р |

|

|

|

|

|

|

|

|

|

|

|

||

S |

|

|

|

|

|

|

|

01.01.08 |

|

|

В брационное |

02.01.02 |

|

|

Дорнование по |

|

|

|

выглаживание |

|

V |

|

схеме осевого |

Д |

|

|

|

|

|

сжатия |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

VД |

|

|

|

|

|

N |

|

|

|

|

P |

|

|

И |

Р |

S |

|

|

|

|

|

01.02.01 |

|

|

О катывание |

02.01.03 |

|

|

Режуще─ |

|

|

|

роликом |

|

|

|

деформирую─ |

|

|

|

|

|

|

V |

щее |

|

|

VД |

|

|

|

дорнование |

|

Д |

|

|

|

|

Р |

||

Р |

VИ |

|

|

|

|

||

S |

|

|

|

|

|

||

|

|

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

01.02.02 |

|

|

Раскатывание |

03.01.01 |

V |

|

Вибрационное |

VИ |

|

S И |

внутренней |

Д |

ЭМ |

ударное |

|

|

|

|

поверхности |

|

|

упрочнение с |

|

|

|

|

|

|

|

||

P |

|

|

роликами |

|

|

|

однокоорди─ |

|

|

|

|

|

V |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

натным |

СибАДИ |

|||||||

VД |

|

|

|

|

|

|

движением |

|

|

|

|

|

|

|

детали |

Примечание к табл.6.2. Принятые обозначения: Д – деталь; V – скорость; S – |

|||||||

подача; И – инструмент; ЭМ – электромагнитный вибратор. |

|

||||||

77

Упрочнение не является размерной обработкой и в большинстве должно обеспечивать сохранение геометрических размеров элементов деталей, сформированных на предшествующей обработке.

При производстве деталей упрочнение является отдельной операцией технологического процесса изготовления детали или отдельным

Сибтехнологическим процессом Аупрочнения. ДИ В любом з указанных случаев при назначении условий упрочнения

ППД необход мо уч тывать, что этой обработке для сложных элементов деталей предшествовало многократное и разнообразное воздействие на основной матер ал детали, материал поверхностного слоя на этапах изготовлен я заготовки (литьём, штамповкой, термообработкой и т.д.) на операц ях предвар тельной и окончательной размерной обработки.

Более объект вно следует оценивать состояние поверхностного слоя после обработки ППД с учетом условий предшествующей обработки, как это приведено в та л. 6.3.

При выборе методов и технологических условий упрочнения ППД деталей машин следует учитывать, что из всего многообразия методов технологического воздействия на геометрические, механические, физические характеристики детали и её материала на операциях предварительной и окончательной лезвийной, абразивно-алмазной, электрохимической, электрофизической размерной обработки и упрочнения последние относят к числу наиболее влиятельных на состоя- ние поверхности материала поверхностного слоя деталей изделий.

5.Обкатывание и раскатывание шаровым инструментом

Шероховатости поверхности RZ, получаемый в процессе обкатывания шаровым инструментом радиусом R= 1,5─2,0 мм при подаче So = 0,06 ─ 0,3 мм/об, можно определить по следующим формулам [8]

R |

|

R |

|

R2 |

|

S0 |

|

|

|

|

|||||

|

z |

ш |

|

ш |

4 |

|

|

|

|

R |

S2 |

|

|

|

|

или |

|

0 |

, |

|

(6.5) |

||

|

z |

8 R |

|

||||

|

|

|

|

ш |

|

|

|

где S0 ─ значение подачи; Rш ─ радиус шара.

78

Обкатывание наружных поверхностей приводит к некоторому уменьшению, а раскатывание внутренних поверхностей ─ к увеличению диаметра этих поверхностей. Представление об изменении диаметра образцов после обработки шариком диаметром 8 мм можно получить из

|

табл. 6.4. У закаленных сталей остаточная деформация в процессе |

|||||||

СибАДИ |

||||||||

|

обкатывания в 5─10 раз меньше по сравнению с материалами с низкой |

|||||||

|

твердостью. В больш нстве практически применяемых условиях обкатки |

|||||||

|

припуск на обработку деталей из закаленных материалов не превышает |

|||||||

|

10 ─ 15 % от допуска на окончательный размер. |

|

|

|

||||

|

|

|

|

|

|

Таблица 6.3 |

||

|

остоян е матер ала поверхностного слоя с учетом предшествующей |

|||||||

|

|

|

о работки |

|

|

|

|

|

|

|

|

|

Наклёп |

Остаточные на─ |

|

||

|

|

Обрабат |

|

|

|

пряжения |

|

|

|

№ |

Метод условия |

общая |

наиболь─ |

общая |

наиболь─ |

|

|

|

вар. |

ываемый |

о ра отки |

шая |

шее |

|

||

|

материал |

глубина, |

величина, |

глуби─ |

значение, |

|

||

|

|

|

|

мм |

на, мм |

|

||

|

|

|

|

|

% |

|

МПа |

|

|

|

|

Фрезерование+ш |

|

|

|

|

|

|

1 |

30ХГСА |

лифование с |

0,02 |

15 |

0,10 |

320 |

|

|

|

|

охлаждением |

|

|

|

сжимю─ |

|

|

|

|

|

|

|

|

щие |

|

|

|

|

|

|

|

|

|

|

|

|

|

Вар.1 |

|

|

|

|

|

|

|

|

Дробеструйное |

|

|

|

|

|

|

2 |

30ХГСА |

упрочнение |

0,05 |

27 |

0,12 |

480 |

|

|

|

|

(дробь стальная |

|

|

|

сжимаю─ |

|

|

|

|

D=1,0-1,5 мм) |

|

|

|

щие |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

79

Окончание табл. 6.3

|

3 |

|

ХН65В |

Точение+шлифо─ |

|

|

|

|

|

|

|

|

|

МТЮ |

вание с |

0,03 |

|

20 |

0,08 |

|

280 |

|

|

|

|

СибАДИ |

|

|

|||||||

|

|

|

|

охлаждением |

|

|

|

|

|

рас─ |

|

|

|

|

|

|

|

|

|

|

|

тяги─ |

|

|

|

|

|

|

|

|

|

|

|

вающие |

|

|

4 |

|

ХН65В |

Вар.3+обкатка |

0,10 |

|

35 |

0,12 |

|

370 |

|

|

|

рол ком (Р=2500 |

|

|

|

||||||

|

|

|

МТЮ |

Н) |

|

|

|

|

|

сжима─ |

|

|

|

|

|

|

|

|

|

|

|

ющие |

|

|

|

|

|

|

|

|

|

Таблица 6.4 |

|||

|

|

|

Изменение диаметра о разцов после обкатки шариком |

|

|

||||||

|

|

|

|

Уменьшение диаметра образцов из закаленных сталей, мм |

|

||||||

|

Давление при |

|

|

|

|

|

|

|

|

||

|

сталь 95Х18-Ш после закалки |

|

|

сталь 11Х18М-ШД |

|

||||||

|

обкатке, МПа |

|

|

|

|||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

(НRC 60─62) |

|

|

|

(HRC 61─63) |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 500 |

0,002 5 |

|

|

|

0,002 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 000 |

0,003 7 |

|

|

|

0,003 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 300 |

0,0040 |

|

|

|

0,003 8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 600 |

0,005 1 |

|

|

|

0,004 8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 800 |

0,005 8 |

|

|

|

0,005 0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. Исходная шероховатость Ra = 0,05 мкм.

Обкатывание и раскатывание обеспечивают повышение твердости материала поверхностного слоя на глубину до 2 мм. При этом оптимальные значения давления при раскатывании сталей малой и средней твердости составляют 1 500─2 000 МПа, для закаленных сталей ─

2 500─3 000 МПа.

80