2308

.pdf

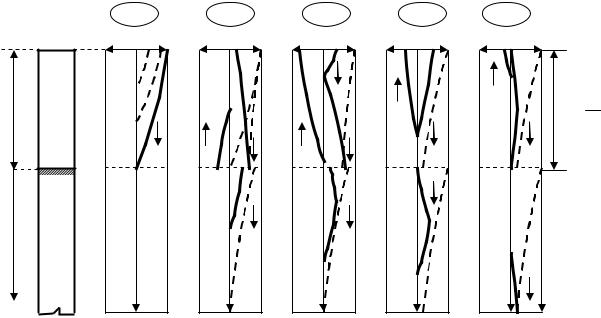

Сложение амплитуд всех трех составляющих колебаний двухслойной конструкции дает кривую 4, характеризующую колебания её поверхности верхнего слоя. Из неё следует, что колебания носят сложный негармоничный характер, в отличие от однородного полупространства, и завершаются в основном в пределах трех периодов кратковременного воздействия нагрузки. Значительно более сложно, чем в однородном полупространстве, развиваются напряжения сжатия в двухслойной конструкции. В соответствии с уравнениями (6.29) и (6.30) в начале периода действия нагрузки сжимающие напряжения формируются в толще слоя, что показано на рис. 6.8 как стадия, обозначенная цифрой I.

|

|

I |

|

II |

|

|

–σ 0 +σ |

–σ 0 +σ |

|

|

E1 |

σ2 |

|

|

|

ρ1 |

|

|

|

h1 |

C1 |

|

|

|

γ1 |

|

|

|

|

|

|

|

|

|

|

E1 |

|

σ3 |

σ |

|

|

|

||

|

ρ1 |

|

|

|

|

|

σ5 |

|

|

h0 |

C1 |

|

|

|

|

|

|

||

γ1 |

|

|

|

|

|

|

|

|

|

|

∞ |

z |

z |

|

III |

IV |

–σ 0 +σ |

–σ 0 +σ |

σ4 |

σmax |

|

σ1 |

σ5 |

σ5 |

z |

z |

V |

–σ 0 +σ |

σ5 |

z |

t1 h1 C1

t

Рис. 6.8. Стадии развития напряжений сжатия в двухслойной конструкции

Достигнув границы слоев, напряжения, имеющие значения σ1, за счет преломления уменьшаются до значения σ5 и продолжают распространяться вглубь конструкции (стадия II). При этом фронт отраженных напряжений σ3 начинает двигаться обратно, к верхней границе слоя, и уменьшается до σ4 за счет затухания. Однако при некоторых обстоятельствах напряжения σ4 и σ1 складываются и могут образовывать напряжения σmax даже больше, чем σ2 (стадия III).

В дальнейшем напряжения в слое многократно преломляются и отражаются от границ до полного затухания (стадии IV и V), а фронт напряжений σ5 проникает далее в подстилающий слой и экспоненциально затухает. Таким же образом изложенный метод аналитической механики может быть распространен и на многослойную среду.

7. УПРУГОВЯЗКОПЛАСТИЧЕСКОЕ ДЕФОРМИРОВАНИЕ

ДОРОЖНЫХ КОНСТРУКЦИЙ

Опыт эксплуатации автомобильных дорог показывает, что в процессе эксплуатации на покрытиях появляются дефекты, являющиеся следствием пластического и хруп-

кого разрушения. Наиболее распространенными дефектами являются неровности и трещины.

В настоящем разделе авторами предпринята попытка обоснования методики расчета пластических перемещений, накапливаемых слоистыми дорожными конструкциями:

- в процессе воздействия кратковременных повторяющихся нагрузок различной ве-

личины и продолжительности;

- в условиях изменения показателей физических свойств материалов и грунтов в те-

чение эксплуатации конструкции;

- с учетом факторов старения и усталости.

7.1. Причины появления неровностей и критерии расчета

дорожных конструкций по продольной и поперечной ровности

В настоящее время многие ученые сходятся во мнении, что продольные неровности формируются в результате неоднородности распределения показателей физических и механических свойств материалов и грунтов по длине дорожной конструкции. По мнению авторов учебного пособия, эта причина имеет место, но не является главной.

Основная причина появления неровностей состоит в неоднородном характере при-

ложения нагрузок как в продольном, так и поперечном направлениях. Поэтому в

первую очередь авторы приведут свое мнение о причинах формирования неровно-

стей в продольном и поперечном направлениях автомобильной дороги.

Покрытия дорожных одежд испытывают внешние воздействия со стороны транс-

портных нагрузок и погодно-климатических факторов. Эти воздействия приводят к возникновению пластических и вязкопластических перемещений в слоях дорожных конструкций. Величина этих перемещений зависит от параметров нагрузки (сила,

площадь распределения нагрузки, продолжительность воздействия и общее число реализованных нагрузок), показателей реологических свойств материалов конструк-

тивных слоев дорожной одежды и грунтов земляного полотна. При этом необрати-

мое перемещение поверхности каждого слоя из упруговязкопластического материа-

ла определяется суммой остаточных перемещений в этом слое и во всех нижележа-

щих слоях, материалы которых способны испытывать пластические деформации.

Кроме того, поверхность покрытия изнашивается под воздействием шин автомоби-

лей. Природу изнашивания покрытия при воздействии шин транспортных нагрузок можно пояснить с позиций теории разрушения поверхностей трения [1]. Тогда под износом покрытия следует понимать процесс отделения частиц материала, размер которых изменяется от долей микрометров до нескольких микрометров. По мнению большинства специалистов в области расчетов износа материалов, при трении про-

цесс отделения частиц подготавливается многократным воздействием нагрузок и температурных импульсов на единичные неровности. Анализируя различные клас-

сификации видов износа, предложенные А.К. Зайцевым [2], Е.М. Швецовой и И.В.

Крагельским [3], В.Ф. Лоренцом [4] и др. учеными, можно установить виды износа,

характерные для дорожных покрытий, и дать им определения.

Адгезионное отделение частиц материала покрытия происходит в результате не-

достаточной адгезии органического вяжущего и минерального материала.

Когезионный отрыв частиц материала покрытия происходит в результате недоста-

точной когезии вяжущего.

Микрорезание происходит в случае превышения контактными напряжениями разру-

шающих значений с формированием задира в начале процесса разрушения и после-

дующим отделением вещества при этом же воздействии. Этот вид разрушения ха-

рактерен для воздействия шипованных шин.

Пластическое оттеснение материала возникает в случае превышения контактны-

ми напряжениями предела текучести. При этом материал обтекает внедрившиеся выступы (шипы) контртела (шины), не отрываясь от покрытия при первых воздейст-

виях. В этом случае причиной износа является усталость адгезионных и когезионных связей.

Упругое оттеснение материала возникает в том случае, если контактные напряже-

ния не превышают предел текучести. В этом случае износ возможен только в резуль-

тате усталости адгезионных и когезионных связей.

В редких случаях разрушение проявляется в испарении (диссоциации) твердого тела

(абляционный износ) [1]. Такой вид износа характерен для покрытий автозимников и ледовых переправ, когда протекают процессы сублимации льда и метаморфизма сне-

га.

Оценивая степень влияния необратимого деформирования материалов дорожных конструкций и видов износа покрытий на величину неровностей, следует основы-

ваться на данных экспериментов. Эксперименты авторов показывают, что степень влияния этих двух факторов на величину неровности покрытия зависит от материа-

лов конструктивных слоев и их толщины. Например, инструментальные обследова-

ния асфальтобетонных покрытий нежестких дорожных одежд со слоями из упруго-

вязкопластических и зернистых материалов показали, что изменение параметров шероховатости составляет от 1 до 3 % глубины колеи. При использовании в основа-

нии дорожных одежд цементогрунтов степень влияния износа увеличивается. При этом изменение параметров шероховатости составляет от 2 до 5 % глубины колеи.

Износ асфальтобетонных покрытий, уложенных на сборные основания из железобе-

тонных плит, составляет 5–15 % от глубины колеи. Все эти данные получены со-

трудниками СибАДИ на автомобильных дорогах Омской, Тюменской, Новосибир-

ской областей, Алтайского края, а также на городских дорогах и улицах в Омске,

Новосибирске, Барнауле, Ханты-Мансийске, Сургуте, Нижневартовске, Новом Урен-

гое.

На основании этого авторы могут утверждать, что величина неровностей покрытий дорог Сибири и Алтая в первую очередь обуславливается необратимым (пластиче-

ским и вязкопластическим) деформированием материалов и грунтов дорожных кон-

струкций.

Физическая природа формирования неровностей в продольном направлении заклю-

чается в том, что поступательное движение автомобиля сопровождается колебания-

ми подрессоренной массы. Это явление приводит к тому, что вдоль траектории дви-

жения транспортного средства силовая нагрузка не одинаковая. В условиях колеба-

ний подрессоренной массы ее перемещение вниз относительно точки покоя приво-

дит к увеличению силовой нагрузки. И наоборот, перемещение подрессоренной мас-

сы вверх вызывает уменьшение силовой нагрузки. Базируясь на экспериментальных исследованиях [5–7], можно утверждать, что значения динамических коэффициен-

тов, характеризующих значение нагрузки от движущегося колеса автомобиля в до-

лях от статической нагрузки (неподвижное колесо), варьируются в пределах 0,3–1,5.

Таким образом, транспортное средство с нагрузкой от неподвижного колеса 50 кН при движении с колебаниями подрессоренной массы оказывает нагрузки величиной

15–75 кН. Отсюда следует, что по траектории движения любого автомобиля нагруз-

ка от колеса может изменяться в 5 раз. Анализ данных лабораторных испытаний об-

разцов материалов и грунтов, отбираемых по длине конструктивных слоев, позволя-

ет утверждать, что показатели физических и механических свойств этих материалов отличаются не более, чем на 40 %. Отсюда следует, что главное влияние на форми-

рование неровностей в продольном направлении оказывает неоднородное приложе-

ние нагрузки. Неоднородность показателей свойств материалов – это достаточно важный, но всего лишь сопутствующий фактор.

При формировании поперечных неровностей (колеи) неодинаковые пластические деформации обусловлены разным количеством проходов шин транспортных средств по ширине проезжей части. Максимальное деформирование имеет место в централь-

ной части полос наката, то есть в местах наибольшего количества проходов шин транспортных средств.

Ровность покрытий обуславливает важнейшие потребительские свойства автомобильной дороги: скорость, удобство и безопасность движения. В работах проф. И.Е. Евгеньева показано влияние скорости движения на количество вредных выбросов и установлено, что дороги с неудовлетворительным состоянием являются экологически опасными. Ухудшение ровности приводит к колебаниям подрессоренной массы автомобиля, а в ряде случаев к ударному взаимодействию колеса с покрытием, что сокращает срок службы дорожной конструкции. Поэтому использование при расчете дорожных конструкций условий предельных состояний по продольной и поперечной ровности покрытия позволяет говорить о возможности обеспечения важнейших потребительских свойств автомобильной дороги.

Эти условия можно записать в виде отдельных критериев расчета.

1. Недопущение формирования на покрытии продольных неровно-

стей, высота или глубина которых превышает предельные значения:

T |

n |

|

hиз max hиз min J |

hп пр, |

|

hн |

ui max ui min J |

(7.1) |

|||

J 1 i 1 |

|

|

|

|

|

где hн – величина (глубина) продольной неровности, мм; J и T– порядковый номер и общее количество теплых периодов года, в течение которых дорога находится в экс-

плуатации; i и n – номер и общее количество элементов дорожной конструкции, включая грунт земляного полотна; ui(max)J и ui(min)J – соответственно максимальное и минимальное в продольном направлении значения пластической деформации, накапливаемой i-м элементом дорожной конструкции за J-й теплый период года, мм; hиз(mах) и hиз(min) – соответственно максимальное и минимальное в продольном направлении истирания покрытия шинами транспортных средств, мм; hп пр – допускаемая для данного состояния покрытия величина продольной неровности, мм.

2. Недопущение формирования на покрытии колеи, глубина которой

превышает предельные значения:

T |

n |

|

hиз max hиз min J |

hк пр , |

|

hк |

Ui max U i min J |

(7.2) |

|||

J 1 i 1 |

|

|

|

|

|

где hк –глубина колеи, мм; Ui(тах) и Ui(min) – соответственно пластические деформации, накапливаемые i-м конструктивным элементом дорожной конструкции за J-й теплый период года в точках с максимальным и минимальным количеством воздействий, мм; hк пр – допускаемая для данного состояния покрытия глубина колеи, мм.

7.2. Допускаемые и предельные значения неровностей

Нормативные документы по проектированию нежестких дорожных одежд не регламентируют предельные значения неровностей и не требуют выполнения расчетов по критериям ровности. Вместе с тем проблема колееобразования и ухудшения продольной ровности покрытий очевидна и решается в ряде работ [8–15]. В США и ЮАР предложены не только подобные критерии, но и испытательные крупные и портативные комплексы для имитации многократного нагружения дорожных конструкций, определения остаточных деформаций и глубины колеи, а также вывода эмпирических формул, гарантирующих устойчивость покрытий к колееобразованию. В работах 8, 11 установили, что между просветами под рейкой, прикладываемой в продольном и поперечном направлениях, существует корреляционная связь. На основе этого нормы ровности в прямом направлении были пересчитаны на ровность в поперечном направлении. И.А. Золотарь 10 получил эмпирические зависимости, связывающие показания приборов ТХК-2У и ПКРС-2 с просветами под рейкой, что позволило вычислить предельные значения неровностей на поверхности покрытий, устраиваемых на дорогах различной технической категории.

В табл. 7.1 приведены предельные значения неровностей.

Таблица 7.1

Предельные значения неровностей

|

|

Предельные значения неровностей |

|

|||

Кате- |

|

при состоянии покрытия, мм |

|

|||

|

|

|

||||

гория |

Тип конструк- |

|

|

|

Автор |

|

|

|

|

|

|

||

доро- |

ции |

отлич |

хоро- |

удовлетво- |

||

ное |

шее |

|

||||

ги |

|

рительное |

|

|||

|

|

|

|

|||

|

|

|

|

|

|

|

I–IV |

Не классифици- |

1,5 |

3,0 |

5,0 |

А.В. |

|

руется |

Смирнов |

|||||

|

|

|

|

|||

|

|

|

|

|

|

|

I |

Капитальный |

Нет |

Нет |

4,6 |

|

|

|

|

|

|

|

|

|

II |

Капитальный |

Нет |

Нет |

4,9 |

В.Б. Фа- |

|

|

|

|

|

|

деев |

|

|

Капитальный |

Нет |

Нет |

5,4 |

||

III |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Облегченный |

Нет |

Нет |

6,1 |

|

|

|

|

|

|

|

|

|

IV |

Облегченный |

Нет |

Нет |

15,3 |

|

|

|

|

|

|

|

|

|

I |

|

Нет |

2 |

5 |

|

|

|

|

|

|

|

|

|

II |

Не классифици- |

Нет |

3 |

7 |

И.А. Зо- |

|

|

руется |

|

|

|

лотарь |

|

III |

Нет |

4 |

9 |

|||

|

|

|

|

|

|

|

IV |

|

Нет |

6 |

12 |

|

|

|

|

|

|

|

|

|

I |

Не классифици- |

Нет |

3,1 |

5,3 |

М.С. Ко- |

|

|

руется |

|

|

|

ганзон |

|

II |

1,4 |

4,8 |

6,7 |

|||

|

|

|||||

|

|

|

|

|

|

|

III |

|

2,5 |

5,5 |

7,5 |

|

|

|

|

|

|

|

|

|

IV |

|

6,0 |

7,7 |

8,5 |

|

|

|

|

|

|

|

Из анализа данных табл. 7.1 следует, что все авторы для дорог I технической категории рекомендуют практически одинаковые допускаемые значения неровностей. К ровности покрытий автомобильных дорог II, III и IV технических категорий разные авторы выдвигают различные требования.

Попробуем вывести формулы для расчета допускаемых и предельных значений неровностей из условия обеспечения требуемой скорости, безопасности, удобства (комфортности) движения транспортных средств и прочности дорожной конструкции.

Динамический коэффициент без учета массы ударяемого тела определим по классической формуле

|

|

2 |

|

|

Кдин |

1 |

0 |

, |

(7.3) |

|

||||

|

|

g U |

|

|

где 0 – скорость в точке соударения тел, м/с; g – ускорение свободного падения тела, м/с2;U – деформация тела при статическом действии груза, м.

Скорость соударения шины с покрытием определяется формулой проф. А.К. Бируля

0 |

|

2 h |

, |

(7.4) |

|

||||

|

|

S |

|

|

где h – величина неровности, м; – скорость горизонтального движения транспортного средства, м/с; S – протяженность или шаг нервности, м.

Подставив (7.4) в выражение (7.3), получим

Кдин |

1 |

1 |

|

2 h |

2 |

|

|

|

|

|

|

. |

(7.5) |

||

|

S |

||||||

|

|

g U |

|

|

|

||

Анализ (7.5) показывает, что при известных (заданных) значениях S, U и величина неровности строго соответствует динамическому коэффициенту. Если дорожная одежда запроектирована при определенном коэффициенте динамичности, то она не должна получать разрушения от нагрузок, воздействующих с этим динамическим коэффициентом. Введем понятие допускаемого коэффициента динамичности Кдин(доп), характеризующего уровень динамического напряженного состояния, при котором дорожная одежда не получает разрушений и недопустимых деформаций. Большинство из ныне и ранее действующих инструкций по проектированию дорожных одежд рекомендуют принимать значение коэффициента динамичности

1,3.

Исследованиями СибАДИ [5–7] установлено, что в зависимости от величины и шага неровностей водители автомобилей выбирают такую скорость движения, при которой динамическое воздействие характеризуется коэффициентом, изменяющимся в пределах 1,2…1,35. Это свидетельствует о том, что данные значения коэффициента динамичности обуславливают диапазон скоростей, при которых водитель автомобиля и пассажиры не испытывают дискомфорта. Следовательно, движение с такими скоростями можно считать безопасным и относительно комфортным. Из этих условий можно рассчитать допускаемую величину неровностей, накапливаемых дорожной конструкцией.

Из формулы (7.5) выразим предельную величину неровности:

|

|

S К |

дин(доп) |

1 |

|

|

|

|

hпр |

|

g U . |

|

|||||

|

|

|

|

|

(7.6) |

|||

|

2 |

|

||||||

|

|

|

|

|

|

|

|

|

Допустим, что динамическое взаимодействие колеса автомобиля с покрытием является упругим ударом. Тогда статическая деформация будет соответствовать упругому прогибу покрытия:

U |

p 1 μ |

уср2 |

D |

|

|

|

|

|

, |

(7.7) |

|

|

|

|

|||

Еэкв

где р – статическое давление колеса, МПа; D – диаметр отпечатка колеса расчетного автомобиля, см; Еэкв и уср – соответственно эквивалентный модуль упругости и усредненный коэффициент Пуассона дорожной одежды, МПа.

Тогда с учетом (7.7) предельные значения неровностей покрытий нежестких дорожных одежд (высота волны, просадки, глубина колеи и т.п.) определяются по формуле

hпр |

|

S К |

дин(доп) 1 |

|

g |

p 1 μ |

уср2 |

D |

|

|

||

|

|

|

|

|

|

. |

(7.8) |

|||||

|

2 |

Еэкв |

|

|||||||||

|

|

|

|

|

|

|

|

|

||||

Анализ формулы (7.8) показывает, что чем выше расчётная скорость движения и требуемый модуль упругости, тем меньше должно быть предельное значение неровности. Для практического применения (7.8) необходимо классифицировать состояние покрытия по скорости движения транспортных средств. Для этих целей рассмотрим требования, регламентируемые различными нормативными документами и данные проф. И.А. Золотаря [10]. Проанализировав эти значения, состояние покрытия характеризуем значениями скорости движения одиночного легкового автомобиля и средней скорости потока, представленными в табл. 7.2.

Таблица 7.2

Предельная скорость движения при различном состоянии покрытия

Категория дороги |

Допускаемая скорость движения при состоянии покрытия, км/ч |

|||

отличное |

хорошее |

удовлетворительное |

||

|

||||

I-а |

150/90 |

120/70 |

110/65 |

|

I-б, II |

120/70 |

100/60 |

90/50 |

|

III |

100/55 |

90/50 |

75/40 |

|

IV |

80/50 |

70/40 |

60/35 |

|

Примечание. Над чертой – скорость легкового одиночного автомобиля, под чер-

той – средняя скорость потока.

Продольные неровности можно подразделить на две группы: периодические и обособленные. Периодические неровности расположены друг от друга на определенном расстоянии, называемом шагом. К таким неровностям отнесем гребни, волны, сдвиги и т.п. Обособленные неровности занимают некоторую площадь и расположены друг от друга на сравнительно большом расстоянии. К обособленным неровностям можно отнести просадки. Для расчета предельных значений продольных неровностей покрытия необходимо знать их шаг или протяженность. Известно, что дорожная конструкция проектируется с заданным