2250

.pdf

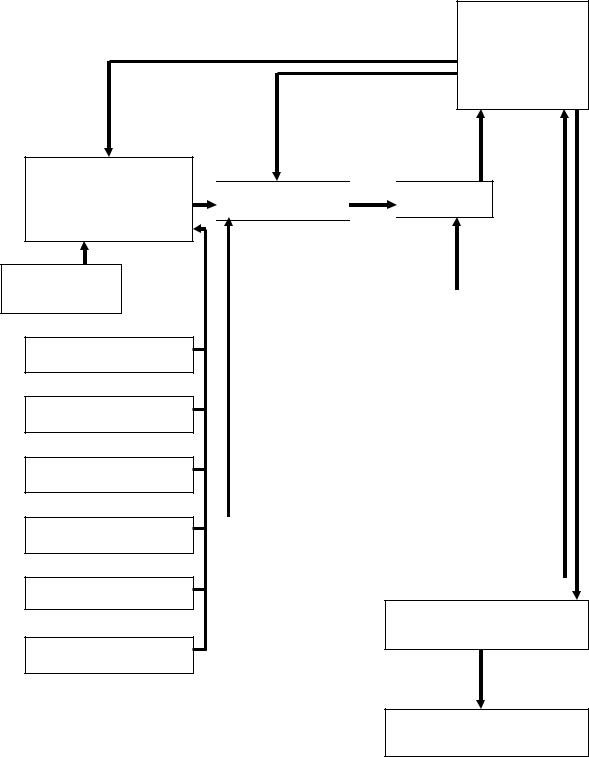

Выбор критерия и показателей эффективности УТЭ парка машин

Определение цели и задач

Нормативы

Производительность

Себестоимость

Экономичность

Надежность

Ресурсы

Оценка вариантов

по критерию эффективности УТЭ

Альтернативы

Альтернативы  Модели

Модели

|

|

|

|

|

|

|

|

|

Различия |

|

|

Математическое |

|

||

|

|

|

|

||||

|

|

|

|

|

описание |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Свойства |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Логическое опи- |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

сание |

|

|

Качество |

|

|

|

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Технико- |

|

|

|

Факторы |

|

|

экономическое |

|

||

|

|

|

|

||||

|

|

|

обоснование |

|

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Принятие решения

Реализация управленческого решения

Рис. 4.3. Этапы процесса принятия управленческого решения в системе управления технической эксплуатацией СДКМ

70

Годовая выработка списочного состава средств механизации (парка машин) Wг прямо пропорционально зависит от средней наработки машин по их типам в течение года, часовой эксплуатационной производительности машин, коэффициента использования парка машин и их списочного числа по каждой марке. Таким образом, показатель Wг характеризует объем работ, выполненный комплектом средств механизации в течение года и дает абсолютную оценку работы всего парка машин, но он не может быть использован для сравнения уровней организации их использования по прямому предназначению на нескольких предприятиях, которые различаются по списочному составу парка.

Удельная годовая выработка на среднесписочную машину Wуд являет-

ся более объективным показателем, так как она характеризуется величиной относительной. Эта величина прямо пропорционально зависит от годовой выработки списочного состава парка машин без учета коэффициента их использования и обратно пропорционально зависит от среднего числа машин в парке, работающих в течение года. Показатель Wуд не зависит от общего количества средств механизации парка машин, поэтому применим для оценки уровня организации их использования. На величину Wуд оказывают влияние возрастной состав парка, техническое состояние средств механизации, принятая система и качество ТО и ремонта машин, квалификация персонала, климатические и производственные (грунтовые) условия использования машин.

Коэффициент использования парка машин Кип определяется отноше-

нием количества машин, фактически работающих в течение года, к списочному количеству машин в парке. Таким образом, показатель Кип прямо пропорционально зависит от числа и средней продолжительности работы машин различных типов в течение года и обратно пропорционально зависит от их годового фонда рабочего времени. На величину показателя Кип оказывают влияние продолжительности простоев машин, вызванные необходимостью устранения отказов и неисправностей, а также продолжительности простоев машин по организационным причинам. Улучшение оснащенности предприятия парком машин с большим запасом ресурса, материальными средствами обеспечения их эксплуатации, совершенствование производственных процессов ТО и ремонта, а также повышение квалификации обслуживающего персонала – все эти организационные и технические мероприятия позволяют уменьшить простои и повысить эффективность функционирования системы УТЭ СДКМ.

Эффективность работы служб технической эксплуатации предприятия оценивается двумя показателями: коэффициентом готовности Кг и коэффициентом технического использования парка машин Кип.

71

Эффективность технической эксплуатации машин оценивается ко-

эффициентами, характеризующими техническую готовность машин /1, 14, 21, 37, 40, 41/:

Кг – коэффициентом готовности; Кти – коэффициентом технического использования;

α т – коэффициентом технической готовности.

Перечисленные показатели эффективности технической эксплуатации машин определены ГОСТ 13377-75. В соответствии с ГОСТ коэффициент готовности Кг определяется временем безотказной работы и временем восстановления и характеризует только единичные показатели надежности. При оценке надежности машины Кг используется как комплексный показатель, характеризующий вероятность того, что машина окажется работоспособной в произвольный момент времени, кроме планируемых периодов, в течение которых ее использование по назначению не предусматривается. В этом случае коэффициент готовности Кг прямо пропорционально зависит от суммарного времени пребывания каждой i-й машины в работоспособном состоянии ∑ti и обратно пропорционально зависит от

числа М машин, а также продолжительности их эксплуатации tэ, состоящей из последовательно чередующихся интервалов времени работы и восстановления:

Кг = |

∑ti |

. |

(4.1) |

|

|||

|

Мtэ |

|

|

При обслуживании, предусматривающем немедленное начало восстановления отказавшей машины, коэффициент готовности вычисляют по формуле, приведённой в табл. 4.2.

Коэффициент технического использования Кти учитывает суммарное время работы, время восстановления, а также затраты времени на обслуживание машин. Возможности Кти более полно характеризуют эффективность технической эксплуатации машин в сравнении с Кг. Однако Кти не учитывает время простоев по организационным причинам, что и является основным его отличием от коэффициента технического использования парка машин Кип. Коэффициент технического использования парка машин Кип определяется отношением количества фактически отработанных машиносмен за рассматриваемый период времени nф к календарному количеству машиносмен за тот же период эксплуатации nк для одноименных машин. Коэффициент технического использования парка машин Кип характеризует уровни организации как строительного производства (может характеризовать уровни коммунального сервиса), так и технической эксплуатации средств механизации (коммунальных машин).

72

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.2 |

|

Показатели эффективности технической эксплуатации машин |

|

|||||||||||||

|

|

|

|

|

|

|

||||||||

Показатель |

Составляющие показателя |

Краткая характеристика |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

показателя |

|

|

|

Коэффициент |

Кг = |

|

Фo |

|

|

, |

|

|

Комплексный показатель надежности, |

|||||

готовности Кг |

|

|

|

|

|

|

|

объединяющий два единичных показа- |

||||||

Фo |

+ |

Фв |

|

|||||||||||

|

|

|

|

|

|

теля: |

|

|

|

|||||

|

То – наработка машины на |

|

безотказности То; |

|

|

|||||||||

|

отказ; |

|

|

|

|

|

|

|

|

ремонтопригодности Тв |

|

|

||

|

Тв – среднее время восста- |

|

|

|

|

|||||||||

|

новления машины |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

∑ti |

|

|

|

|

|

Комплексный показатель |

надежности, |

|||

|

Кти = |

|

|

|

|

|

|

, |

объединяющий три единичных показа- |

|||||

|

|

|

|

|

|

|

|

|

теля: |

|

|

|

||

|

∑ti +∑tппрi +∑tоi |

|

|

|

||||||||||

|

|

|

безотказности ti (математическое ожи- |

|||||||||||

Коэффициент |

ti – наработка i-й машины; |

дание времени пребывания |

машины в |

|||||||||||

технического |

tппр |

– время простоев i-й |

работоспособном состоянии за опреде- |

|||||||||||

использования |

i |

|

|

|

|

|

|

|

|

|

ленный период |

эксплуатации); |

ремон- |

|

машины в плановых и |

|

|||||||||||||

Кти |

|

топригодности tоi , tппрi (математиче- |

||||||||||||

внеплановых ремонтах; |

|

|||||||||||||

|

tоi |

– время простоев i-й |

|

ские ожидания |

суммарного |

времени |

||||||||

|

машины в плановых и |

|

простоев машин, обусловленных техни- |

|||||||||||

|

|

ческим обслуживанием и ремонтом за |

||||||||||||

|

внеплановых технических |

|||||||||||||

|

|

обслуживаниях |

|

|

|

определенный период эксплуатации) |

||||||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент |

|

α т = |

М |

и |

, |

|

|

|

|

Комплексный показатель |

надежности, |

|||

|

Мc |

|

|

|

|

|||||||||

технической |

|

|

|

|

|

|

|

|

характеризует свойства: безотказность; |

|||||

готовности |

Ми – число технически ис- |

ремонтопригодность; долговечность |

||||||||||||

α т |

|

правных машин; |

|

|

|

|

|

|||||||

|

Мс – списочное число ма- |

|

|

|

|

|||||||||

|

|

|

шин |

|

|

|

|

|

|

|

|

|

|

|

Время простоев по организационным причинам – это важная составляющая, которая зависит от реализации на предприятии таких организаци- онно-технических мероприятий, как:

–создание запасов материальных средств и наличие площадей зон ТО

иремонта;

–обеспечение квалифицированным персоналом машинистов (водителей) и ремонтников;

–совершенствование технологии ТО и ремонтов с использованием высокопроизводительного производственного оборудования. Основное раз-

личие между Кти и Кг заключается в том, что коэффициент готовности позволяет количественно оценить потери рабочего времени машины на устранение отказов и неисправностей, в то время как коэффициент технического использования дает оценку потерь рабочего времени на техническое

73

обслуживание и ремонт машин. В совокупности же эти два показателя характеризуют уровень организации технической эксплуатации парка машин на предприятии.

Наиболее полно учитывает влияние различных факторов на эффектив-

ность эксплуатации машин коэффициент технической готовности α т /1/.

Качественную сторону всего состава парка машин можно выразить через их производительность. При этом учет производительности должен, определенным образом соотносится с требованиями технической эксплуатации

/1/:

|

n |

|

|

|

∑ M nGn |

|

|

α т = 1 − |

i =1 |

, |

(4.2) |

n |

|||

|

∑ M u Gn |

|

|

|

i =1 |

|

|

где n – число групп машин, отличающихся по производственному предназначению; Mn – число машин, простаивающих в сменное время по техни-

ческим причинам; Gn – сменная эксплуатационная производительность машин.

Производственные и организационные процессы, связанные с техническими службами предприятия, могут найти свое выражение в α т через временные показатели ti, определяющие продолжительности простоя парка машин по техническим причинам в сменное время /1/:

|

n |

|

|

|

∑ M nGn ti |

|

|

α т (t) = 1 − |

i=1 |

, |

(4.3) |

n |

|||

|

∑ M u Gn tn |

|

|

|

i=1 |

|

|

где tn – среднее время нахождения машины в наряде.

Коэффициент технической готовности α т также характеризует такие свойства надежности машины, как безотказность, ремонтопригодность и долговечность. При этом, чем выше средний ресурс определенного типа машин до капитального ремонта, тем меньшее их число одновременно будет находиться в ремонте, тем выше α т при прочих равных условиях.

Таким образом, коэффициент α т может назначаться в качестве критерия в сравнительной оценке эффективности технической эксплуатации парка машин на предприятиях, осуществляющих их использование. Выбранный критерий α т обладает следящим действием и оперативно показывает в каждый момент времени степень технической готовности парка машин, может прогнозироваться (отражать количественное и качественное изменения состояния агрегатов и систем машин с увеличением их наработки). Как критерий, α т отражает производственные, технические и организационные процессы в подразделениях предприятия в их взаимосвязи и взаимодействии, входя в состав итоговых показателей производственной

74

деятельности и включая в себя в обобщенном виде факторы, оказывающие влияние на эффективность технической эксплуатации машин.

Анализ работы предприятий, эксплуатирующих автомобили, показывает значительную величину вариации α т (0, 545 < α т < 0,945). Для грузовых автомобилей среднее значение α т по данным Минтранса РФ равно 0,805 /1/. Приведенные значения α т свидетельствуют о наличии значительных резервов в его повышении путем учета действующих факторов и совершенствования управления процессами в системе УТЭ СДКМ. Про-

блема управления процессами на уровне предприятия может решаться по трем направлениям:

–централизация оперативного управления производством на основе текущей информации о технологических и организационных процессах и наличии запаса материальных средств;

–использование автоматизированных систем управления производст-

вом (АСУП);

–применение технического диагностирования, в том числе прогнозирования ресурса в технологических процессах ТО и ремонта машин.

4.2.3. Функционально-статистическое прогнозирование ресурса машин

Объем технического диагностирования зависит от того, с какой целью оно проводится (см. рис. 4.1). Наиболее полно техническое диагностирование проводят в том случае, когда осуществляется прогнозирование долговечности машины, – оценивается величина остаточного ресурса. Определяя величину остаточного ресурса СДКМ, техническое диагностирование целесообразно выполнять для всех агрегатов, механизмов, узлов и систем машины.

Техническое диагностирование основывается на измерении параметров технического состояния машины (агрегата, системы) и анализе полученных результатов. Прямые (структурные) параметры непосредственно характеризуют состояние объекта диагностирования. Это зазоры в сопряжениях, износы, изменение геометрических размеров. Использование прямых диагностических параметров обеспечивает максимальную точность диагностирования, однако в практике чаще применяют косвенные параметры, позволяющие определить состояние машины (агрегата) без разборки. Косвенные диагностические параметры косвенно характеризуют состояние объекта диагностирования.

Изменения в техническом состоянии агрегатов и узлов машин в процессе эксплуатации зависят от многих случайных факторов, которые невозможно учесть. Однако, если известны экспериментально полученные

75

нормативные значения диагностических параметров, можно прогнозировать величину ее остаточного ресурса, то есть наработку машины от момента диагностирования параметра до момента наступления ее предельного состояния или возможного отказа. При этом диагностический параметр также принимает свое предельное значение.

Прогнозирование величины остаточного ресурса машины наиболее часто производится функционально-статистическим методом. При этом диагностические параметры, изменение которых во времени происходит по линейной зависимости, относят к группе линейных. Их преимущества – простота измерения и последующего анализа.

Примерами линейного диагностического параметра может служить износ (характеризуется величиной зазора) фрикционных элементов муфты сцепления или износ накладок колодок тормозов (характеризуется величиной зазора между накладкой и тормозным барабаном). В вышеуказанных примерах диагностические параметры изменяются во времени (с увеличением наработки) по зависимостям, в большинстве случаев близкой к линейной.

Большее число диагностических параметров (прямых и косвенных) агрегатов, механизмов, систем и узлов СДКМ изменяются во времени по нелинейным зависимостям (см. рис. 3.6).

В общем виде характер изменения диагностических параметров может быть представлен аналитическим выражением (см. формулу 3.1).

Экспериментально получены ориентировочные значения α для некоторых параметров (табл. 4.3) /41/.

|

Таблица 4.3 |

|

Ориентировочные значения α для диагностических параметров |

||

|

|

|

Параметр |

Значениеα |

|

1 |

2 |

|

ДВС |

|

|

Мощность двигателя |

0,8 |

|

Расход газов, прорывающихся в картер |

1,3 |

|

Угар масла |

2,0 |

|

Величина зазоров: |

|

|

– в сопряжениях КШМ; |

1,2 – 1,6 |

|

– между клапанами и коромыслами ГРМ |

1,1 |

|

ДВС, трансмиссия, ходовая часть |

|

|

Величина радиальных зазоров в подшипниках качения и |

1,5 |

|

скольжения |

|

|

Величина износов: |

|

|

– кулачков распределительного вала ГРМ; |

1,1 |

|

– в плунжерных парах ТНВД; |

1,1 |

|

– в посадочных гнездах корпусных деталей; |

1,1 |

|

76 |

|

|

|

Окончание табл.4.3 |

|

1 |

2 |

|

– шлицев валов; |

1,1 |

|

– валиков, пальцев и осей; |

1,4 |

|

– зубьев шестерен по толщине; |

1,5 |

|

– накладок дисков трения муфт сцепления и колодок |

1,0 |

|

(дисков) тормозов; |

|

|

– траков и пальцев гусениц |

1,0 |

|

С учетом наличия исходных данных используют два варианта прогнозирования величины остаточного ресурса машины (табл. 4.4).

Способы выполнения расчетов могут быть различными:

–расчет с использованием аналитических зависимостей (см. табл.

4.4);

–упрощенный расчет с использованием номограмм;

–расчет с использованием программируемых микроЭВМ или разработанных в редакторе Excel программ для ПЭВМ.

Необходимо указать на следующие допущения, при которых осуществляется функционально-статистическое прогнозирование величины остаточного ресурса машин:

•изменение параметра осуществляется монотонно (без скачков) и непрерывно (без разрывов функциональной зависимости);

•наработка машины от начала эксплуатации достоверно известна;

•предельное значение параметра есть величина постоянная, то есть при ее достижении происходит отказ агрегата (составной части) машины;

•номинальное значение параметра есть величина постоянная для агрегатов (составных частей) всех машин одной марки и она численно равна среднему значению этого параметра;

•ориентировочное значение показателя степени α есть величина постоянная для данного параметра и соответственно для всех машин данной марки.

В соответствии с ГОСТ 20793-81 определение величины остаточного ресурса новой или капитально отремонтированной машины (диагностирование по ресурсным параметрам) рекомендовано проводить (в ходе ТО-3) перед проведением планового текущего ремонта (ТР) или капитального ремонта (КР) СДМ.

Диагностирование СДКМ по ресурсным параметрам проводят также при сложных отказах их агрегатов или составных частей, устранение которых связано с демонтажом и разборкой объекта диагностирования. В первом случае диагностируются все агрегаты и составные части машины (рис. 4.4), во втором – только отказавшие /3/.

77

Таблица 4.4

Варианты прогнозирования величины остаточного ресурса машины с использованием аналитических зависимостей

Вариант |

Исходные данные |

Аналитические зависимости |

||||||||||||||||||||||||||||||||

|

(известны) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ti – наработка от начала |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

эксплуатации до момента про- |

|

|

|

|

|

|

Uп −Uн |

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

ведения диагностирования; |

t ост = ti |

α |

|

Uи −Uн |

|

|

|

−1 ; |

|||||||||||||||||||||||||

Вариант 1 |

Uн – номинальное значение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

параметра; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

α |

|

|

||||||||

|

Uи – измеренное значение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

Un −Uн |

|

|

|

1 |

|

|

|

|

|||||||||||||||||

|

параметра; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

Uп – предельное значение |

t ост = ti |

|

|

|

|

|

|

|

|

|

|

− |

1 |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

Uu −Uн |

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

параметра |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

t2 – наработка между двумя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

измерениями; |

|

|

|

|

|

|

|

|

Uп −Uн |

|

|

|

|

− |

1 |

|

|||||||||||||||||

|

Uн – номинальное значение |

tост=R t2 α |

|

U2 −Uн |

|

|

|

|

; |

|||||||||||||||||||||||||

|

параметра; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

U1 – значение параметра |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

при первом измерении; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

U2 – значение параметра |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

при втором измерении; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+1 |

|

|

|||||

Вариант 2 |

Uп – предельное значение |

R = |

|

|

|

|

U2 |

|

−Uн |

|

|

|

|

|

|

|

|

|

|

|

|

; |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

параметра |

|

α |

|

|

|

− |

1 |

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

U1 |

|

−U |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

Uп −Uн |

|

|

|

α |

|

|

|

|||||||||||||||||

|

|

t ост=R t2 |

|

|

|

|

|

|

−1 ; |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

U2 −Uн |

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

R = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+1 |

|

|

||||

|

|

|

|

|

U2 −Uн |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

α |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

−1 |

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

U1 −Uн |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

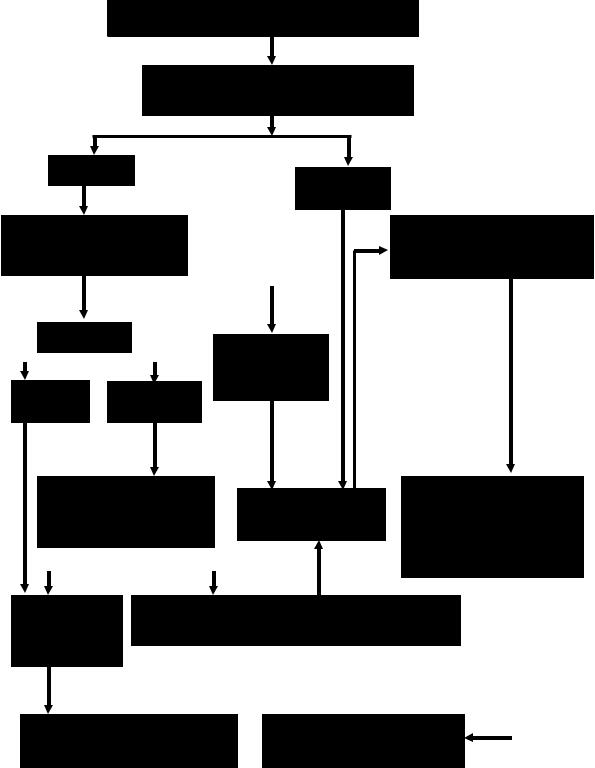

На рис. 4.4 представлен общий порядок ресурсного диагностирования СДМ по ее составным частям. Как видно, диагностирование начинают с основного агрегата силовой установки машины – ДВС.

78

Подготовить машину к диагностированию

Провести диагностирование ДВС. Поставить диагноз

Требует КР |

Не требует |

|

|

|

|

|

|

КР |

Провести |

Продолжить |

|

диагностирование |

диагностирование ДВС. |

|

агрегатов трансмиссии |

Определить объем ТР ДВС |

|

|

|

|

Требуют КР |

||

|

|

Ни один агрегат |

|

|

|

|

|

не требует КР |

Два и |

|

|

Один агрегат |

||

более |

|

|

|

Провести |

Машина не |

Провести |

||

|

диагностирование других |

диагностирование каждого |

|||

|

составных частей |

требуетКР |

агрегата. |

||

|

машины |

|

Определить потребность в |

||

|

|

|

|

КР или объеме ТР |

|

|

|

|

|

||

|

|

|

|

|

|

Одна и более |

|

||||

Ни одна из составных частей не требуетКР |

|

||||

составных |

|

|

|

|

|

частей требуют |

|

|

|

|

|

|

КР |

|

|

|

|

|

Машина требует КР |

Машина требует ТР |

|

||

Рис. 4.4. Общий порядок ресурсного диагностирования СДМ

79