2250

.pdf

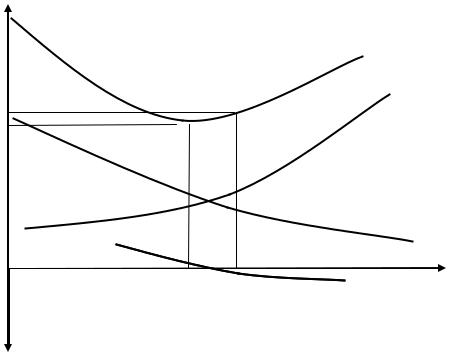

Суд, руб/тыс. мото-ч

min

0

Суд

Cэм + Cэч

Са

Кр

CР

Рис. 4.8. Оптимизация полного ресурса машины Кр по Суд: Кр − коэффициент, определяемый из отношения прогнозируемого, с учетом условий эксплуатации t э полного ресурса и нормируемого tн ресурса

Используя для оптимизации ресурса машины функциональностатистический метод прогнозирования по параметрам расхода картерных газов ее ДВС, величину tэ можно определить по формуле (см. табл. 4.4)

Величину tн |

t э = t i + t ост . |

(4.6) |

нормируемого ресурса можно принять в соответствии с |

||

Рекомендациями |

по организации ТО и ремонта строительных машин |

|

МДС 12-8.2000. При этом следует учесть, что ДВС одной марки могут устанавливаться на различных СДМ и соответственно будут иметь различные значения tн нормируемого ресурса (табл. 4.7). Также следует учитывать, что величина ресурса tп определяется с известными допущениями и учетом прогнозирования ограничений по техническому состоянию только одного агрегата машины – ДВС.

Для сравнительной оценки чувствительности и информативности технического диагностирования ДВС используется коэффициент разрешающей способности параметра Кп, который показывает изменение значений параметра расхода картерных газов в функции наработки и сравнивает между собой их предельные величины.

90

Таблица 4.7

Параметры расхода картерных газов ДВС СДМ

Вид |

Базовый |

|

|

|

|

|

Параметры |

|

|

|

|

||

|

|

|

|

|

|

ДВС |

|

|

|||||

СДКМ |

трактор |

ДВС |

tн, |

|

Nе, |

nNе, |

Uн, |

|

Uп |

Uпд, |

Кп |

||

|

|

|

|

мото- |

|

кВт |

1/мин |

л/мин |

|

, |

л/мин |

|

|

|

|

|

|

час |

|

|

|

|

|

|

л/м |

|

|

|

|

|

|

|

|

|

6 |

|

|

|

ин |

|

|

1 |

2 |

3 |

|

4 |

|

5 |

7 |

|

|

8 |

9 |

10 |

|

Погрузчик- |

К-702 |

ЯМЗ- |

6000 |

|

173 |

1700 |

72 |

|

125 |

180 |

0,6 |

||

бульдозер |

|

238 |

НД |

|

|

|

|

|

|

|

|

|

|

К-702 |

|

3-1 |

|

|

|

|

|

|

|

|

|

|

|

МВА- |

|

|

|

|

|

|

|

|

|

|

|

|

|

УДМ-2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Бульдозер |

Т-15.01 |

ЯМЗ |

|

6000 |

|

175 |

1900 |

90 |

|

180 |

260 |

0,65 |

|

|

|

238 |

НД |

|

|

|

|

|

|

|

|

|

|

|

|

4-1 |

|

|

|

|

|

|

|

|

|

|

|

Автогрейер |

|

ЯМЗ |

|

8000 |

|

169 |

1700 |

72 |

|

125 |

180 |

0,6 |

|

ДЗ-98В |

|

238 |

|

|

|

|

|

|

|

|

|

|

|

|

|

НД 2 |

|

|

|

|

|

|

|

|

|

|

|

Экскаватор |

|

ЯМЗ |

|

9000 |

|

170 |

1700 |

72 |

|

125 |

180 |

0,6 |

|

ЭО-5124 |

|

238 |

ГМ |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

Экскаватор |

|

ЯМЗ |

|

10000 |

|

220 |

2000 |

90 |

|

180 |

260 |

0,65 |

|

ЕК-400 |

|

238 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Б.25 |

|

|

|

|

|

|

|

|

|

|

|

Бульдозер |

Т-4АП2 |

А-01М |

6000 |

|

96 |

1700 |

52 |

|

110 |

160 |

0,67 |

||

ДЗ-101А |

|

|

|

|

|

(99) |

|

|

|

|

|

|

|

Погрузчик |

|

А-01 |

|

6000 |

|

95,5 |

1700 |

52 |

|

110 |

160 |

0,67 |

|

ТО-28, |

|

МКС |

|

|

|

|

|

|

|

|

|

|

|

уплотни- |

|

|

|

|

|

|

|

|

|

|

|

|

|

тельная |

|

|

|

|

|

|

|

|

|

|

|

|

|

машина |

|

|

|

|

|

|

|

|

|

|

|

|

|

КП-4021 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Экскаватор |

|

А-01М |

9000 |

|

95,7 |

1700 |

52 |

|

110 |

160 |

0,67 |

||

ЭО-4121Б |

|

|

|

|

|

|

|

|

|

|

|

|

|

Специаль- |

Т-150К |

СМД- |

6000 |

|

128, |

2100 |

65 |

|

110 |

160 |

0,59 |

||

ная маши- |

|

62 |

|

|

|

8 |

|

|

|

|

|

|

|

на для ре- |

|

|

|

|

|

|

|

|

|

|

|

|

|

монтно- |

|

|

|

|

|

|

|

|

|

|

|

|

|

транспорт- |

|

|

|

|

|

|

|

|

|

|

|

|

|

ных работ |

|

|

|

|

|

|

|

|

|

|

|

|

|

Бульдозер |

ДТ-75М |

А-41 |

|

6000 |

|

66 |

1750 |

35 |

|

77 |

110 |

0,68 |

|

ДЗ-42Г |

|

|

|

|

|

|

|

|

|

|

|

|

|

Погрузчик- |

МТЗ- |

Д-243 |

6000 |

|

54,7 |

2200 |

31 |

|

70 |

100 |

0,69 |

||

экскаватор |

82УК |

|

|

|

|

|

|

|

|

|

|

|

|

ДЗ-133ЭЦ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

91 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

Окончание табл. 4.7 |

||

1 |

2 |

|

3 |

4 |

5 |

|

|

|

7 |

8 |

9 |

10 |

||

Бульдозер |

МТЗ- |

|

Д-240 |

6000 |

54,7 |

|

|

2200 |

31 |

70 |

100 |

0,69 |

||

ДЗ-82 |

82.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Автогрей- |

МТЗ-82 |

|

Д-243 |

7000 |

54,7 |

|

|

2200 |

31 |

70 |

100 |

0,69 |

||

дер ДЗ-201 |

|

|

|

|

|

(60,4) |

|

|

|

|

|

|

||

Экскаватор |

|

|

Д-243 |

8000 |

59,6 |

|

|

2200 |

31 |

70 |

100 |

0,69 |

||

ЭО-3323А |

|

|

|

|

|

(56) |

|

|

|

|

|

|

|

|

Экскаватор |

|

|

Д-243 |

9000 |

59,6 |

|

|

2200 |

31 |

70 |

100 |

0,69 |

||

ЕК-14 |

|

|

(Д-5П1) |

|

|

|

|

|

|

|

|

|

|

|

Бульдозер |

Т-40М, |

|

Д-144 |

6000 |

46,5 |

|

|

1800 |

32 |

73 |

105 |

0,69 |

||

|

Т-40АМ |

|

(Д-37Е) |

|

|

|

|

|

|

|

|

|

|

|

Бульдозер |

Т-40 |

|

Д-37М |

6000 |

36,8 |

|

|

1600 |

27 |

60 |

85 |

0,68 |

||

|

Т-40А |

|

|

|

|

|

|

|

|

|

|

|

|

|

Экскаватор |

ЮМЗ- |

|

Д-65М |

6000 |

45,6 |

|

|

1750 |

24 |

53 |

76 |

0,68 |

||

ЭО-2621В- |

6КЛ |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Погрузчик |

Т-16 |

|

Д-21А1 |

6000 |

21 |

|

|

1800 |

16 |

36 |

52 |

0,69 |

||

ПУМ-500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Бульдозер |

Т-25 |

|

Д-21 |

6000 |

16,5 |

|

|

1600 |

14 |

30 |

43 |

0,67 |

||

|

|

Кп = |

U max −U min |

=1 − |

U min |

, |

|

|

|

(4.7) |

||||

|

|

U max |

|

|

|

|

||||||||

|

|

|

|

|

U max |

|

|

|

|

|||||

где Umax (Uпд), Umin(Uн) – максимальное (предельно допустимое) и минимальное (номинальное) значения параметра расхода картерных газов.

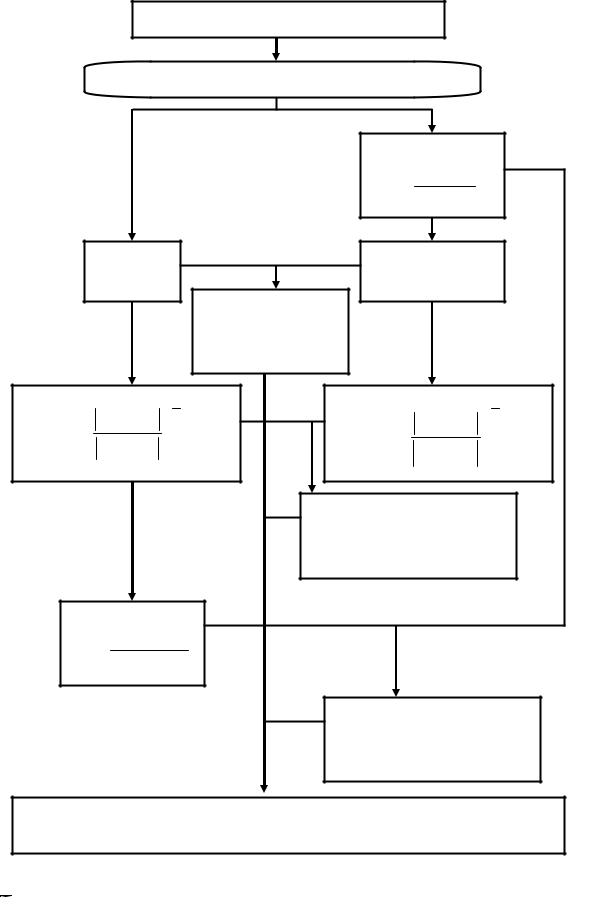

Таким образом, как видно из рис. 4.8, приведенных в табл. 4.7 параметров tн и Кп, а также зависимости (3.1), контроль качества эксплуатации машины может осуществляться в процессе технических обслуживаний, планового контроля и ремонтов путем диагностирования ее ДВС по параметрам расхода картерных газов. При этом в ходе диагностирования необходимо выполнить оптимизацию ресурса машины t п для местных условий эксплуатации. Затем рассчитать с учетом наработки машины с начала

эксплуатации нормативные значения показателей Vc*, U*i и t*ост ( t*ост= tп –

−ti). После выполненных расчетов измерить величину расхода картерных газов и определить действительные значения показателей Vc, Ui и tост (рис. 4.9). Сравнить действительные значения показателей с рассчитанными нормативными показателями и оценить ухудшение (улучшение) качества эксплуатации машины в реальных условиях с учетом квалификации машиниста (водителя) и влияния других возможных неблагоприятных случайных внешних факторов.

92

|

|

|

|

Подготовить ДВС к диагностированию |

|

|

|

|||||

|

|

|

|

Определить величину расхода картерных газов Ui |

|

|

|

|||||

|

|

|

|

|

|

|

Определить Vс* , |

|

|

|||

|

|

|

|

|

|

|

* |

|

Uп −Uн |

|

|

|

|

|

|

|

|

|

|

Vс |

= |

(Крtн )α |

|

|

|

|

|

|

|

Ui |

|

|

Определить Ui * , |

|

|

|||

|

|

|

|

|

|

Ui * = Vс* ti α + Uн |

|

|

||||

|

|

|

|

|

Сравнить Ui и Ui * : |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ui ≤ Ui * ; |

|

|

|

|

|

|

|

|

|

|

|

|

Ui > Ui * . |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

1 |

|

|

tост = ti |

|

|

|

α |

−1 |

|

|

|

U n −U н |

|

α |

|

|

U n −U н |

* |

ост = ti |

|

||||||||

|

|

|

|

|

t |

|

* |

|

|

−1 |

||

|

|

Ui −Uн |

|

|

|

|

Ui −U н |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

Сравнить tост и tост * : |

|

|

||||

|

|

|

|

|

|

|

tост ≤ tост* ; |

|

|

|

||

|

|

|

|

|

|

|

tост > tост* . |

|

|

|

||

|

Определить Vс : |

|

|

|

|

|

|

|

|

|||

|

V |

|

= |

U п −U н |

|

|

|

|

|

|

|

|

|

|

с |

|

(ti +tост )α |

|

|

|

|

|

|

|

|

Сравнить Vс и Vс * :

Vс ≤ Vс * ;

Vс > Vс * .

Оценить качество эксплуатации машины по ресурсным параметрам ДВС. Продолжить диагностирование ДВС (см. рис. 4.7)

Рис. 4.9. Оценка качества эксплуатации машины по ресурсным параметрам ДВС4.2.

93

Оптимизация ресурса машины для местных условий эксплуатации должна выполняться не только по параметру ресурса ДВС до капитального ремонта, а по совокупности показателей долговечности ее других основных агрегатов (составных частей), обусловленных их предельным состоянием, а также безотказности и ремонтопригодности, отражающих процессы восстановления.

4.2.4. Методы структурной (оптимальной) технической диагностики

Как уже было указано, диагностический процесс состоит из нескольких этапов. Каждый этап поиска отказавшего элемента в объекте диагностирования, в свою очередь, включает набор испытаний (в частном случае одно испытание или тест) по заранее заданной жесткой или гибкой программе, каждый новый i-й этап которой определяется на основании информации, полученной в предыдущем испытании. Переход от одного этапа поиска к другому определяется необходимостью использовать полученную информацию для корректировки дальнейшей программы испытаний.

Оптимизация поиска и локализации неисправных элементов

Оптимизировать диагностический процесс можно по различным критериям (продолжительности испытаний, общему числу проверок или тестов, стоимости реализации). Для большинства сложных объектов диагностирования, в том числе для СДКМ, первостепенное значение имеет поддержание их в состоянии, готовом к немедленному применению по назначению. В этом случае основным критерием оптимизации является продолжительность диагностического процесса /11/. Процесс поиска неисправного элемента можно считать оптимальным, если его продолжительность минимальна. Оптимальный диагностический процесс предполагает немедленное использование полученной "информации", то есть проведение испытаний по гибкой программе. При этом содержание каждого последующего этапа поиска зависит от результатов, полученных на предшествующем этапе поиска. Нумерация этапов поиска начинается с нуля. В качестве нулевого этапа можно рассматривать испытание объекта диагностирования на работоспособность.

Для получения минимальной продолжительности диагностирования необходимо на первом этапе стремиться к увеличению скорости уменьшения неопределенности, что равносильно увеличению скорости получения информации.

Под скоростью получения информации на том или ином этапе испы-

таний понимается отношение

94

W i = J i / t i , |

(4.8) |

где W i – скорость получения информации на i-ом этапе испытаний; J i – количество информации, полученной на i-ом этапе испытаний; t j – продолжительность i-го этапа испытаний.

Таким образом, на первом этапе испытаний добиваются выполнения

равенства |

|

W1 max = ( J 1 / t 1) → max . |

(4.9) |

Учитывая результаты первого этапа, определяют второй этап поиска. Из всех возможных вариантов испытаний (проверок) при создавшейся ситуации выбирается тот, который вновь обеспечивает максимальное значение скорости получения информации:

W2 max = ( J 2 / t 2) →max . |

(4.10) |

Затем выбирают третий этап поиска, четвертый и так далее, |

руково- |

дствуясь одним и тем же принципом: получением максимальной скорости информации на каждом этапе.

Оптимальный диагностический процесс характеризует ряд /11/

W1 max, W2 max, …, Wn max, |

(4.11) |

гдеn – число этапов (испытаний) до обнаружения отказавшего элемента.

Ряд (4.11) определяет принцип оптимизации – принцип максимальной скорости получения информации. Принцип максимальной скорости получе-

ния информации (МСПИ) /11/ используется для построения оптимального диагностического процесса. При этом в зависимости от типа объекта диагностирования (характера взаимосвязи между элементами объекта и возможного способа их проверки), а также от квалификации обслуживающего персонала и опыта эксплуатации оптимальная программа поиска может строиться по-разному. В частности, используются следующие методы поиска отка-

завшего элемента в объекте диагностирования (методы структурной диагностики):

•метод поэлементных проверок;

•метод групповых проверок;

•метод анализасимптомовотказа.

Следует иметь в виду, что каждый метод позволяет получить оптималь-

ную программу поиска только в конкретной ситуации. Так, первые две группы методов дают наибольший эффект при использовании их в ситуациях, когда квалификация обслуживающего персонала недостаточная для локализации поиска отказавшего элемента в диагностируемом объекте (отсутствуют навыки в распознавании симптомов, наблюдаемых при отказе). Последний метод может быть эффективным в случае, когда специалист в совершенстве знает устройство и правила эксплуатации объекта диагностирования, а также признаки нормального его функционирования и признаки отказов элементов объекта. Каждый симптом позволяет специалисту

95

получить максимум информации об отказавшем элементе объекта диагностирования.

Методпоэлементныхпроверок

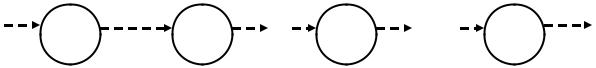

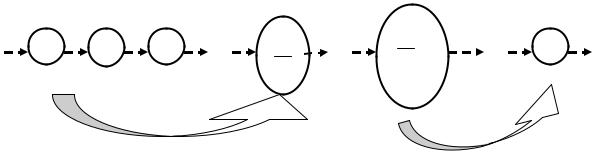

Этот метод предусматривает проверку элементов по одному в определенной, заранее заданной последовательности. Каждая проверка имеет два исхода: либо элемент исправен, либо нет. Если проверяемый элемент оказался исправным, то приступают к проверке следующего элемента и так до обнаружения неисправного. Выясним, в какой последовательности необходимо проверять элементы, чтобы удовлетворить принципу МСПИ. Для этого рассмотрим объект, состоящий из N элементов (рис. 4.10). При этом условимся полагать, что коэффициенты отказа элементов и среднее время проверки каждого элемента известны и соответственно равны β i и t ср i

(i=1, 2 , ... , N).

β 1,tср1 |

β 2,tср2 |

β i,tсрi |

β N,tсрN |

|

|

… |

… |

1 |

2 |

i |

N |

Рис. 4.10. Метод поэлементных проверок

Допустим, что среди N элементов, из которых необходимо выбрать элемент, с которого следует начинать проверку, имеется элемент с коэффициентом отказа, равным 0,5. Следовательно, коэффициент отказа любого другого из числа оставшихся элементов меньше 0,5.

Принимаем, что t ср 1 = t ср 2 = . . . = t ср N. В этом случае принцип МСПИ вырождается в принцип получения максимальной информации на каждом этапе испытаний (за каждую проверку). Максимум информации будет получен, очевидно, при проверке элемента, для которого β = 0,5. Про-

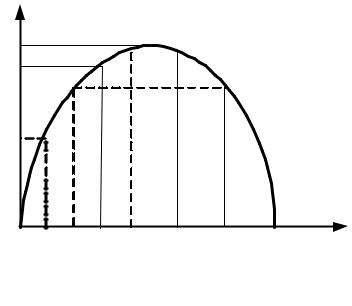

верка на первом этапе любого другого элемента дала бы меньше информации (это вытекает из второго свойства энтропии). В графической форме зависимость энтропии испытания (следовательно, информации, получаемой при испытании) с двумя исходами (исправно или неисправно) от значений вероятностей исходов β i и(1– β i) приведена на рис. 4.11 /11/. График построен

в соответствии с формулой |

|

H = −[βi log βi +(1− βi ) log(1− βi )], |

(4.12) |

где β i – коэффициент отказа проверяемого i - го элемента; (1 – β i) – сум-

марный коэффициент отказа всех непроверяемых элементов, то есть всех остальных элементов, кроме i -го.

96

Рис. 4.11. Зависимость энтропии состояния объекта диагностируемого методом поэлементных проверок от величины коэффициентов отказа

График зависимости Н = f ( ), изображенный на рис. 4.11, ничем не отличается от графика зависимости Н = ( β ), приведенного на рис. 2.11, ко-

торый выражает зависимость энтропии состояния объекта диагностирования (N = 2) от вероятностей его состояний. Дело в том, что любой объект, состоящий из N элементов, может быть условно представлен в виде объекта, состоящего из i-гo проверяемого элемента и совокупности всех непроверяемых элементов как единого элемента. Поэтому энтропия испытания ничем неотличается отэнтропиисостояния объекта диагностирования (N = 2).

На втором этапе должен быть проверен элемент, у которого коэффициент отказа имеет наибольшее значение по сравнению с другими, еще непроверенными элементами, так как в этом случае (см. рис. 4.11) информации будет получено больше, чем при любом другом варианте проверки.

На третьем этапе проверяется элемент с наибольшим коэффициентом отказа среди непроверенных еще элементов и так далее.

Эти рассуждения справедливы и в случае, когда коэффициент отказа любого элемента объекта диагностирования, состоящего из N элементов, меньше 0,5, только на первом этапе тогда не будет получен максимум информации. Однако, начиная проверку с элемента, значение коэффициента отказа которого ближе всего к 0,5, получим на первом этапе больше информации, чем при любом другом варианте проверки.

Предположим теперь, что среди N элементов объекта диагностирования имеется элемент, у которого коэффициент отказа β > 0,5, например β = =0,8. Если бы объект состоял всего из двух элементов, то второй элемент имел бы коэффициент отказа β = 0,2 и тогда безразлично, какой из эле-

ментов проверять первым: и в том и в другом случае будет получено (см. рис. 4.11) одно и то же количество информации. Любая из проверок решает задачу о состоянии этих двух элементов. Если число элементов объекта N > 2 и коэффициент отказа одного из них β = 0,8, то ни для какого друго-

97

го элемента значение коэффициента отказа не может быть равным 0,2, то есть он не может «конкурировать» с первым элементом по количеству информации, которое можно было бы получить при его проверке.

Таким образом, можно сделать вывод: если среднее время проверки любого элемента одно и то же (t ср i = const), то в соответствии с принципом МСПИ элементы следует проверять в последовательности

β 1 ≥ β 2 ≥ β 3 ≥ … ≥ β j ≥ … ≥ β N . |

(4.13) |

Учитывая, что среднее время проверки каждого элемента t cр i различно, оптимальную последовательность проверки элементов в соответствии с принципом МСПИ определит ряд

β 1 / t ср 1 ≥ β 2 / t ср 2 ≥ β 3 / t ср 3 ≥ … ≥ β j / t ср j ≥ … ≥ β N/ t ср N . (4.14)

Если коэффициенты отказа элементов равны ( β 1 = β 2 =... = β i =...= = β N), а среднее время tcр i проверки элементов различно, то для получе-

ния оптимального диагностического процесса элементы необходимо проверять в следующей последовательности:

t ср 1 ≤ t ср 2 ≤ … ≤ t ср i ≤ |

… ≤ t ср N. |

(4.15) |

Если t ср 1 = t ср 2 = …= t ср i= … = t ср N , |

β 1 = β 2 = β 3 |

= …= β j = |

… = β N , то последовательность проверок безразлична, то есть проверку можно начинать с любого элемента.

Основной характеристикой диагностического процесса является его продолжительность. Поскольку количество проверок, необходимых в каждом конкретном случае для выявления отказавшего элемента в объекте диагностирования, случайно, так же как случаен сам факт отказа i-го элемента, а также вследствие случайной продолжительности каждой проверки, продолжительность диагностического процесса будем оценивать средним временем поиска. Наряду со средним временем поиска в качестве характеристики диагностического процесса используют среднее число проверок (этапов) до отыскания отказавшего элемента в объекте диагностирования.

Метод групповых проверок

Метод групповых проверок предусматривает одновременную проверку некоторого ряда (группы) элементов, в которой может находиться отказавший элемент. Если проверка дает положительный результат, то есть выясняется, что неисправный элемент находится в проверяемой части (подгруппе) ряда, то эту часть ряда (подгруппу) вновь разбивают на две подгруппы и поиск неисправности ведется среди элементов этих вновь образованных подгрупп. При отрицательном исходе проверки контролю подвергается оставшаяся (непроверенная) подгруппа элементов. Такой процесс деления продолжается до обнаружения отказавшего элемента. Поэтому часто этот метод называют методом половинного деления или методом средней

98

точки /11/. Следует отметить важное обстоятельство, что данный метод применим, когда элементы объекта диагностирования связаны между собой функционально и можно осуществлять контроль сигнала, что позволяет судить о состоянии как объекта диагностирования в целом, так и любой его части.

Для того чтобы установить порядок, как разбивать элементы на группы, в какой последовательности использовать группы элементов, то есть определить, каким должен быть диагностический процесс, соответствующий принципу МСПИ, необходимо рассмотреть объект (техническое устройство), состоящий из N последовательно (в функциональном смысле) соединенных элементов (рис. 4.12). Задачу создания оптимальной программы диагностического процесса рассматривают, предполагая (как и ранее) наличие в объекте диагностирования одного отказа, пренебрегая вероятностями двух и большего числа отказов. При этом следует иметь в виду, что оптималь-

ная программа вырабатывается заранее, еще до наступления отказа объ-

екта (это обстоятельство имеет большое значение в практическом освоении данного метода).

|

|

N |

|

N |

|

|

|

1 2 3 |

… |

… |

2 +1 |

… |

N |

||

2 |

|||||||

|

|

|

|

|

|

||

I |

|

|

|

|

II |

|

Рис. 4.12. Метод групповых проверок

Предположим, что отказ любого элемента с одинаковой вероятностью может быть причиной отказа объекта и что среднее время проверки любой группы элементов одинаково. Такая ситуация характерна для начального периода эксплуатации технических устройств (изделий), когда нет достаточных сведений ни о надежности их элементов, ни о времени их проверки. В этом случае принцип МСПИ вырождается в принцип получения максимума информации на каждом этапе диагностического процесса.

Для получения максимального количества информации на первом этапе разделяют объект диагностирования на две такие части, коэффициенты отказа которых были бы одинаковыми. Учитывая, что коэффициенты отказа всех элементов равны между собой ( β i = 1/N), необходимо разделить

объект на две равные части, коэффициент отказа каждой из которых равен 0,5 (при условии, что число элементов в объекте четное). Действительно, для I части элементов объекта коэффициент отказа В1 равен:

99