2250

.pdf

нии отказавшего элемента. Достоверность гипотез устанавливается с помощью функциональных связей. Следовательно, диагностические схемы должны быть одновременно и структурными, и логическими, и функциональными (функционально-логическими схемами).

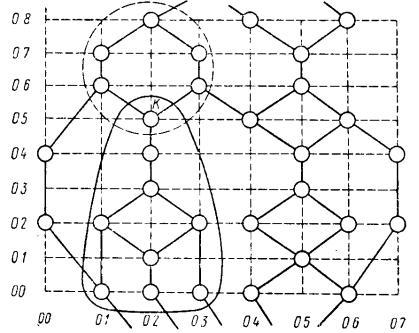

Составление функционально-логической схемы (ФЛС) не представляет особого труда при наличии принципиальной (структурной) схемы технического устройства и заключается в размещении его элементов в виде матрицы с непересекающимися линиями передачи информации от элемента к элементу, логически связанными между собой на матричной сетке в виде горизонтальных и вертикальных пересекающихся линий (рис. 4.14).

Элементы входа

Элементы выхода

Рис. 4.14. Связи между элементами и области поиска на матричной сетке функционально-логической схемы

Горизонтальные линии могут называться ярусами, а вертикальные – столбцами. Рациональная методика размещения элементов технического устройства на матричной сетке заключается в следующем. На основании функционально-логических связей между элементами любое техническое устройство можно представить в виде последовательно-параллельных соединений. Остается расположить каждый его элемент на матричной сетке. Все элементы можно изображать в виде одинаковых кружков, а логические связи между ними – сплошными линиями. Размещение целесообразно начинать с нулевого яруса, на котором располагаются элементы выхода, несущие оператору информацию о работоспособности устройства. Напри-

мер, такие элементы выхода, как:

110

–исполнительные механизмы (органы управления, гидроцилиндры, электроприводы);

–сигнализирующие устройства (транспаранты, звуковые сигнализаторы, сигнальные лампы предельного состояния, контрольноизмерительные приборы, индикаторы).

Элементы выхода «информируют» оператора о симптомах отказа, а также о нормальном функционировании технического устройства.

Элементы, непосредственно воздействующие на выходные параметры, располагают или на первом ярусе, или на любом другом, но при этом между непосредственно связанными элементами не должно находиться никаких других элементов.

На верхнем ярусе располагают элементы входа (источники питания, емкости для рабочих жидкостей, чувствительные элементы, штуцеры ввода

всистему пневматических или гидравлических потоков).

Слева направо элементы располагают по графам, поэтому параллельное звено элементов можно располагать на одном ярусе, а последовательную цепочку – в одной графе.

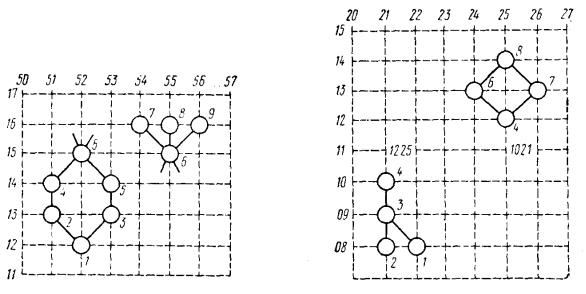

Основное внимание при размещении элементов на матричной сетке обращают на исключение возможности пересечения линий влияния, не имеющих друг с другом логических связей. В тех случаях, когда этого не удается добиться, следует разрывать линии влияния и переносить части последовательных цепочек из одной части схемы в другую. Разрывы линий влияния показывают двумя способами (рис. 4.15).

1.Если элемент необходимо перенести в пределах одного яруса, то разрывы изображают короткими черточками в виде лучей линий влияния.

2.Если элемент необходимо перенести на другой ярус, то разрывы изображают длинными черточками с указанием координат переноса. Координаты переноса представляют собой четырехзначное число, первые две цифры которого соответствуют номеру яруса, а вторые – номеру столбца. Так, на рис. 4.15 цифра 1225 у элемента с номером 4 означает, что этот элемент переносится в точку пересечения горизонтали 12 и вертикали 25.

Чтобы исключить пересечение логически не связанных линий влияния,

на функционально-логических схемах допускается повторение одних и тех же элементов, группирование нескольких простых элементов в один более сложный, обособление некоторых цепей. Чаще всего повторять приходится источники питания (шины), обмотки реле и их контакты, элементы обратной связи. Для удобства отыскания на схеме повторяющиеся элементы рекомендуется изображать на одном и том же ярусе.

111

а) б)

Рис. 4.15. Перенос элементов в пределах: а −одного яруса; б − на другой ярус

Таким образом, имея структурную (принципиальную) схему, для любого технического устройства можно составить функциональнологическую схему, с помощью которой осуществляется поиск отказавшего элемента.

Основой методики использования ФЛС для поиска неисправностей явля-

ется выделение на схеме влияющих областей и областей влияния элементов, что обеспечивает полное использование информации, содержащейся в симптомах отказа и признаках нормального функционирования объекта диагностирования, и, как следствие, – выделение области с минимальным числом элементов, подозреваемых на отказ. Выделив на ФЛС влияющие области и области влияния элементов, можно найти и их пересечения. Пересечением нескольких областей (влияния или влияющих областей) называется совокупность элементов, принадлежащих одновременно всем этим областям.

Если принять во внимание основное допущение, положенное в основу составления программ диагностических процессов, в соответствии с которым в отказавшей системе имеется всего один неисправный элемент, выделение пересечений областей информационных элементов приводит к образованию единственной области поиска. Областью поиска называется совокупность элементов, в которой находится неисправный элемент. Эта область образуется после полного использования информации о работоспособности объекта диагностирования.

Предположение о том, что отказавшим в объекте диагностирования может быть один из элементов, позволяет утверждать, что отказавший элемент обязательно находится на пересечении влияющих областей тех эле-

112

ментов, которые дают информацию о ненормальной работе технического устройства (дают симптомы отказа).

Необходимо учитывать следующие основные правила при выделении области поиска.

1.На пересечении влияющих областей нормально функционирующего

иненормально функционирующего элемента отказавшие элементы находиться не могут. Это правило свидетельствует о том, что при организации диагностических процессов необходимо учитывать не только симптомы отказа, но и признаки нормального функционирования отдельных состав-

ных частей объекта диагностирования, так как это может значительно сузить область поиска.

2.Отказавший элемент не может находиться во влияющей области нормально функционирующего элемента, но может находиться в его области влияния, исключая его самого.

3.Отказавший элемент может находиться на пересечении влияющей области ненормально функционирующего элемента и области влияния нормально функционирующего элемента, исключая последнийэлемент.

Для обнаружения отказавшего элемента внутри области поиска могут потребоваться дополнительные испытания для получения недостающей диагностической информации, программа которых может строиться в соответствии с одним из ранее рассмотренных методов поиска с учетом реализации принципа МСПИ.

Контрольные вопросы к четвертой главе

1.Как может быть сформулировано определение системы технического диагностирования?

2.Что представляет собой структура системы технического диагностирования?

3.Какими по назначению могут быть системы технического диагностирования?

4.Чем характеризуются методы технического диагностирования?

5.На какие группы можно разделить средства технического диагностирования?

6.Как классифицируются средства технического диагностирования машин?

7.Что позволяют получить:

–экспресс-методы техничекой диагностики;

–методы углубленного диагностирования машин и их составных частей?

113

8.Какие примеры можно привести для характеристики и сравнительной оценки известных методов технического диагностирования:

–функциональных методов;

–методов диагностирования по составу масел;

–акустических методов;

–виброметрических методов?

9.В каких случаях и в зависимости от каких факторов осуществляют техническое диагностирование с использованием функциональных методов:

–по мощностным и технико-экономическим показателям;

–герметичности рабочих объемов;

–тепловому состоянию?

10.На измерении каких параметров основаны акустические методы технического диагностирования?

11.На измерении каких параметров основаны виброметрические методы технического диагностирования?

12.В каких случаях используются методы технического диагностирования по составу масел?

13.Какие примеры можно привести для классификации методов технического диагностирования с учетом трудоемкости поиска и локализации неисправностей и отказов?

14.Каким образом осуществляется оценка условий принятия решений

всистеме управления качеством технической эксплуатации?

15.Какие технико-экономические показатели приняты для оценки эффективности эксплуатации парка строительных и дорожных машин?

16. Какие характеристики оказывают влияние на величину показателя

Кип?

17.Какими показателями оценивается эффективность работы служб технической эксплуатации предприятия?

18.Какие показатели характеризуют техническую готовность

СДКМ?

19.В чем заключается различие между показателями коэффициент технического использования Кти и коэффициент готовности Кг?

20.Какие краткие характеристики с учетом составляющих показателей технической готовности можно привести для их сравнения между собой?

21.Каким образом можно учесть через производительность качественную характеристику всего парка машин в коэффициенте технической готовности α т?

22.Каким образом можно учесть через временные показатели производственные и организационные процессы в коэффициенте технической готовностиα т?

114

23. Какое основное свойство коэффициента технической готовностиα т определяет его выбор в качестве критерия для сравнительной оценки эффективности технической эксплуатации парка машин предприятия?

24.По каким трем направлениям может решаться проблема управления качеством технической эксплуатации СДКМ?

25.Какой основной метод используется для прогнозирования величины остаточного ресурса машин?

26.Чем отличаются закономерности изменения диагностических параметров в функции наработки машины:

–мощности ДВС;

–угара масла;

–расхода картерных газов;

–величины износов по толщине зубьев шестерен агрегатов трансмиссии?

27.В чем заключается различие между двумя вариантами прогнозирования величины остаточного ресурса машины?

28.Какие способы расчета величины остаточного ресурса ДВС могут использоваться?

29.Какие допущения приняты в расчетах величины остаточного ресурса ДВС функционально-статистическим методом по параметру расхода картерных газов?

30.В каких случаях может проводиться диагностирование машины по ресурсным параметрам?

31.Какой величине остаточного ресурса машины соответствуют значения ресурсных параметров Д1, Д2, Д3 ?

32.В какой последовательности осуществляется техническое диагностирование машины по параметрам технического состояния ее основных частей?

33.Как определяется потребность в ремонте машины путем сравнения измеренных значений диагностических параметров и ресурсных пара-

метров Д1, Д2, Д3 ?

34.Какие примеры параметров предельного состояния можно привести для основных составных частей (агрегатов) машины:

–КШМ ДВС;

–ТНВД ДВС;

–основных элементов гидравлической системы машины;

–коробки передач трансмиссии машины;

–подвесок ходовой части машины.

35.По каким диагностическим параметрам (обобщенным, интегральным, параметрам состояния отдельных механизмов и узлов) осуществляется техническое диагностирование ДВС?

115

36.По каким зависимостям осуществляется изменение различных диагностических параметров бензинового ДВС в функции наработки при форсированных испытаниях?

37.Какой порядок технического диагностирования рекомендуется для

ДВС?

38.Какие показатели надежности СДМ нормируются «Рекомендациями по организации ТО и ремонту строительных машин» МДС 18- 8.2000?

39.В чем заключается сущность оптимизации ресурса машины с использованием функционально-статистического метода прогнозирования величины остаточного ресурса ее ДВС?

40.Каким образом можно осуществить корректировку полного ресурса машины с учетом местных условий эксплуатации?

41.Какие выводы следуют из анализа разрешающей способности диагностического параметра − расход картерных газов для ДВС?

42.Как можно сравнивать качество эксплуатации СДКМ с использованием действительных и нормативных значений величин:

–скорости изменения величины расхода картерных газов;

–величины остаточного ресурса ДВС?

43.В чем заключается принцип максимальной скорости передачи информации?

44.Какие методы поиска и локализации неисправных элементов используются в структурной (оптимальной) технической диагностике?

45.В чем заключается различие между методами поиска и локализации неисправных элементов:

–методами поэлементных и методами групповых проверок;

–методами групповых проверок и методами анализа симптомов отказов?

46.Какой порядок поиска неисправных элементов используется в методах поэлементных проверок?

47.Какой порядок поиска неисправных элементов используется в методах групповых проверок (методах половинного деления)?

48.Какой пример можно привести для понимания применения матриц связей элементов и их симптомов отказа в методах поиска неисправных элементов по симптомам отказов?

49.Какие методы диагностирования (методы контроля) используются в рациональной технической диагностике?

50.Какие поисковые схемы могут использоваться для объектов технического диагностирования различной сложности?

116

5. МЕТОДЫ ОЦЕНКИ ПОГРЕШНОСТЕЙ ИЗМЕРЕНИЙ ДИАГНОСТИЧЕСКИХ ПАРАМЕТРОВ

5.1. Ошибки измерений диагностических параметров

При техническом диагностировании оцениваются точность и достоверность результатов измерений диагностических параметров. От точности и достоверности результатов технического диагностирования зависит объективность оценки технического состояния СДКМ, а также периодичность контрольных проверок, трудоемкость ТО и ремонтов, а следовательно, эксплуатационные затраты, в том числе и на техническое диагностирование.

Точность измерений характеризует степень соответствия их результатов истинному значению измеряемых параметров.

В качестве меры точности диагностирования используют показатель, называемый погрешностью /4, 7, 34, 40/, который характеризует отклонение результата измерения от истинного значения. В качестве истинного значения измеряемого параметра на практике обычно принимают среднее арифметическое значение, полученное в результате серии измерений.

Достоверность диагностирования характеризует то, что полученные результаты измерений в действительности отражают техническое состояние объекта диагностирования.

Точность и достоверность диагностирования зависят от различных факторов:

–вида измеряемых диагностических параметров и методов их измерения;

–точности измерительных средств;

–условий, в которых проводят техническое диагностирование;

–технического состояния объекта диагностирования;

–квалификации и психофизиологических особенностей оператора-

диагноста.

Оценка точности результатов на этапах технического диагностирования сводится к определению расхождения истинных и рассчитанных значений диагностического параметра. Погрешность δ определяют отношением модуля разности значения прогнозируемого параметра x , полученного из

математической модели, и его оценки x , полученной в результате исследований, к величине x :

δ = x − x . x

При оценке достоверности диагностирования принимают δ ≤δ0 , где

117

δ0 – некоторое наперед заданное число, устанавливаемое из практических

соображений с учетом необходимой точности решения поставленной задачи.

Важным показателем качества прогнозирования является также отно-

шение длительности прогнозируемого периода Tп к продолжительности периода ретроспекции Tр:

kПР = Tп .

Tр

С целью обеспечения достоверности результатов прогнозирования рекомендуется придерживаться значений коэффициента kПР ≤ 0,3...0,5

/40/.

Сущность оценки результатов измерений диагностических параметров заключается в определении ошибок, вызванных погрешностью средств из-

мерения и применяемых при этом методов.

При техническом диагностировании недостаточно измерить значение диагностического параметра. Необходимо еще оценить и погрешность из-

мерения. Относительная погрешность измерения |

|

||

δ = |

γ xN |

, |

(5.1) |

|

|||

|

x |

|

|

где γ – приведенная погрешность измерений, %, определяющая класс

точности диагностического прибора ( γ = ± ∆ 100 ); xN – предельное зна- 2xN

чение измеряемого параметра; x – измеряемое значение параметра; ∆ − абсолютная погрешность измерений.

При выборе и проектировании систем диагностирования необходимо руководствоваться следующим условием: абсолютная погрешность измерений не должна превышать 5...10 % поля допуска измеряемой величины.

Из выражения (5.1) и выражения для приведенной погрешности измерений нетрудно получить формулу для определения относительной погрешности (%):

δ = ∆x 100 .

Как видно, при уменьшении значения измеряемой величины, относительная погрешность измерения увеличивается. Из этого следует, что точность измерений на разных участках шкалы прибора может быть неодинакова. Исходя из этого, для любого измерительного прибора устанавливают рабочий участок шкалы, в пределах которого (погрешность не превышает приведенную более чем в 3 раза) выполняется условие

δ ≤ 3γ .

118

Существует три основных источника ошибок, возникающих при измерении диагностических параметров:

–чувствительный элемент (датчик);

–регистрирующий прибор (осциллограф);

–оператор.

При диагностировании эти три источника погрешностей результатов измерений ведут к возникновению двух видов ошибок:

–случайных δ сл;

–систематических δ сист.

Случайные ошибки измерений зависят от таких факторов, которые нельзя выделить и учесть в отдельности (при данном уровне технического совершенства технологии диагностирования и точности средств измерения). Эти ошибки являются неустранимыми, но вероятностные методы позволяют учесть их влияние на оценку истинного значения измеряемой величины. При наличии случайной ошибки измерительной системы наблюдаются различные по значению отклонения измеряемого параметра от истинного значения. Чтобы учесть влияние случайной погрешности на результат, достаточно провести серию измерений и определить среднее арифметическое значение:

x = ∑n xi ; i = 1, 2, …, n,

i=1 n

где xi – измеренное i - е значение параметра; n – количество измерений.

Случайные ошибки измерений характеризуются определенным законом их распределения /7, 34/. Например, для нормального закона распределения случайные ошибки измерения ограничены по абсолютной величине значением 3σ . Соответственно параметр σ называется средней квадратической ошибкой измерения, стандартной ошибкой или просто стандартом. Величина среднего квадратического отклонения (степень рассеива-

ния результатов в серии измерений)

|

n |

|

|

∑(x − x)2 |

|

σ = |

i=1 |

. |

|

n −1 |

|

При наличии систематической ошибки измерительной системы среднее значение диагностического параметра будет отклоняться в большую или меньшую сторону от истинного значения примерно на одну и ту же величину независимо от числа измерений. В этом случае систематическая ошибка может быть вызвана неправильной установкой датчика, неправильным подбором и присоединением его элементов или погрешностью прибора.

119