2250

.pdf7.Какие диагностические параметры рабочих процессов можно привести в качестве примеров, характеризующих свойства агрегатов, узлов и систем машин?

8.Какие основные элементы включают в себя системы компьютерного диагностирования?

9.Как взаимодействую между собой основные элементы систем компьютерного диагностирования в процессе реализации программы диагностирования?

10.Какие параметры относятся:

–к параметрам свойств объектов диагностирования;

–к параметрам процессов объектов диагностирования?

11.Что представляет собой форма и характеристика рабочих (энергетических) процессов:

–аналоговых;

–дискретных;

–квантованных;

–дискретно-квантованных?

12.Как формулируются понятия:

–носитель информации;

–информативный параметр;

–сигнал?

13.Что представляют собой обобщенные структурные схемы информационного преобразователя с использованием носителей:

–постоянного уровня;

–с дискретным (импульсным) носителем информации?

14.Какие виды модуляции различают в зависимости от носителей информации:

–с использованием непрерывных носителей;

–с использованием дискретных (импульсных) носителей?

15.Какие форму и информативные параметры имеют рабочие (энергетические) процессы:

–непрерывного вида;

–дискретного (импульсного) вида?

16.Какие кодовые модуляции используются в технических устройствах

исистемах их диагностирования?

17.Какими системами управления с использованием микропроцессоров оснащаются машины?

18.Что представляет собой активное и пассивное техническое диагностирование с использованием встроенных систем и средств внешнего диагностирования?

19.Что подразумевают понятия код и цифра?

20.Что составляет основу двоичной и десятичной систем счисления?

40

21.Что представляют собой позиционные и непозиционные коды?

22.В чем заключается различие между диаграммами сигналов двоичных элементов, имеющих параллельный и последовательный выходы?

23.Что включает в себя понятие энтропии в математической теории

ив технической диагностике?

24.Какое математическое выражение положено в основу измерения информации в двоичной системе счисления?

25.Что понимается под информацией в технической диагностике?

26.Как определяется единица энтропии (бит) и кодовая комбинация (байт)?

27.Какие три свойства оправдывают выбор энтропии в качестве характеристики меры неопределенности в технической диагностике?

28.Какие подходы существуют к определению качества информации?

41

3.ДИАГНОСТИЧЕСКИЕ ПАРАМЕТРЫ

3.1.Связь структурных параметров с выходными параметрами рабочих процессов

Из содержания диагностического процесса следует, что основная цель технического диагностирования – определение работоспособности и

(или) исправности машины и ее составных частей (изделий, элементов). В большинстве случаев техническое диагностирование выполняется с целью оценки работоспособности и (или) исправности машины в целом. В ряде случаев оцениваются работоспособность и (или) исправность отдельных агрегатов, систем, механизмов, узлов (приборов).

Качество выполнения отдельными составными частями машины рабочих функций и, следовательно, работоспособность и (или) исправность машины в целом зависят от изменений, происходящих в этих элементах.

В каждом элементе может иметь место несколько изменений. Изнашиваются все трущиеся поверхности, проявляются признаки усталости металлов или материалов, происходит деформация поверхностей, нарушение уплотнений и креплений, изменяются физические свойства металлов или материалов. Все эти явления могут в той или иной мере повлиять на работоспособность или исправность отдельных составных частей машины, в том числе машины в целом. Так, большой износ ЦПГ ДВС вызывает снижение развиваемой им мощности. Износ зубьев шестерен приводит к увеличению потерь передаваемой мощности в агрегатах трансмиссии. Остаточные деформации торсионных валов узлов ходовой части приводят к уменьшению ее потенциальной энергии и соответственно к снижению плавности хода при передвижении машины.

Для успешного технического диагностирования агрегатов, систем и механизмов машины необходимо в первую очередь выявить все изменения, происходящие в них в процессе эксплуатации, а затем определить влияние отдельных изменений на работоспособность или исправность каждого ее элемента (агрегата, механизма, узла). Определение технического состояния каждого отдельно диагностируемого элемента по всем происходящим в нем изменениям практически нецелесообразно. Поэтому из числа всех выявленных изменений необходимо выбирать такие, которые в наибольшей мере влияют на работоспособность или исправность элемента. Далее необходимо установить показатели технического состояния, характеризующие влияние основных изменений на работоспособность или исправность элемента (рис. 3.1).

Совокупность этих (определяющих) показателей будет характеризовать основные изменения, происходящие в объекте диагностирования.

42

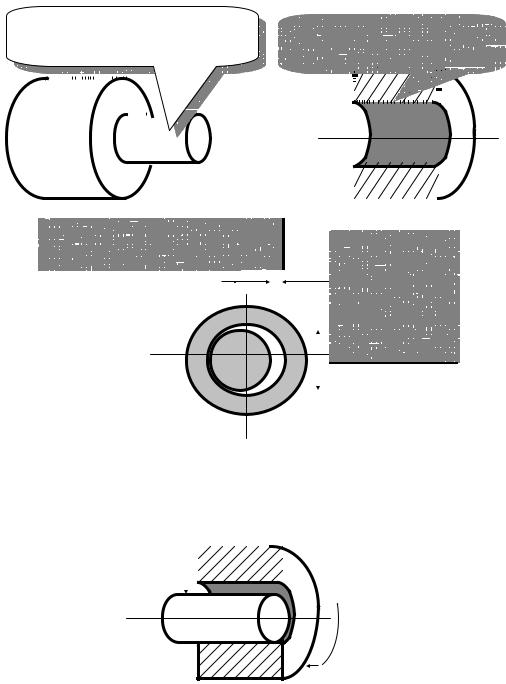

Цапфа |

Подшипник |

||

(структурный элемент узла) |

(структурный элемент узла) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Радиальный |

Структурные параметры |

|||||

зазор |

|

|

|

|

|

Диаметр |

|

|

|

|

|

цапфы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нагрузка |

Параметры рабочихи сопутствующих |

||

|

процессов |

||

Смазка |

|

|

|

|

|

|

|

|

|

|

|

Выходные рабочие процессы: сопротивление нагрузке; сопротивление вращению цапфы в опоре

Трение

скольжения

Сопутствующие процессы:

радиальные и осевые перемещения; выделение тепла; вибрации; шум;

изменение вязкости смазки

Рис. 3.1. Связь структурныхпараметров с выходными параметрами рабочихпроцессов

43

Теория и практика технической диагностики машины и ее составных частей основываются на проверенном экспериментальном факте зависимо-

сти значений выходных характеристик (параметров) объекта диагности-

рования от значений его структурных параметров. То есть выходные параметры объекта диагностирования зависят от его технического состояния.

Параметры выходных процессов /5/ объекта диагностирования – это параметры рабочих процессов, а также совокупность свойств объекта, которые возникают, имеют место, протекают (изменяются) во времени при его функционировании. При этом происходит взаимодействие объекта с внешней средой, соответственно рабочие процессы и свойства проявляются вне объекта, могут наблюдаться и измеряться.

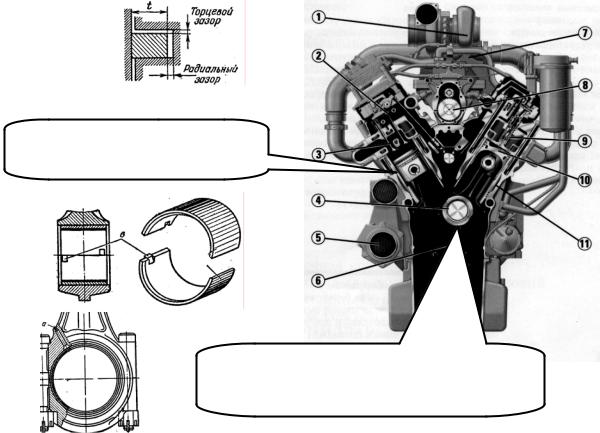

Вбольшинстве случаев невозможно оценить происходящие изменения величиной показателей, непосредственно характеризующих рабочий процесс. Так, например, износ деталей ЦПГ ДВС невозможно оценить величиной зазора между гильзой цилиндров 11 и поршневыми кольцами; износ подшипников коленчатого вала – величиной зазора между шейкой вала 4 и вкладышем подшипника 12 (рис. 3.2).

Вто же самое время, как уже указывалось выше, о состоянии элементов судят по косвенным показателям. Косвенными показателями степени износа ЦПГ ДВС могут служить: величина давления воздуха в цилиндрах

вконце такта сжатия, время истечения сжатого воздуха через зазоры деталей ЦПГ двигателя, величина давления газов в картере двигателя или величина их расхода при выходе из картера. Износ деталей и узлов агрегатов трансмиссии (люфт или суммарный боковой зазор) – прямой показатель. Таким образом, выходные процессы любого объекта диагностиро-

вания можно разделить на рабочие и сопутствующие процессы.

Рабочие процессы определяют рабочие функции объекта диагностирования. Рабочие функции – это те функции, для выполнения которых объект диагностирования изготовлен и используется. Для ДВС – это потребление топлива, других эксплуатационных материалов и выработка энергии. Для агрегатов трансмиссии машины – это передача и преобразование крутящего момента.

Сопутствующие процессы являются по своему характеру бесполезными и даже вредными, неизбежно возникают, сопровождая рабочие процессы. Это тепловыделения, биения, вибрации и шум, а также ряд других бесполезных процессов самого разнообразного характера.

Как рабочие, так и сопутствующие выходные процессы характеризуются параметрами выходных процессов, которые могут быть измерены. Так, могут быть измерены развиваемая эффективная мощность, величина крутящего момента и величина удельного расхода топлива ДВС на том или ином скоростном режиме. Эти показатели характеризуют рабочий процесс, то есть процесс выработки энергии ДВС.

44

Сопряжение: гильза цилиндра

– поршневые кольца

12

Сопряжение: шейка коленчатого вала – вкладыши подшипника коленчатого вала

Рис. 3.2. Дизельный ДВС: 1 – турбонагнетатель; 2 – газораспределительный механизм (ГРМ); 3 – клапаны (ГРМ); 4 – шейка коленчатого вала (КШМ); 5 – маслоохладитель; 6 – коленчатый вал (КШМ); 7 – охладитель воздуха; 8 – привод ТНВД; 9 – форсунка; 10 – поршень (ЦПГ); 11 – гильза цилиндра (ЦПГ); 12 – вкладыши подшипника

Амплитуда и частота вибраций агрегатов трансмиссии, температура нагрева их подшипниковых узлов, характер и акустическая мощность шума ДВС и другие параметры характеризуют сопутствующие процессы в этих агрегатах.

Из анализа связи и зависимости параметров (характеристик) выходных процессов простого узла (подшипника скольжения), состоящего из двух деталей, от его структурных параметров (см. рис. 3.1) видно:

–характер взаимодействия структурных элементов (цапфы и подшипника) зависит от значений структурных параметров (главным образом от радиального зазора);

–с изменением структурных параметров, например, с увеличением зазора вследствие износа, происходит изменение характера взаимодействия цапфы (вала) и подшипника. Вместо плавного вращения цапфы в подшип-

45

нике появляются радиальные и продольные ее перемещения, которые вызывают вибрации подшипника, шум при работе и нагрев.

Таким образом, возникают сопутствующие выходные процессы, которые также имеют соответствующие параметры. Эти параметры могут наблюдаться и измеряться как выходные косвенные параметры.

Обратная связь выходных косвенных параметров со структурными параметрами (определение значений структурных параметров по величине параметров выходных процессов) составляет сущность постановки диагноза в технической диагностике. В свою очередь, анализ результатов технического диагностирования позволяет выполнить оценку технического состояния объекта диагностирования.

Таким образом, основными оценочными показателями или признаками технического состояния агрегата, системы, механизма, узла или детали СДКМ могут быть прямые или косвенные диагностические параметры.

Примеры таких параметров:

•эффективная мощность, величина крутящего момента, расход топлива, угар масла, величина расхода картерных газов (для ДВС);

•эффективность работы цилиндров, баланс мощности цилиндров, относительная компрессия по цилиндрам, мощность механических потерь (для ДВС);

•уровень шума, создаваемого агрегатом, механизмом при их работе;

•спектр вибрации деталей агрегата, механизма или узла при их работе;

•углы свободного перемещения или положения (деталей);

•величина износа (узлов, деталей);

•степень герметичности (узла);

•величина давления эксплуатационных жидкостей в системах, обеспечивающих работу ДВС, или в гидравлической системе и их температура;

•величина тока и напряжения в электрических цепях систем электроснабжения и электрического пуска, системы зажигания, цепях бортовой электрической сети и специального оборудования;

•продолжительность рабочих процессов впрыска топлива по времени или углу поворота коленчатого вала ДВС в градусах (радианах);

•показатели качества эксплуатационных материалов;

•состав токсичных компонентов в отработавших газах бензинового ДВС (степень замутнения отработавших газов дизельного ДВС);

•количество и состав примесей в отработавшем масле или отработавшей гидравлической жидкости.

Техническое диагностирование не может быть объективным, если по выбранным показателям не будут установлены допустимые или предельно допустимые значения параметров.

46

Машина, агрегат, узел и каждая деталь изготавливаются по разработанным чертежам с определенными допусками на размеры и с соблюдением других ТУ. Все детали и узлы, собранные в агрегаты и машина в целом, образуют ее так называемую структуру, то есть конструкцию, состоящую из множества совместно работающих деталей.

Структура агрегата, машины или ее узла характеризуется:

–взаимным расположением деталей (структурных элементов), из которых состоит узел или агрегат;

–формой и размерами этих деталей;

–видом соединения (сопряжения) деталей друг с другом;

–характером взаимодействия деталей.

Например, структура ДВС характеризуется взаимным расположением его механизмов: кривошипно-шатунного, газораспределительного, передач, а также расположением всех приводов навесных агрегатов (см. рис. 3.2). Структура ДВС характеризуется также размерами коленчатого вала и газораспределительных валов. Размеры шестерен приводов, форма их зубьев, вид соединения шестерен с валами (шлицевое, шпоночное), валов с подшипниками (качения, скольжения) и характер взаимодействия деталей (постоянное зацепление шестерен) также являются характеристиками структуры этого агрегата. Аналогичным описанием можно охарактеризовать структуру любого другого агрегата машины, ее узла или узла системы.

Как указывалось выше, структура агрегата обеспечивает выполнение заданных рабочих функций. ДВС развивает определенную мощность. Трансмиссия машины передает, распределяет, изменяет величину крутящего момента. Вместе с тем структура машины и ее агрегатов определяет заложенные в них при проектировании и изготовлении технические характеристики и эксплуатационные свойства. Технические характеристики и эксплуатационные свойства обеспечивают эффективное применение машины при ее использовании в технологических процессах в заданных эксплуатационных условиях.

Впроцессе эксплуатации взаимосвязи, сопряжения отдельных деталей

иузлов (структурных элементов) изменяются в зависимости от наработки вследствие процессов износа и разрушения. В цилиндрах ДВС вследствие износа увеличиваются зазоры между компрессионными кольцами и стенками цилиндров. Ослабляются крепежные соединения во всех агрегатах. Изнашиваются зубья шестерен. Изменяются размеры и форма структурных элементов: валы прогибаются, изнашиваются и деформируются тормозные барабаны в узлах ходовой части машины. Изменяется, соответственно характер взаимодействия сопряженных деталей. Например, увеличивается пробуксовка фрикционных элементов сцепления или происходит заедание стержней выпускных клапанов механизма газораспределения ДВС.

47

Так же, как и для простого узла (см. рис. 3.1), структура агрегата или машины в целом, связи и взаимодействия их структурных элементов характеризуются и оцениваются параметрами, которые называются структурными. Структурный параметр может быть физической величиной различной природы (см. табл. 2.1).

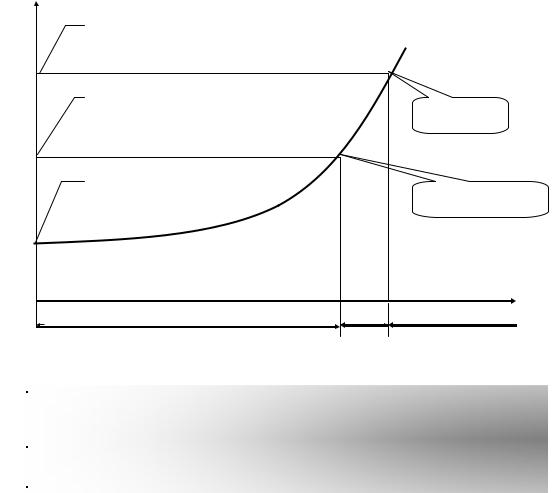

3.2. Номинальное, допустимое, предельное значения параметров

Техническое состояние машины, агрегата или узла оценивается количественными значениями диагностических (структурных) параметров, ко-

торые могут иметь номинальное, допустимое или предельное значение /1, 2, 3, 5, 14, 19, 30/ (рис. 3.3).

Номинальное (начальное) значение параметра соответствует значе-

нию, которое установлено расчетом, по чертежам и гарантируется изготовителем в соответствии с ТУ. Номинальное значение параметров может иметь новая, введенная в эксплуатацию машина, узел или агрегат после выполненного капитального ремонта, обкатки и приработки. В процессе эксплуатации параметры изменяются по величине, уменьшаются или увеличиваются, но всегда эти изменения приводят к ухудшению технического состояния агрегата, машины (рис. 3.3).

Например, такое изменение структурного параметра, как увеличение зазоров между стенками цилиндров и поршневыми кольцами КШМ ДВС, приводит к уменьшению развиваемой двигателем эффективной мощности, увеличению удельного расхода топлива и расхода масла, а это уже есть ухудшениеего технических характеристик и эксплуатационных свойств.

Допустимое значение параметра принимается условно, как качественный переход между двумя состояниями машины (агрегата) – исправным и неисправным. В то же самое время машина (агрегат) еще сохраняет свою работоспособность. Машина может использоваться по назначению и использовать запас ресурса до очередного технического обслуживания без регулировочных работ или ремонта. При этом машина используется по назначению с пониженными техническими характеристиками и эксплуатационными свойствами.

Накапливаясь количественно, изменения параметров достигают такого предела, при котором происходит качественное изменение технического состояния машины (агрегата).

Например, постепенное увеличение зазора между коренными шейками коленчатого вала двигателя и подшипниками скольжения сопровождается радиальными ударами и повышением температуры этих узлов. Такие изменения могут привести к поломке вала или повреждению вкладышей подшипников. Очевидно, что такие отказы, как поломка коленчатого вала, обрыв высоковольтного провода контактной системы зажигания бензинового ДВС, обрыв

48

ремня привода водяного насоса и большое число других подобных отказов приводят к потере работоспособности агрегата (узла) и машины в целом (см.

рис. 3.3).

S

Предельное значение

Sп

Допустимое значение

Отказ

Sд

Номинальное значение

Неисправность

Sн

0 |

t |

|

|

|

|

|

|

|

|

|

|

I |

II |

III |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Исправное состояние |

|

|

Неисправное |

||

|

|

|

|

|

состояние |

|

|

|

|

|

|

|

|

|

Работоспособное состояние |

|

|

Неработоспособное |

||

|

|

|

|

|

состояние |

|

Рис. 3.3. Определение понятий номинальное, допустимое, предельное значения параметра: I – работоспособное и исправное состояние; II – предотказное (работоспособное, но неисправное) состояние; III – неработоспособное (соответственно неисправное)

состояние

Отказ характеризуется тем, что структурные параметры агрегата (узла) достигли предельных, заранее установленных значений, при которых дальнейшая эксплуатация машины невозможна из-за потери работоспособности или неэффективна (значительное снижение мощности ДВС, большие потери мощности в агрегатах трансмиссии при передаче крутящего момента от двигателя крабочему оборудованию).

Отказы могут быть внезапными и постепенными. По видам отказы могут быть /5, 14, 15, 19, 22, 30, 41/ также конструктивными, производственными или эксплуатационными. Различают независимые, зависимые, полныеотказы.

49