1769

.pdf

30

ности упрочненный волочением металл подвергают промежуточному отжигу).

Материалы для изготовления волоки:

углеродистые инструментальные и легированные стали марок (У7,

У8, У7А, У8А, Х12М и др.);

твердые сплавы (ВК2, ВК3, ВК6, ВК8 и др.);

технические алмазы.

Рис. 2.15. Примеры фасонных профилей, получаемых волочением

Область применения волочения. Изготовление стальной проволоки диаметром 0,002...5 мм, калибровка прутков и труб из стали и цветных сплавов диаметром 3...150 мм. Изготовление фасонных профилей (призматические и фасонные направляющие, сегментные, призматические и фасонные шпонки, шлицевые валики, опорные призмы и ножи и т. д., ). Примеры фасонных профилей, получаемых волочением, приведены на рис. 2.15.

2.5. Процессы свободной ковки и штамповки

Ковка – вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента – бойков.

Нагретую заготовку 1 (рис. 2.16, а) укладывают на нижний боек 3 и верхним бойком 2 последовательно деформируют отдельные ее участки. Металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента, в качестве которого применяют плоские или фигурные (вырезные) бойки, а также различный подкладной инструмент.

Ковкой получают заготовки для последующей механической обработки. Эти заготовки называют коваными поковками, или просто поковками.

Ковка является единственно возможным способом изготовления тяжелых поковок (до 250 т) типа валов гидрогенераторов, турбинных дисков, коленчатых валов судовых двигателей, валков прокатных станов и т. д.

Поковки меньшей массы (десятки и сотни килограммов) можно изготовлять и ковкой, и штамповкой. Хотя штамповка имеет ряд преимуществ перед ковкой, в единичном и мелкосерийном производствах ковка обычно экономически более целесообразна. Объясняется это тем, что при ковке

31

используют универсальный (годный для изготовления различных поковок) инструмент, а изготовление специального инструмента (штампа) при небольшой партии одинаковых поковок экономически невыгодно. Исходными заготовками для ковки тяжелых крупных поковок служат слитки массой до 320 т. Поковки средней и малой массы изготовляют из блюмов и сортового проката квадратного, круглого или прямоугольного сечения.

Рис. 2.16. Схемы ряда основных операций ковки: а – осадка; б – протяжка;

в– гибка; г – отрубка; д – двухсторонняя прошивка; е – сквозная прошивка

Косновным операциям ковки относятся осадка, протяжка, отрубка, гибка и прошивка (см. рис. 2.16).

Осадка (см. рис. 2.16, а) – операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения.

Протяжка (см. рис. 2.16, б) – операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения.

Гибка (см. рис. 2.16, в) – операция придания заготовке изогнутой формы по заданному контуру.

Отрубка (см. рис. 2.16, г) – операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента – топора.

Прошивка (см. рис. 2.16, д, е) – операция получения полостей в заготовке за счет вытеснения металла. Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка).

Оборудование для ковки

Ковку выполняют на ковочных молотах и ковочных гидравлических прессах.

32

Молоты – машины динамического, ударного действия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Поэтому при выборе молотов руководствуются массой их падающих частей.

Гидравлические прессы – машины статического действия. Продолжительность деформации на них может составлять от единиц до десятков секунд. Металл деформируется приложением усилия, создаваемого с помощью жидкости (водной эмульсии или минерального масла), подаваемой в рабочий цилиндр пресса.

Штамповка – это вид обработки металлов давлением, при котором формообразование поковки из заготовки осуществляют с помощью специального инструмента – штампа.

Течение металла при штамповке ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки.

Виды штамповки

1. Листовая штамповка.

Для листовой штамповки в качестве исходной заготовки используется металлический лист, полоса или лента с толщиной не более 10 мм (в редких случаях – до 20 мм). Получаемое изделие – плоское или объемное полое. Детали из заготовок толщиной более 20 мм штампуют с нагревом (горячая листовая штамповка). Холодная листовая штамповка получила более широкое применение, чем горячая.

Толщина стенок деталей, получаемых листовой штамповкой, незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности (используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, алюминий и его сплавы, магниевые сплавы, титан).

К преимуществам листовой штамповки относятся возможность получения деталей минимальной массы при заданной их прочности и жесткости; сравнительная простота автоматизации процессов штамповки, обеспечивающая высокую производительность (30000...40000 деталей в смену с одной машины); хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производстве.

Различают формоизменяющие операции листовой штамповки, при которых заготовка не должна разрушаться, и разделительные операции, в которых этап пластического деформирования обязательно завершается разрушением.

33

Рис. 2.17. Изделия, получаемые методом листовой штамповки

Примеры изделий, получаемых методом листовой штамповки, приведены на рис. 2.17.

2. Объемная штамповка.

В качестве заготовок для объемной штамповки в подавляющем большинстве случаев применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине. Мерные заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, механическими пилами, газовой резкой и т. д.

Различают горячую и холодную объемную штамповку.

Кроме того, в зависимости от типа штампа выделяют объемную штамповку в открытых и закрытых штампах.

Штамповка в открытых штампах (рис. 2.18, а) характеризуется пе-

ременным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент деформирования в заусенец выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец затем обрезается в специальных штампах.

Штамповка в закрытых штампах (рис. 2.18, б) характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что обра-

34

зование заусенца в нем не предусмотрено. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполнятся углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Следовательно, в этом случае процесс получения заготовки усложняется, поскольку отрезка заготовок должна обеспечивать высокую точность. Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла, поскольку нет отхода в заусенец. Поковки, полученные в закрытых штампах, имеют более благоприятную макроструктуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в заусенец. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

Рис. 2.19. Изделия, получаемые методом объемной штамповки

Примеры изделий, получаемых методом объемной штамповки, приведены на рис. 2.19.

По сравнению с ковкой штамповка имеет ряд преимуществ. Объемной штамповкой можно получать поковки сложной конфигурации без напусков, что при ковке невозможно. Допуски на штампованную поковку в 3...4 раза меньше, чем на кованую. Вследствие этого значительно сокращается объем последующей обработки резанием. Штампованные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше ковки – десятки

исотни поковок в час.

Вто же время штамп – дорогостоящий инструмент и пригоден только для изготовления какой-то одной, конкретной поковки. В связи с этим штамповка экономически целесообразна лишь при изготовлении достаточно больших партий одинаковых поковок.

Кроме того, для объемной штамповки поковок требуются гораздо большие усилия деформирования, чем для ковки таких же поковок. Поковки массой в несколько сот килограммов для штамповки считаются крупными. В основном штампуют поковки массой до 100 кг и только в отдельных случаях – массой до 3 т.

35

Объемной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т. д.

Оборудование для штамповки. Наиболее широкое распространение получила штамповка на молотах, прессах, горизонтально-ковочных машинах, ковочных или ротационно-обжимных вальцах и другом оборудовании.

Основное отличие свободной ковки от штамповки заключается в том, что при штамповке формообразование изделия осуществляется специальным инструментом – штампом, а при свободной ковке деформирующий инструмент является универсальным (верхний и нижний бойки).

Область применения методов свободной ковки и штамповки.

Штамповка применяется в крупносерийном и массовом производстве, ковка – в единичном и мелкосерийном производстве.

Основной материал заготовок – стали, цветные металлы и сплавы.

3. ОСНОВЫ СВАРОЧНОГО ПРОИЗВОДСТВА

3.1. Сущность процессов сварки. Классы сварки

Сварка – технологический процесс получения неразъемного соединения, возникающего за счет установления межатомных сил связи между соединяемыми заготовками, при их нагревании или пластической деформации.

Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами или молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояния, сопоставимые с межатомным расстоянием в свариваемых заготовках.

Указанные условия реализуются различными способами сварки путем энергетического воздействия на материал в зоне сварки. Энергия вводится в виде теплоты, упругопластической деформации, электронного, ионного, электромагнитного и других видов воздействия. В результате по-

36

верхностные атомы металлов и кристаллических неметаллических материалов образуют общие для соединяемых заготовок кристаллические решетки.

В зависимости от формы используемой энергии все виды сварки разделяются на 3 класса:

1.К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая и др.).

2.К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

3.К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Для сварки необходимо сблизить очищенные от загрязнений и окси-

дов поверхности до расстояния порядка межатомного а=(2,8...6) 10-8 см. При применении термического класса сварки вначале происходит

расплавление свариваемых кромок и возникает общая жидкая сварочная ванна. При удалении источника тепла (например, электрической дуги) эта ванна затвердевает и соединяет свариваемые заготовки.

При использовании механического класса происходит пластическая деформация соединяемых заготовок за счет приложения внешних сил. В процессе деформации наблюдается удаление окислов, загрязнений и слоя адсорбированных газовых молекул на контактирующих поверхностях. При этом на заготовках возникают абсолютно чистые, так называемые ювенильные поверхности. В этих условиях ничто не препятствует возникновению межатомных связей , то есть появлению общей кристаллической решетки.

При использовании термомеханического класса сварки одновременно происходят все явления, описанные для термического и механического классов.

По способу защиты металла в зоне сварки выделяют сварку на воздухе, в вакууме, в защитном газе, под флюсом и т. п.

Рассмотрим некоторые наиболее распространенные виды сварки.

3.2. Ручная дуговая сварка стали

Для создания неразъемного соединения при сварке необходимо сблизить свариваемые поверхности до расстояния порядка межатомного промежутка в кристаллической решетке металла и активизировать атомы на контактирующих поверхностях путем подвода энергии. В качестве источ-

37 |

|

|

|

ника энергии при дуговой сварке плавлением, к которой относится ручная |

|||

дуговая сварка, выступает электрическая дуга. |

|

|

|

Понятие об электрической дуге как об источнике теплоты |

|||

Электрическая дуга – это мощный стабильный электрический раз- |

|||

ряд в ионизированной атмосфере газов и паров металла. |

|

|

|

С целью возбуждения дуги в начале сварки проводится короткое за- |

|||

мыкание стальным электродом на свариваемое изделие. Во время коротко- |

|||

го замыкания сварочный ток достигает максимальных значений и металл в |

|||

месте контакта расплавляется. При последующем размыкании контакта с |

|||

поверхности наиболее нагретых участков электрода (катодных пятен) ис- |

|||

пускаются электроны (явление термоэлектронной эмиссии). Под действи- |

|||

ем электромагнитного поля электроны начинают двигаться к положитель- |

|||

но заряженному изделию (рассматривается прямая полярность, когда изде- |

|||

лие заряжено положительно, а электрод – отрицательно). Весь ток и на |

|||

электроде, и на заготовке проходит через активные пятна (наиболее нагре- |

|||

тые участки). При соударении движущихся электронов и нейтральных |

|||

атомов газа происходит ионизация и образуются дополнительные заряды, |

|||

которые также начинают двигаться в электромагнитном поле. Температура |

|||

внутри дуги может достигать 6000 0С и более (до 15000 0С). Если дугу об- |

|||

жать при помощи сопла или электромагнитного поля, то температура дуги |

|||

может быть повышена максимально до 25000 0С (верхний предел). Теплота |

|||

дуги нагревает заготовку. Кроме того, в момент бомбардировки электро- |

|||

нами поверхности заготовки кинетическая энергия электронов переходит в |

|||

тепловую и металл заготовки плавится. |

|

|

|

Статическая вольтамперная характеристика |

U |

|

|

дуги – это зависимость напряжения U, необходи- |

|

|

|

мого для горения дуги, от силы сварочного тока I, |

|

|

I |

взятая при постоянной длине дуги (рис. 3.1). Она |

1 |

2 |

3 |

имеет три характерных участка. На участке 1 на- |

Рис. 3.1. Статическая |

||

пряжение падает по мере возрастания тока вслед- |

вольтамперная |

||

ствие резкого увеличения числа заряженных час- |

характеристика дуги |

||

тиц (падает сопротивление столба дуги). На уча- |

|

|

|

стке 2 напряжение мало зависит от тока, так как число зарядов возрастает |

|||

по мере увеличения тока незначительно. На участке 3 число зарядов по- |

|||

стоянно, сопротивление столба дуги также постоянно. По закону Ома |

|||

U=I R, поэтому чем больше ток, тем больше напряжение. |

|

|

|

Рабочая точка (режим горения дуги) находится на жестком участке |

|||

постоянного напряжения (среднем). |

|

|

|

Основные параметры дуги: lд – длина столба дуги (должна быть как |

|||

можно меньше, чтобы было меньше электросопротивление дуги. Обычно |

|||

lд<20 мм). Uд – падение напряжения на дуге. Падение напряжения проис- |

|||

ходит в прикатодной области, в прианодной области и в столбе дуги: Uд= |

|||

Uк+ Uа+ Uст, где Uст= lд, где – коэффициент, характеризующий падение |

|||

|

|

|

38 |

|

|

напряжения на 1 мм дуги (рис. 3.2). Рабочие значения для ручной дуговой |

|||||

сварки обычно лежат в пределах Uд=18...35 В. I – ток дуги (сварочный ток). |

|||||

|

А |

К |

Сварочный ток назначается по эм- |

||

|

пирической зависимости I=k dэл, где k – |

||||

+ |

|

||||

|

– |

коэффициент |

пропорциональности (при |

||

|

|

|

сварке стали k=45...60). dэл – диаметр |

||

|

|

|

электрода, мм. В свою очередь, диаметр |

||

|

|

|

электрода выбирается в зависимости от |

||

Uк |

|

|

толщины |

свариваемого |

металла: |

|

Uд |

dэл= /2 +1, где – толщина свариваемого |

|||

Uст |

|

||||

|

листа. |

|

|

||

Uа |

|

|

Источники сварочного тока |

||

lд |

Источники тока для питания сва- |

|

рочной дуги должны иметь специальную |

||

|

||

Рис. 3.2. Падение напряжения |

внешнюю характеристику. |

|

в дуге |

Внешняя характеристика источника |

|

|

питания дуги – это зависимость напря- |

жения, вырабатываемого источником сварочного тока, от силы сварочного тока.

U |

|

Для ручной дуговой сварки стали не- |

|

Uхх 1 |

|

обходим источник питания дуги, имею- |

|

|

щий падающую внешнюю характеристику |

||

2 |

I |

(рис. 3.3). |

|

Iкз |

Uхх – напряжение холостого хода |

||

|

|||

|

(дуга не горит). Обычно Uхх=50...90 В. 1 – |

||

Рис. 3.3. Внешняя характеристика |

точка возбуждения дуги (момент зажига- |

||

источника сварочного тока и ее со- |

ния); 2 – режим длительного устойчивого |

||

отношение со статической вольт- |

|

||

амперной характеристикой дуги |

горения дуги (рабочий); Iкз – ток короткого |

|

замыкания. |

||

|

Такое пересечение кривых (см. рис. 3.3) способствует стабильности напряжения на дуге.

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы). Источники переменного тока более распространены, так как обладают рядом преимуществ: проще в эксплуатации, долговечнее, выше КПД.

Схемапроцессаручной дуговойсварки

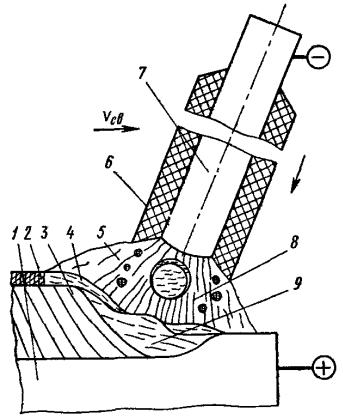

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом (рис. 3.4) дуга 8 горит между стержнем электрода 7 и основным металлом 1.

39

Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну 9. Вместе со стержнем плавится покрытие

электрода 6, образуя газовую |

|

|||

защитную атмосферу 5 вокруг |

|

|||

дуги |

и |

жидкую шлаковую |

|

|

ванну 4 на поверхности рас- |

|

|||

плавленного металла. Метал- |

|

|||

лическая |

и шлаковая ванны |

|

||

вместе образуют |

сварочную |

|

||

ванну. По мере движения дуги |

|

|||

сварочная |

ванна |

затвердевает |

|

|

и формируется сварной шов 3. |

|

|||

Жидкий шлак после остыва- |

|

|||

ния образует твердую шлако- |

|

|||

вую корку 2. |

|

|

||

|

В перегретой сварочной |

|

||

ванне протекает ряд металлур- |

|

|||

гических процессов: испаре- |

|

|||

ние или окисление (выгора- |

|

|||

ние) |

некоторых |

легирующих |

|

|

элементов, например углерода, |

|

|||

марганца, кремния, хрома и |

Рис. 3.4. Схема процесса сварки |

|||

др., и насыщение расплавлен- |

||||

ного металла кислородом, азо- |

металлическим покрытым электродом |

|

том и водородом из окружающего воздуха. В результате возможно изменение состава сварного шва по сравнению с электродным и основным металлом, а также понижение его механических свойств, особенно вследствие насыщения шва кислородом. Для обеспечения заданных состава и свойств шва в покрытие вводят легирующие элементы и элементыраскислители.

Область применения ручной дуговой сварки. Сварка изделий с ко-

роткими и прерывистыми швами сложной конфигурации, когда трудно автоматизировать процесс. Ручной дуговой сваркой можно сваривать сталь, чугун, медь и медные сплавы.

Основное достоинство ручной дуговой сварки. Возможность сварки в любом пространственном положении (в том числе на стене, на потолке).

Недостатки ручной дуговой сварки. Трудность сварки тонкого ме-

талла (менее 1 мм), большой срок обучения квалифицированного сварщика, зависимость качества работы от квалификации сварщика, относительно малая производительность.

Типы соединений свариваемых заготовок для ручной дуговой сварки:

1) Соединение стыковое без разделки кромок (рис. 3.5, а): Для заготовок толщиной S<3 мм.