1769

.pdf

70

ем передних 10 и задних 7 поверхностей и выполняющие основную работу резания; поперечную режущую кромку 12 (перемычку) и две вспомогательные режущие кромки 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании.

Вспомогательные режущие кромки снимают незначительное количество металла на поверхности уже полученного отверстия по мере углубления сверла, поскольку направляющая часть сверла выполнена с небольшой конусностью для предохранения от защемления сверла. Перемычка в основном не режет, а сминает и выдавливает металл, что приводит к увеличению усилия подачи. Ленточки служат для центрирования и направления сверла вдоль его оси.

Рекомендуемые геометрические параметры сверл приведены в справочной литературе.

Рис. 4.10. Элементы 2. Зенкерами (рис. 4.11) обрабатывают отверстия рабочей части спи- в литых или штампованных заготовках, а также пред-

рального сверла варительно просверленные отверстия. Отличие зенкера от сверла в том, что у него отсутствует поперечная режущая кромка и он имеет не две, а три или четыре режущие кромки (зуба).

Это обеспечивает получение более высокой производительности и чистоты по сравнению с рассверливанием. Режущая часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности (2 – шейка, 3 – лапка, 4 – хвостовик, 6 – рабочая часть).

Рис. 4.11. Зенкеры

По виду обрабатываемых отверстий зенкеры делят на цилиндрические (рис. 4.11, а), конические (рис. 4.11, б) и торцовые (рис. 4.11, в).

71

Зенкеры бывают цельные с коническим хвостовиком (см. рис. 4.11, а, б) и насадные (рис. 4.11, в).

3. Развертками окончательно обрабатывают отверстия после сверления или зенкерования. По форме обрабатываемого отверстия различают цилиндрические (рис. 4.12, а) и конические (рис. 4.12, б) развертки. Развертки имеют 6...12 главных режущих кромок, расположенных на режущей части 1 с направляющим конусом. Калибрующая часть 2 направляет развертку в отверстии и обеспечивает высокую точность размера и малую шероховатость поверхности.

Рис. 4.12. Развертки

По конструкции крепления развертки делят на хвостовые и насадные. На рис. 4.12, в показана машинная насадная развертка с механическим креплением режущих пластинок в ее корпусе.

4. Метчики применяют для нарезания внутренних резьб. Метчик (рис. 4.13) представляет собой винт с прорезанными прямыми или винтовыми канавками, образующими режущие кромки. Рабочая часть метчика имеет режущую 1 и калибрующую 2 части. Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы. Метчик закрепляют в специальном патроне.

Рис. 4.13. Метчик

Основные операции обработки заготовок на сверлильных станках

На сверлильных станках выполняют сверление, рассверливание, зен-

керование, развертывание, цекование, зенкование, нарезание резьбы и обработку сложных отверстий.

Сверление сквозного отверстия показано на рис. 4.14, а. Режущим инструментом служит спиральное сверло.

Рассверливание – процесс увеличения диаметра ранее просверленного отверстия сверлом большего диаметра (рис. 4.14, б). Диаметр отверстия под рассверливание выбирают так, чтобы поперечная режущая кромка в работе не участвовала. В этом случае осевая сила уменьшается.

72

Рис. 4.14. Схемы обработки заготовок на сверлильных станках

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической .формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом – зенкером (рис. 4.14, в).

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности (рис. 4.14, г, д).

Цекование – обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности к его оси (рис. 4.14, е).

Зенкованием получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, болтов, заклепок и других деталей. На рис. 4.14, ж, з показано зенкование цилиндрического углубления цилиндрическим зенкером (зенковкой) и конического углубления коническим зенкером.

Нарезание резьбы – получение на внутренней цилиндрической поверхности с помощью метчика винтовой канавки (рис. 4.14, и).

Отверстия сложного профиля обрабатывают с помощью комбинированного режущего инструмента. На рис. 4.14, к показан комбинированный зенкер для обработки двух поверхностей: цилиндрической и конической.

Сверление глубоких отверстий (длина отверстия больше пяти диаметров) производят на специальных горизонтально-сверлильных станках. При обработке глубоких отверстий спиральными сверлами происходит

73

увод сверла и «разбивание» отверстия: затрудняются подвод смазочноохлаждающей жидкости и отвод стружки. Поэтому для сверления глубоких отверстий применяют сверла специальной конструкции. Смазочноохлаждающая жидкость подается в зону резания и вымывает стружку через внутренний канал сверла.

Режим резания

1) Глубина резания t (мм). При сверлении отверстий в сплошном материале за глубину резания принимают половину диаметра сверла:

t=D/2,

а при рассверливании t=(D–d)/2,

где d – диаметр обрабатываемого отверстия, мм (рис. 4.15).

2) Скорость резания V (м/мин). За скорость резания при сверлении принимают окружную скорость точки режущей кромки, наиболее

удаленной от оси сверла. Скорость резания связана с диаметром сверла и частотой его вращения зависимостью

V= D n / 1000,

где D – наружный диаметр сверла, мм; n – частота вращения сверла, об/мин.

Скорость резания при сверлении назначается по эмпирической зави-

симости |

|

|

|

V C |

Dq |

K, |

|

Sy Tm |

|||

|

|

где С – коэффициент, учитывающий конкретные условия обработки (обрабатываемый материал, вид обработки и т. д.); T – стойкость сверла, мин; коэффициент К определяется по формуле К= К1 К2 К3, где К1 учитывает качество обрабатываемого материала; К2 учитывает вид инструментального материала; К3 учитывает глубину сверления. Значения коэффициентов K, C и показателей степени q, y, m приводятся в справочниках.

При рассверливании, а также зенкеровании и развертывании скорость резания назначается по формуле, в которой учитывается глубина резания:

V C |

Dq |

K. |

|

tx Sy Tm |

|||

|

|

74

3) Подача S (мм/об) – равна осевому перемещению сверла за один оборот. При сверлении подачу на оборот назначают в зависимости от диаметра сверла и обрабатываемого отверстия D:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S=0,02 D. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Подача на зуб определяется по формуле |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

x |

|

|

|

|

Sz= S/z, |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

где z – число зубьев сверла. |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

Pо |

|

|

Проверка элементов режима резания |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

по мощности электродвигателя станка |

|||||||||

|

|

|

|

|

|

|

P |

|

|

Равнодействующую силы резания, действующей |

|||||||||||||

|

|

|

|

|

|

|

Px Pz |

|

|

на отдельное режущее лезвие сверла, можно разложить |

|||||||||||||

|

|

|

Py |

y |

|

по координатным осям на три составляющие: Px, Py и |

|||||||||||||||||

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pz. Составляющая Px |

действует вдоль оси сверла. В |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

Pп |

|

|

этом же направлении действует сила Pп на поперечную |

|||||||||||||

|

|

|

|

|

|

|

|

|

режущую кромку, а также сила трения Pл |

ленточки об |

|||||||||||||

z |

|

|

|||||||||||||||||||||

|

|

обработанную поверхность. |

Сумма указанных сил, |

||||||||||||||||||||

|

|

|

|

|

|

|

|

Pz |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

действующих вдоль оси сверла, называется осевой си- |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

лой Pо. Радиальные силы Py, действующие на два лез- |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Pz |

|

|

|

|

|

вия сверла, взаимно уравновешивают друг друга, по- |

|||||||||||||||||

|

|

|

|||||||||||||||||||||

Рис. 4.16. Силы, |

|

скольку они равны по величине и противоположны по |

|||||||||||||||||||||

|

направлению. Крутящий момент Мк, преодолеваемый |

||||||||||||||||||||||

|

|

|

действующие |

|

|

шпинделем станка, создается тангенциальной силой Pz, |

|||||||||||||||||

|

|

|

|

|

|

на сверло |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

а вернее, парой сил, действующих на две режущие |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

кромки сверла (рис. 4.16). |

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

Значение осевой силы Pо (Н) и крутящего момента Мк (Н.м) опреде- |

|||||||||||||||||

ляют по эмпирическим формулам |

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

P C |

p |

Dx Sy K |

p |

; |

M |

K |

C |

м |

Dx Sy K |

м |

, |

||

|

|

|

|

|

|

|

|

|

|

|

o |

|

|

|

|

|

|

|

|||||

где Сp, См – постоянные коэффициенты, характеризующие обрабатываемый материал и условия резания; x, y – показатели степеней; Кp, Км – поправочные коэффициенты на измененные условия резания (отличные от табличных). Все показатели и коэффициенты определяются из справочников.

Осевая сила и крутящий момент являются исходными данными для расчета сверла на прочность, а также узлов станка на жесткость.

Крутящий момент, кроме того, позволяет определить эффективную мощность, затрачиваемую на резание при сверлении:

Ne= Мк n / (60 103).

Мощность электродвигателя станка потребуется большего значения с учетом КПД механизмов станка:

Nэл > Ne / .

Нормирование сверлильной операции производится аналогично токарной операции по тем же самым формулам.

75

К конструкциям деталей, обрабатываемых сверлением, предъявляется ряд требований, обеспечивающих их технологичность при обработке. Технологичной является конструкция детали:

–у которой отверстия выполняются сквозными, если к ним предъявляются высокие требования по точности;

–форма и размеры дна глухих отверстий соответствуют форме и размерам стандартного сверла;

–поверхность, в которую врезается сверло, перпендикулярна направлению его движения;

–отсутствуют глубокие сквозные, глухие отверстия с выточками;

–отверстия в детали с несколькими соосными отверстиями должны располагаться так, чтобы их диаметры уменьшались в одном направлении.

4.4. Фрезерование

Фрезерование – один из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом – фрезой.

Технологический метод формообразования поверхностей фрезерованием характеризуется главным вращательным движением инструмента и поступательным движением подачи, которое выполняет заготовка.

Оборудование для фрезерования – фрезерные станки.

Особенность процесса фрезерования – прерывистость резания каждым зубом фрезы. Зуб фрезы находится в контакте с заготовкой и выполняет работу резания только на некоторой части оборота, а затем продолжает движение, не касаясь заготовки, до следующего врезания.

На рис. 4.17 показаны схемы фрезерования плоскости цилиндрической (а) и торцовой (б) фрезами. При цилиндрическом фрезеровании плоскостей работу выполняют зубья, расположенные на цилиндрической поверхности фрезы. При торцовом фрезеровании плоскостей в работе участвуют зубья, расположенные на цилиндрической и торцовой поверхностях фрезы.

Цилиндрическое и торцовое фрезерование в зависимости от направления вращения фрезы и направления подачи заготовки можно осуществлять двумя способами: 1) против подачи (встречное фрезерование), когда направление подачи противоположно направлению вращения фрезы (рис. 4.17, в); 2) по подаче (попутное фрезерование), когда направления подачи и вращения фрезы совпадают (рис. 4.17, г).

76

Рис. 4.17. Схемы фрезерования цилиндрической (а) и торцовой (б) фрезами, против подачи (в) и по подаче (г): 1 – заготовка; 2 – фреза

При фрезеровании против подачи нагрузка на зуб фрезы возрастает от нуля до максимума, при этом сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обработанной поверхности. Преимуществом фрезерования против подачи является работа зубьев фрезы «из-под корки», т. е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку при подходе к точке В. Недостатком является наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.

При фрезеровании по подаче зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации.

Указанные особенности обуславливают целесообразность применения попутного фрезерования при чистовой, а встречного – при черновой обработке.

Фрезы

В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез: цилиндрические (рис. 4.18, а), торцовые

77

(рис. 4.18, б, з), дисковые (рис. 4.18, б), концевые (рис. 4.18, г), угловые

(рис. 4.18, д), шпоночные (рис. 4.18, е), фасонные (рис. 4.18, ж).

Рис. 4.18. Типы фрез

Фрезы изготовляют цельными (см. рис. 4.18, б...ж) или сборными (см. рис. 4.18, а, з). Режущие кромки могут быть прямыми (см. рис. 4.18, д) или винтовыми (см. рис. 4.18, а). Фрезы имеют остроконечную (рис. 4.18, и) или затылованную (рис. 4.18, к) форму зуба. У фрез с остроконечными зубьями передняя и задняя поверхности плоские. У фрез с затылованными зубьями передняя поверхность плоская, а задняя выполнена по спирали Архимеда; при переточке по передней поверхности профиль зуба фрезы сохраняется.

Цельные фрезы изготовляют из инструментальных сталей. У сборных фрез зубья (ножи) выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы пайкой или механически.

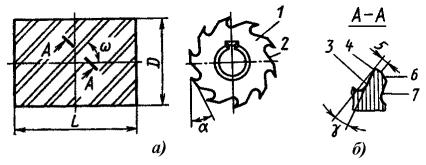

На рис. 4.19, а показана цилиндрическая фреза с винтовыми зубьями. Она состоит из корпуса 1 и режущих зубьев 2. Зуб фрезы имеет следующие элементы (см. рис. 4.19, б): переднюю поверхность 3, заднюю поверхность 6, спинку зуба 7, ленточку 5 и режущую кромку 4.

78

Рис. 4.19. Элементы и геометрия фрезы

Виды поверхностей, обрабатываемых фрезерованием

С помощью фрезерования получают следующие виды поверхностей:

1.Горизонтальные плоскости фрезеруют на горизонтальнофрезерных станках цилиндрическими фрезами (рис. 4.20, а) и на верти- кально-фрезерных станках торцовыми фрезами (рис. 4.20, б). Цилиндрическими фрезами целесообразно обрабатывать горизонтальные плоскости шириной до 120 мм. В большинстве случаев плоскости удобнее обрабатывать торцовыми фрезами вследствие большей жесткости их крепления в шпинделе и более плавной работы, так как число одновременно работающих зубьев торцовой фрезы больше числа зубьев цилиндрической фрезы.

2.Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами (рис. 4.20, в) и торцовыми фрезерными головками, а на вертикально-фрезерных станках концевыми фрезами (рис. 4.20, г).

3.Наклонные плоскости и скосы фрезеруют торцовыми (рис. 4.20, д)

иконцевыми фрезами на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости. Скосы фрезеруют на горизонтально-фрезерном станке одноугловой фрезой

(рис. 4.20, е).

4.Комбинированные поверхности фрезеруют набором фрез (рис. 4.20, ж) на горизонтально-фрезерных станках. Точность взаиморасположения обработанных поверхностей зависит от жесткости крепления фрез по длине оправки. С этой целью применяют дополнительные опоры (подвески), избегают использования несоразмерных по диаметру фрез (рекомендуемое отношение диаметра фрез не более 1,5).

5.Уступы и прямоугольные пазы фрезеруют концевыми (рис. 4.20, з)

идисковыми (рис. 4.20, и) фрезами на вертикально- и горизонтальнофрезерных станках. Уступы и пазы целесообразнее фрезеровать дисковыми фрезами, так как они имеют большее число зубьев и допускают работу с большими скоростями резания.

6.Фасонные пазы фрезеруют фасонной дисковой фрезой (рис. 4.20, к), угловые пазы – одноугловой и двухугловой (рис. 4.20, л) фрезами на го- ризонтально-фрезерных станках.

79

Рис. 4.20. Схемы обработки заготовок фрезерованием

7.Паз клиновой фрезеруют на вертикально-фрезерном станке за два прохода: прямоугольный паз – концевой фрезой, затем скосы паза – концевой одноугловой фрезой (рис. 4.20, м), Т-образные пазы (рис. 4.20, н), которые широко применяют в машиностроении как станочные пазы, например на столах фрезерных станков, фрезеруют обычно за два прохода: вначале паз прямоугольного профиля концевой фрезой, затем нижнюю часть паза – фрезой для Т-образных пазов.

8.Шпоночные пазы фрезеруют концевыми или шпоночными (рис. 4.20, о) фрезами на вертикально-фрезерных станках. Точность получения шпоночного паза – важное условие при фрезеровании, так как от нее зависит характер посадки на шпонку сопрягаемых с валом деталей. Фрезерование шпоночной фрезой обеспечивает получение более точного паза; при переточке по торцовым зубьям диаметр шпоночной фрезы практически не изменяется.

9.Фасонные поверхности незамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют на горизонтально- и вертикально-фрезерных станках фасонными фрезами соответствующего профиля (рис. 4.20, п).

Применение фасонных фрез эффективно при обработке узких и длинных фасонных поверхностей. Широкие профили обрабатывают набором фасонных фрез.

Режим резания

К режиму резания при фрезеровании относят скорость резания V, подачу S, глубину резания t, ширину фрезерования B.