1769

.pdf

СОВРЕМЕННЫЕ МЕТОДЫ

ФОРМООБРАЗОВАНИЯ

И ОБРАБОТКИ ЗАГОТОВОК

ДЕТАЛЕЙ МАШИН

Министерство образования РФ Сибирская государственная автомобильно-дорожная академия

(СибАДИ)

Б. А. Калачевский, Б. И. Калмин, Б. Г. Колмаков, М. С. Корытов

СОВРЕМЕННЫЕ МЕТОДЫ ФОРМООБРАЗОВАНИЯ

И ОБРАБОТКИ ЗАГОТОВОК ДЕТАЛЕЙ МАШИН

Учебное пособие

Омск Издательство СибАДИ

2003

УДК 621.7 ББК 34.5 С 56

Рецензенты:

д-р техн. наук, проф. А.П. Моргунов, канд. техн. наук, доц В.Г. Грицай

Работа одобрена методическим и редакционно-издательским советами академии в качестве учебного пособия по дисциплине «Технология конструкционных материалов» для студентов механических специальностей вузов.

Современные методы формообразования и обработки заготовок деталей машин: Учебное пособие для механических специальностей вузов / Б.А. Калачевский, Б.И. Калмин, Б.Г. Колмаков, М.С. Корытов. – Омск: Изд-во СибАДИ, 2003. – 145 с.

Изложены современные и перспективные технологические методы формообразования и обработки заготовок деталей машин из металлов и неметаллических материалов литьем, давлением, сваркой, резанием, физико-химическими способами. Учебное пособие может быть полезно для студентов механических специальностей вузов при изучении курса «Технология конструкционных материалов».

Табл. 1. Ил. 112. Библиогр.: 5 назв.

|

Б.А. Калачевский, Б.И. Калмин, |

|

Б.Г. Колмаков, М.С. Корытов, 2003 |

ISBN 5 – 93204 – 128 – 5 |

Издательство СиБАДИ, 2003 |

3

ОГЛАВЛЕНИЕ

Введение...................................................................................................... |

5 |

1. Основы литейного производства.......................................................... |

6 |

1.1. Теоретические основы производства отливок........................... |

6 |

1.2. Формовочные материалы............................................................. |

9 |

1.3. Литье в разовые песчаные формы............................................... |

10 |

1.4. Кокильное литье............................................................................ |

11 |

1.5. Центробежное литье...................................................................... |

12 |

1.6. Литье под давлением..................................................................... |

14 |

1.7. Литье по выплавляемым моделям............................................... |

16 |

1.8. Литье в оболочковые формы....................................................... |

18 |

1.9. Особенности изготовления отливок из различных сплавов..... |

19 |

2. Основы обработки металлов давлением.............................................. |

20 |

2.1. Сущность процессов обработки металлов давлением............... |

20 |

2.2. Прокатка......................................................................................... |

22 |

2.3. Прессование................................................................................... |

26 |

2.4. Волочение...................................................................................... |

28 |

2.5. Процессы свободной ковки и штамповки.................................. |

30 |

3. Основы сварочного производства........................................................ |

35 |

3.1. Сущность процессов сварки. Классы сварки............................. |

35 |

3.2. Ручная дуговая сварка стали........................................................ |

36 |

3.3. Электроды для ручной дуговой сварки стали. Марки свароч- |

|

ной проволоки, типы и марки электродов......................................... |

40 |

3.4. Дуговая сварка под флюсом......................................................... |

41 |

3.5. Дуговая сварка в среде защитных газов..................................... |

44 |

3.6. Газовая сварка............................................................................... |

49 |

3.7. Контактная электрическая сварка............................................... |

51 |

3.8. Специальные термическиепроцессы всварочном производстве.. |

54 |

3.9. Пайка металлов.............................................................................. |

57 |

3.10. Свариваемость сталей................................................................. |

59 |

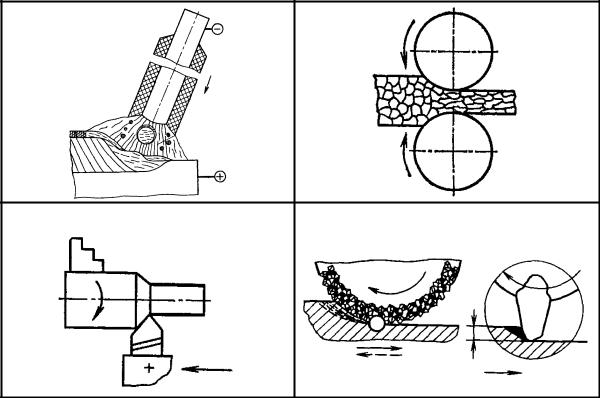

4. Лезвийная обработка заготовок деталей машин резанием................ |

60 |

4.1. Общая характеристика лезвийной механической обработки |

|

резанием................................................................................................ |

60 |

4.2. Точение........................................................................................... |

62 |

4.3. Сверление....................................................................................... |

69 |

4.4. Фрезерование................................................................................ |

75 |

4.5. Протягивание................................................................................ |

82 |

4.6. Строгание....................................................................................... |

86 |

5. Абразивная и отделочная обработка заготовок деталей машин ре- |

|

занием.......................................................................................................... |

87 |

5.1. Общая характеристика абразивной механической обработки |

|

резанием................................................................................................ |

87 |

4 |

|

5.2. Шлифование.................................................................................. |

90 |

5.3. Притирка........................................................................................ |

96 |

5.4. Хонингование................................................................................ |

98 |

5.5. Суперфиниширование.................................................................. |

100 |

5.6. Полирование.................................................................................. |

101 |

6. Электрофизические и электрохимические методы обработки заго- |

|

товок деталей машин................................................................................. |

102 |

6.1. Общая характеристика электрофизических и электрохимиче- |

|

ских методов обработки...................................................................... |

102 |

6.2. Электроэрозионная обработка..................................................... |

104 |

6.3. Электрохимическая обработка.................................................... |

109 |

6.4. Химическая обработка................................................................. |

112 |

6.5. Ультразвуковая обработка.......................................................... |

116 |

6.6. Лучевые методы обработки........................................................ |

118 |

6.7. Плазменная обработка................................................................. |

121 |

6.8. Комбинированные физико-химические методы обработки.... |

122 |

7. Основы технологии производства изделий из неметаллических и |

|

композиционных материалов.................................................................. |

126 |

7.1. Общая характеристика неметаллических материалов.............. |

126 |

7.2. Основы технологии производства изделий из пластмасс........ |

128 |

7.3. Основы технологии производства изделий из резины............. |

133 |

7.4. Основы технологии производства композиционных материа- |

|

лов.......................................................................................................... |

135 |

8. Автоматизация производства изделий................................................ |

139 |

8.1. Основные направления автоматизации...................................... |

139 |

8.2. Создание гибкого автоматизированного производства............ |

140 |

Заключение................................................................................................. |

144 |

Библиографический список...................................................................... |

144 |

5

ВВЕДЕНИЕ

Курс «Технология конструкционных материалов», по материалам которого составлено данное учебное пособие, является основополагающей общеинженерной дисциплиной для специальностей механического профиля. Он также служит базой для изучения специальных технологических дисциплин. Цель дисциплины «Технология конструкционных материалов»

– дать будущим специалистам знания по выбору и применению технологических методов получения и обработки заготовок деталей машин, обеспечивающих высокое качество продукции, экономию материалов и высокую производительность труда. Основные задачи дисциплины – изучение технологии получения и обработки заготовок деталей машин, физических основ процессов, их технико-экономических характеристик, области применения и основ устройства, а также технологических и техникоэкономических характеристик типового оборудования, инструмента и приспособлений.

Предметом курса «Технология конструкционных материалов» являются современные рациональные и распространенные в промышленности прогрессивные методы формообразования заготовок и деталей машин. Содержание курса представлено на принципе единства основных, фундаментальных методов обработки конструкционных материалов: литья, обработки давлением, сварки, обработки резанием и физико-химическими методами. Эти методы в современной технологии конструкционных материалов характеризуются многообразием традиционных и новых технологических процессов, возникающих на их слиянии, взаимопроникновении.

Детали машин и приборов чрезвычайно разнообразны, и для их изготовления необходимы материалы с самыми различными свойствами. Свойства конструкционных материалов во многом определяют технологию изготовления изделий из них.

Основными материалами, из которых изготовляются детали машин и приборов, были и остаются металлы, поскольку они в основном имеют более высокие прочностные свойства, чем неметаллические материалы, что обеспечивает повышенную надежность и долговечность изделий. Однако доля неметаллических материалов, применяемых в различных отраслях техники, постоянно возрастает. Некоторые свойства неметаллов, такие как низкая плотность при достаточной прочности, эластичность, химическая стойкость и другие, во многих случаях делают их незаменимыми.

Технически чистые металлы характеризуются сравнительно низкими прочностными свойствами, поэтому в машиностроении и приборостроении применяются главным образом их сплавы. Сплавы на основе железа Fe называют черными, к ним относят стали и чугуны; на основе алюминия Al, магния Mg, титана Ti и бериллия Be, имеющие малую плотность, – легкими цветными; на основе меди Cu, свинца Pb, олова Sn и др. – тяжелыми

6

цветными; на основе цинка Zn, олова Sn, свинца Pb и других металлов – легкоплавкими цветными; на основе молибдена Mo, ниобия Nb, циркония Zr, вольфрама W, ванадия V и других металлов – тугоплавкими цветными.

Из неметаллических материалов в машиностроении и приборостроении наиболее широкое применение находят пластмассы и резины (органические материалы на основе полимеров).

Важным направлением научно-технического прогресса являются также создание и широкое использование новых конструкционных материалов. В производстве все шире используют сверхчистые, сверхтвердые, жаропрочные, композиционные, порошковые, полимерные и другие материалы, позволяющие резко повысить технический уровень и надежность оборудования. Обработка этих материалов связана с решением серьезных технологических вопросов.

Особое место занимают среди конструкционных материалов и имеют большие перспективы в применении композиционные материалы – искусственно созданные материалы, состоящие из двух и более компонентов различного химического состава, объединенных в монолит. Свойства композиционного материала, как правило, отличны от свойств его компонентов, взятых в отдельности (например, может быть значительно повышена прочность, жесткость композита). В качестве компонентов в композитах используются как металлы, так и неметаллы.

1. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

1.1. Теоретические основы производства отливок

Сущность литейного производства состоит в получении фасонных металлических изделий (готовых деталей или заготовок, используемых для дальнейшей обработки) путем заливки расплавленного металла в специальную полость, называемую литейной формой.

Изделие, получаемое литьем, называется отливкой.

Возможность получения тонкостенных, сложных по форме или больших по размерам отливок без дефектов предопределяется литейными свойствами сплавов. Наиболее важные литейные свойства сплавов: жидкотекучесть, усадка (линейная и объемная), склонность к образованию трещин, склонность к поглощению газов и образованию газовых раковин и пористости в отливках и др.

Литейные сплавы должны обладать высокими литейными свойствами. Выбор сплава для тех или иных литых деталей является сложной задачей, поскольку все требования в реальном производстве учесть довольно трудно.

7

Литейные свойства сплавов

1. Жидкотекучесть – это способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки.

Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств литейной формы и т. д.

Чистые металлы и сплавы, затвердевающие при постоянной температуре (эвтектические сплавы), обладают лучшей жидкотекучестью, чем сплавы, образующие твердые растворы и затвердевающие в интервале температур.

Чем выше вязкость сплава, тем меньше его жидкотекучесть.

2. Усадка – свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в литейную форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадки, выражаемые в относительных единицах.

Линейная усадка – уменьшение линейных размеров отливки при ее охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды.

Объемная усадка – уменьшение объема сплава при его охлаждении в литейной форме при формировании отливки. Объемная усадка приблизительно равна утроенной линейной усадке.

На усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы.

Усадку отливок уменьшает снижение температуры заливки расплавленного металла в форму. Увеличение скорости отвода теплоты от залитого в форму сплава, напротив, приводит к возрастанию усадки отливки.

При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие трения между отливкой и формой. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможения.

Усадка в отливках проявляется в виде усадочных раковин, пористости, трещин и короблений.

Усадочные раковины – сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними, то есть в верхней части отливки (рис. 1.1). Усадочные раковины образуются вследствие того, что усадка расплава при переходе из жидкого состояния в твердое превышает усадку корки (затвердевшей части отливки). Сосредоточенные уса-

8

дочные раковины характерны для отливок из чистых металлов, сплавов эвтектического состава и сплавов с узким интервалом кристаллизации.

Усадочная пористость – это скопление множества небольших усадочных раковин по границам зерен металла. Пористость характерна для сплавов, образующих твердые растворы и затвердевающих в широком интервале температур.

Получить отливки без усадочных раковин и пористости возможно за счет непрерывного подвода расплавленного металла в процессе кристаллизации вплоть до полного затвердевания. Для этого устанавливают прибыли

– дополнительные резервы с расплавленным металлом. Также предупредить образование усадочных раковин и пористости позволяет установка в литейную форму наружных и внутренних холодильников, которые выравнивают скорость затвердевания в разных частях отливки.

3. Склонность к образованию трещин. В отливках в результате неравномерного затвердевания тонких и толстых частей и торможения усадки формой при охлаждении возникают внутренние напряжения. Эти напряжения тем выше, чем меньше податливость формы и стержней. Если величина внутренних напряжений превзойдет предел прочности литейного сплава в данном участке отливки, то в теле ее образуются горячие или холодные трещины. Если литейный сплав имеет доста-

точную прочность и пластичность и способен противостоять действию возникающих напряжений, то искажается геометрическая форма отливки (возникает коробление).

Для предупреждения образования больших напряжений и трещин необходимо в литой детали предусматривать равномерную толщину стенок, плавные переходы и устранять элементы, затрудняющие усадку сплава, а также использовать литейные формы и стержни повышенной податливости.

4. Склонность к поглощению газов и образованию газовых раковин и пористости – это способность литейных сплавов в расплавленном состоянии растворять кислород, водород, азот и другие газы.

В жидких металлах и сплавах растворимость газов с увеличением температуры повышается. При избыточном содержании газов они выделяются из расплава в виде газовых пузырей, которые могут всплыть на поверхность или остаться в отливке, образуя газовые раковины, пористость или неметаллические включения, снижающие механические свойства и герметичность отливок.

9

Для уменьшения газовых раковин и пористости в отливках плавку следует вести под слоем флюса, в среде защитных газов с использованием хорошо просушенных шихтовых материалов. Кроме того, перед заливкой расплавленный металл необходимо подвергать дегазации вакуумированием, продувкой инертными газами и другими способами, а также увеличивать газопроницаемость литейных форм и стержней, снижать влажность формовочной смеси, подсушивать формы и т.д.

1.2. Формовочные материалы

Для изготовления литейных форм и стержней применяют формовочные и стержневые смеси.

К формовочным материалам относятся формовочные и стержневые смеси, а также исходные материалы, применяемые при изготовлении этих смесей.

В состав формовочных и стержневых смесей входят следующие основные компоненты:

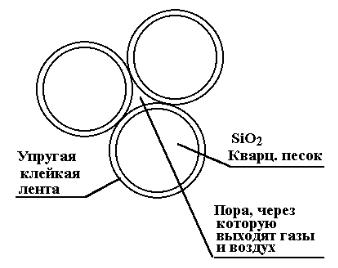

1) Кварцевый песок, образованный на базе кремнезема SiO2. Он обладает высокой огнеупорностью (температура плавления 1713 0С), твердостью, прочностью и является основным компонентом любой формовочной

или стержневой смеси. |

|

|

|

Структура любой формо- |

|

||

вочной |

и стержневой |

смесей |

|

имеет примерный вид, изобра- |

|

||

женный на рис. 1.2. |

|

|

|

2) |

Формовочная |

глина, |

|

обеспечивающая сырую проч- |

|

||

ность и |

пластичность |

смесей |

|

(на базе Al2O3). |

|

|

|

Различают 2 вида формо- |

|

||

вочной глины: а) обычную |

|

||

формовочную глину (марки К – |

|

||

калолинитовую); б) бентонит – |

|

||

это глина вулканического про- |

Рис. 1.2. Структура формовочной |

||

исхождения, обладающая более |

|||

высокой связующей способно- |

(стержневой) смеси |

||

стью (приблизительно в 2 раза выше, чем у обычной формовочной глины).

3)Оборотная смесь (смесь б/у). Она добавляется в состав смесей только из экономических соображений.

4)Связующие вещества (крепители). Например, сульфитный щелок, жидкое стекло и др. Они обеспечивают хорошую прочность формы перед