Белозеров В.И., Жук М.М., Кузина Ю.А., Терновых М.Ю. Физика и эксплуатационные режимы реактора ВВЭР-1000

.pdfКак уже было сказано, конструкцией, воспринимающей осевые усилия, действующие на ТВС, является каркас, состоящий из направляющих каналов, соединенных с головкой и нижней решеткой ТВС. В табл. 7.8 приведены габаритные размеры ТВС.

|

Таблица 7.8 |

|

Габаритные размеры ТВС ВВЭР-1000 |

||

|

|

|

Параметр |

Значение |

|

Длина |

4570 мм ±1мм |

|

Размер пучка между противоположными гранями |

234 мм; |

|

(«под ключ») по наружной поверхности ободов |

|

|

Эквивалентное проходное сечение ТВС |

256 см2 |

|

Габаритный объем |

170 л |

|

Диаметр посадочной части хвостовика |

195 мм |

|

Высота посадочной части |

40 мм |

|

Наружный диаметр подвижной части головки ТВС |

185 мм |

|

Основную часть ТВС составляет пучок твэлов, которые находятся на расстоянии 3,65 мм друг от друга (шаг размещения твэл – 12,75 мм). Минимально допустимый проход для воды между соседними твэлами не менее 0,8 мм из условий охлаждения их оболочек.

Нормальное положение ТВС вертикальное, перевод ТВС в горизонтальное положение допускается в специальных контейнерах с плотным прилеганием пучка к мягкой подкладке. Масса ТВС 700 кг, а объем ее конструкций 80 л.

Максимально возможное перемещение подвижной части головки УТВС (сжатие) составляет 41 мм, усилие сжатия пружин в среднем положении подвижной части головки составляет около 800 кг.

Допускаемое усилие на сжатие ТВС сверху 1000 кг по условию потери устойчивости направляющих трубок ПС СУЗ, которые являются несущим (силовым) элементом ТВС. Для страгивания ТВС вверх («подрыва» её перед извлечением после продолжительной работы в реакторе) допустимо усилие 4000 кг.

Основными отличительными особенностями различных УТВС являются:

171

-снижение паразитного захвата нейтронов (примерно на 1 %) посредством замены нержавеющей стали в каркасе ТВС на циркониевый сплав Э-110; снижение коэффициента жесткости пружинного блока головки ТВС с 108±10 кгс/мм (серийная нержавеющая ТВС) до 35±10 кгс/мм;

-увеличение запаса хода пружины подвижной головки до «смыкания» рядов с 25 (серийная нержавеющая ТВС) до 41 мм;

-уменьшение длины цилиндрической части хвостовика ТВС на 10 мм; разъемное соединение головки ТВС с пучком твэлов (соединение головки осуществляется с помощью специального захвата верхних концов НК).

По условиям прочности ободов дистанционирующих решеток (они в серийной ТВС из нержавеющего листа) максимально допустимо усилие трения ТВС о соседние конструкции 100 кг.

Для правильной ориентации ТВС в реакторе на ее хвостовике сбоку имеется фиксирующий штырь, который входит в паз опорной трубы. При неправильной ориентации ТВС ее хвостовик не доходит 35 мм до нижнего положения, на эту величину будет возвышаться и головка ТВС. На подвижной части головки ТВС снаружи на расстоянии 10 мм от верхнего края в четырех местах по окружности находится маркировка ТВС (тип и заводской номер).

Естественная радиоактивность одной свежей ТВС составляет 1,8 1010 Бк. Две ТВС с обогащением топлива 235U – 4,4 % (без ОР

СУЗ или СВП) в чистой воде при компактном расположении создают минимальную критическую массу.

Расположение ТВС с зазором друг от друга уменьшает коэффициент размножения топлива, а при расстоянии 0,4 м и (и более) между гранями ТВС даже при заливе сборок чистой водой не создается критической массы из любого большого числа ТВС. В конструкции контейнеров для перевозки свежих ТВС обеспечено это расстояние между ТВС при любом складировании контейнеров. В бассейне выдержки ТВС шаг расположения сборок составляет 0,4 м (расстояние между соседними ТВС 166 мм). Это расположение даже в чистой воде (без борной кислоты) не может создать условий для цепной реакции в отработавших ТВС. Количество свежих ТВС в бассейне ограничено. Это ограничение зависит от обогащения ТВС и условий установки, а также согласовывается с надзорными органами.

172

В табл. 7.9 даны теплогидравлические характеристики одной ТВС ВВЭР-1000.

Таблица 7.9

Теплогидравлические характеристики одной ТВС ВВЭР-1000

Параметр |

Значение |

Средняя номинальная мощность |

18,4 МВт |

Максимально допустимая мощность |

27 МВт |

Средний подогрев воды в кассете |

33 °С |

Номинальный расход воды |

515± 50 м3/ч |

Средняя номинальная скорость воды между твэлами |

5,6 м/с |

Гидравлическое сопротивление активной зоны |

1,7 кг/см2 |

Гидравлическая сила выталкивания ТВС в номи- |

450 кг |

нальных условиях |

|

Пучок поглотителей СУЗ (ПС СУЗ) для одной ТВС называют еще кластером (от нем. klaster – веник). Кластер (ПС СУЗ) состоит из траверсы (с гнездом для байонетного соединения со штангой) и 18 поглощающих элементов (ПЭЛ). ПЭЛы закреплены на траверсе на пружинных подвесках.

Неутяжеленные ПЭЛы представляют собой трубки из нержавеющей стали диаметром 9,1 мм и длиной 3,5 м, заполненные карбидом бора В4С (уплотненный порошок). C 1996 года на АЭС с ВВЭР-1000 внедрены утяжеленные кластеры, которые в верхней части содержат поглотитель из карбида бора и в нижней части на длине около 10 % от полной высоты – титанат диспрозия

Dy2O3TiO2.

В табл. 7.10 приведены основные геометрические характеристики ПС СУЗ ВВЭР-1000.

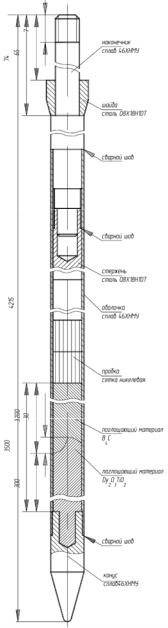

На рис. 7.3 показан вид ПС СУЗ. Вес ПС СУЗ 18.5 кг. Перемещаются ПЭЛы в направляющих трубах ТВС 13,0–1,0 мм, радиальный кольцевой зазор между ПЭЛ и внутренней поверхностью направляющей трубы 0,9 мм.

Направляющие трубки для ПС СУЗ снизу закрыты заглушками, а на боковой поверхности рядом с заглушками имеются четыре отверстия для входа охлаждающей воды.

173

Рис. 7.3. Поглощающий стержень

174

Таблица 7.10

Основные геометрические характеристики ПС СУЗ ВВЭР-1000

Параметр |

Значение |

Количество ПЭЛ в ПС СУЗ, шт. |

18 |

Высота ПС СУЗ, м |

4,215 |

Диаметр оболочки ПЭЛ, м |

8,2.10-3 |

Толщина оболочки ПЭЛ, м |

0,6.10-3 |

Поглощающий материал |

В4С + (Dy2O3TiO2) |

Плотность поглощающего материала, кг/м3, не менее: |

|

карбид бора |

1,7·103 |

титанатдиспрозия |

4,9·103 |

Высота столба поглощающего материала, м: |

|

карбид бора |

3,2 |

титанатдиспрозия |

0,3 |

общая |

3,5 |

Масса ПС СУЗ, кг |

18,5 |

Срок службы ПС СУЗ, эфф. часов: |

|

в группе АР |

15150 |

в группе АЗ |

52750 |

Стержень выгорающего поглотителя (СВП) имеет такую же конструкцию, что и ПС СУЗ, но его трубки не имеют пружинной подвески на траверсе (так как к ним не предъявляются требования демпфирования при сбросе). Внутри трубок СВП находится диборид хрома в алюминиевом сплаве (порошок диборида хрома равномерно размешан в расплаве алюминиевого сплава ПС-80 и залит в трубки СВП). Содержание бора в СВП составляет около 1,5 % по массе смеси. Вес СВП 21,0 кг.

Выбор борных СВП (в отличие от других, более интенсивно выгорающих и рассмотренных в проекте) связан с возможностью обеспечения в этом случае сбалансированного распределения энерговыделения во все моменты кампании в сочетании с получением необходимой концентрации бора в теплоносителе в начале топливных загрузок, при которой выполняются проектные ограничения на значение коэффициентов реактивности.

175

На рис. 7.4 показана схема поглощающего элемента. Диаметр оболочки поглощающего элемента 8,2 мм. Материал оболочки: сплав 46ХНМУ или сталь 06Х18Н10Т. Поглощающий материал – комбинированный по высоте

– титанат диспрозия и карбид бора. Номинальная масса: ПЭЛ – 0,92 кг, ПС СУЗ – 18,5 кг (масса СВП – 21,0 кг). Диаметр оболочки поглощающего элемента 8,2 мм.

В настоящее время борные СВП практически не применяются. В настоящее время самовыгорающий поглотитель (гадолиний) интегрируется непосредственно в топливную матрицу.

7.5. Конструкция ТВС-2 в исполнении с 15 ЦДР

ТВС-2 состоит из каркаса, пучка твэлов и твэгов, головки и хвостовика.

Габаритные и присоединительные размеры ТВС-2 обеспечивают взаимозаменяемость с УТВС и ТВС серийного ВВЭР-1000 с нержавеющими ДР и НК. Для изготовления элементов ТВС-2 применяются нержавеющие стали марок 08Х18Н10Т, 12Х18Н10Т, сплавы Э110, Э635 и ХН77ТЮР. Допускается взаимная замена сталей 08Х18Н10Т и

12Х18Н10Т.

Каркас ТВС-2 собран из 18 направляющих каналов, приваренных к ним 15 дистанционирующих решеток, центрального канала, нижней опорной решетки. Каркас служит несущей конст-

Рис. 7.4. Поглощающий элемент рукцией ТВС-2 (табл. 7.11).

176

|

Таблица 7.11 |

Основные конструкционные характеристики ТВС-2 |

|

|

|

Наименование характеристик |

Величина |

Форма ТВС-2 |

Шестигранная призма |

Максимальный размер ТВС-2 «под ключ», мм |

235,1 |

Высота ТВС-2, мм |

4570±1 |

Высота столба топлива в холодном состоянии |

+4 |

в ТВС-2 (в состоянии поставки), мм |

3530 −21 |

|

|

Топливо в твэлах |

Диоксид урана (UO2) |

Топливо в твэгах |

Диоксид урана с добав- |

|

лением гадолиния |

|

(UO2 + Gd2 Oз) |

Количество твэлов в ТВС, шт. |

303, 306, 312 |

Количество твэгов в ТВС, шт. |

9, 6, 0 |

Масса топлива в твэлах, г |

1575±25 |

Масса топлива в твэгах, г, для таблеток с мас- |

1570±25/1555±25 |

совой долей оксида гадолиния: 5% / 8% |

|

Масса топлива в ТВС-2, кг |

491,4±4,5 |

Шаг между твэлами, твэлами и твэгами, мм |

12,75 |

Наружный диаметр оболочки твэла (твэга), мм |

+0,08 |

|

9,1 −0,05 |

Внутренний диаметр оболочки твэла (твэга), |

7,73 ± 0,06 |

мм |

|

Материал оболочки и заглушек твэла (твэга) |

сплав Э110 |

Дистанционирующие решётки: |

|

количество, шт. |

15 |

расстояние от нижней решетки до первой |

250 |

ЦДР, мм |

|

шаг размещения со второй по 14 ЦДР, мм |

255 |

расстояние между 14 и 15 ЦДР, мм |

205 |

размер «под ключ», мм |

+0,3 |

|

234,8 −0,7 |

материал |

сплав Э110 |

высота ячеек, мм, номинальная |

30 |

Направляющие и центральный каналы: |

18 |

количество НК, шт. |

|

количество ЦК, шт. |

1 |

177 |

|

|

Окончание табл. 7.11 |

|

|

Наименование характеристик |

Величина |

наружный диаметр, мм |

13,00+0.05 |

внутренний диаметр, мм |

11,00+0.1 |

материал |

сплав Э635 |

Материал головки, хвостовика, нижней |

сталь 08Х18Н10Т или |

опорной решетки |

12Х18Н10Т |

Число пружин в пружинном блоке, шт.: |

|

общее |

19 |

участвующих в демпфировании падения |

16 |

ОР СУЗ |

|

Направляющие каналы НК и центральный канал ЦК по конструкции аналогичны НК и ЦК УТВС. НК служат силовым элементом каркаса и направляющими для перемещения в них ПС СУЗ. ЦК служит силовым элементом каркаса и направляющей для размещения в нем датчиков КНИ (или КНИТ).

НК и ЦК ТВС-2 выполнены из циркониевого сплава Э635, обладающего повышенными механическими свойствами и меньшей радиационной ползучестью по сравнению со сплавом Э110.

Конструкция НК и ЦК отработана на заводе-изготовителе и подтверждена опытом эксплуатации УТВС на Балаковской АЭС. Замечаний по НК и ЦК и узлам их соединений к концевым деталям УТВС за время эксплуатации с 1993 г. и по результатам послереакторных исследований не было.

ЦДР сотового типа состоит из 312 ячеек, заключенных в обод. В местах под НК и ЦК ячейки не устанавливаются. Ячейки и обод ЦДР выполнены из сплава Э110. Ячейки между собой и периферийные ячейки с ободом соединены точечной сваркой. Соединение частей обода ЦДР между собой выполнено внахлест контактностыковой сваркой, что позволило в зоне соединения выполнить скосы (отбортовку) для исключения возможности зацепления за соседние ТВС и элементы транспортно-технологического оборудования.

Нижняя опорная стальная решетка выполнена из плиты, которая имеет отверстия под крепления твэлов, НК и ЦК и сквозные пазы для протока теплоносителя в межтвэльное пространство пучка твэ-

178

лов и твэгов. Для крепления каркаса к хвостовику ТВС-2 нижняя опорная решетка имеет шесть перфорированных уголков. Для усиления жесткости нижнего узла ТВС-2 толщина нижней опорной решетки увеличена до 18 мм.

Твэлы и твэги, установленные в каркасе, образуют пучок и предназначены для подогрева проходящего через него теплоносителя. Твэл (твэг) состоит из следующих частей: заглушки верхней оболочки, заглушки нижней, топливного сердечника, набранного из топливных таблеток, и фиксатора.

Конструкция верхней заглушки твэла (твэга) предусматривает возможность зацепления её цанговым захватом устройства для извлечения – установки твэлов (твэгов).

Нижняя заглушка твэла (твэга) имеет наконечник с двумя лепестками для крепления твэлов (твэгов) в нижней решетке.

Для обеспечения свободного теплового и радиационного удлинения твэлов и твэгов предусмотрен зазор (46 мм) между верхним торцом пучка твэлов и твэгов и решеткой нижней обечайки головки ТВС-2.

Уменьшение по сравнению с УТВС величины зазора между верхним торцом пучка твэлов и твэгов и решеткой нижней обечайки головки ТВС-2 на 10 мм повышает устойчивость ТВС-2 на данном участке и, вместе с тем, не создает условий для существенных искажений потоков теплоносителя на выходе из ТВС, так как между нижними решетками головок соседних ТВС-2 и УТВС зазоров для нежелательных перетоков теплоносителя не образуется.

Компенсация радиального расширения и сужения твэлов и твэгов под влиянием температуры и облучения осуществляется за счет упругих свойств ячеек ЦДР.

Головка ТВС-2 состоит из следующих частей: верхней (цилиндрической) обечайки, опорной плиты, пружинного блока, нижней (конической) обечайки, цанг и элементов, связывающих сборочные единицы головки в единую конструкцию.

Головка УТВС является прототипом конструкции головки ТВС- 2. Для повышения поперечной жесткости и понижения силы трения между подвижными и неподвижными элементами головки ТВС-2 по отношению к УТВС в конструкцию головки введена направляющая обечайка, связанная с верхней (цилиндрической) обе-

179

чайкой, таким образом, что между ней и нижней (конической) обечайкой образована дополнительная увеличенная «база направления». ТВС-2 с такой головкой прошла ресурсные испытания на стендах ОКБ «Гидропресс».

Конструкция цангового соединения головки ТВС-2 с НК аналогична проекту для УТВС.

Съемная головка ТВС-2, крепление твэлов (твэгов) в нижней опорной решетке каркаса, позволяющее извлекать негерметичные твэлы с использованием стенда инспекции на АЭС, обеспечивают возможную ремонтопригодность ТВС-2 в условиях АЭС.

Хвостовик ТВС-2 обеспечивает сопряжение нижней части ТВС- 2 с опорами шахты реактора и является направляющим устройством для подачи теплоносителя в пучок твэлов и твэ-гов.

Хвостовик ТВС-2 по конструкции аналогичен хвостовику УТВС и представляет собой опорную сварную конструкцию – корпус с системой ребер. Соединение хвостовика ТВС-2 с нижней опорной решеткой шестью уголками исключает возможность их взаимного смещения и/или излома их вертикальных осей для снижения начальных прогибов ТВС-2 при установке в опоры шахты реактора.

Таким образом, ТВС-2 по сравнению с УТВС имеет следующие основные конструктивные решения:

-образован жесткий сварной каркас (ЦДР приварены к ЦНК и ЦК) для обеспечения сопротивляемости изгибающим и крутящим нагрузкам при ослаблении взаимодействия твэлов с ячейками ЦДР

впроцессе эксплуатации;

-ЦНК и ЦК выполнены из сплава Э635 для повышения механических свойств и стабильности геометрии ТВС-2 при длительной эксплуатации;

-повышена изгибная жесткость ЦДР (увеличены до 30 мм высота поля ячеек и до 0,3 мм толщина стенки трубы ячеек) для исключения депланации ЦДР и обеспечения проскальзывания твэлов в ячейках ЦДР при температурном и радиационном удлинении;

-оптимизирована геометрия ячеек ЦДР для обеспечения оптимальных усилий проскальзывания твэл в ячейках ЦДР, обеспечивающих снижение термомеханических нагрузок на элементы пучка твэл, при сохранении стойкости твэл к виброфреттинг-износу в процессе эксплуатации;

180