- •Вступление

- •1. Краткий обзор и принципы обработки воды

- •1.1. Типы воды Общие положения

- •2. Основная химия химия воды

- •Общая жесткость

- •2.1. Основы обработки котловой воды

- •2.2. Добавление элементов, вредно влияющих на обработку котловой воды

- •2.2.1. Медь

- •2.2.2. Масло

- •2.2.3. Окиси железа

- •2.2.4. Карбонат магния (МдСо3)

- •2.2.5. Сульфат магния (MgSo4)

- •2.2.6. Хлорид магния (MgCl2)

- •2.2.7. Кремнезем (sio2)

- •2.2.8. Карбонат кальция (СаСо3)

- •2.2.9. Сульфат кальция (CaSo4)

- •2.2.10. Растворенные газы

- •2.2.11. Кислотность, нейтральность и щелочность

- •Проблемы котловой воды

- •3.1. Коррозия

- •3.1.1. Питтинговая коррозия

- •3.1.2. Коррозия под напряжением

- •3.1.3. Другие смежные проблемы

- •3.1.4. Факторы, влияющие на коррозию

- •3.2. Накипь Причины и действия

- •3.3. Летучие примеси

- •4. Типы котлов что такое котел?

- •4.1. Огнетрубный паровой котел

- •4.2. Водотрубный паровой котел

- •4.3. Огнетрубные котлы

- •4.4. Пароперегреватель клейтона

- •4.5. Нагревательные системы высокотемпературной воды

- •Котлы с водяными трубами среднего размера могут классифицироваться в соответствии с тремя основными расположениями труб.

- •4.6. Огнетрубные котлы

- •5. Котловые системы 5 .1. Типичная котловая установка на теплоходе 5.1.1. Котловая система

- •Расходная цистерна

- •5.1.2. Паропроводы

- •5.1.3. Охладитель дренажных конденсатов

- •6. Продукты обработки котловой воды фирмы юнитор

- •6.1. Главной целью обработки котловой воды является:

- •7. Комбинированная

- •7. 1. Liquitreat

- •7.2 Combitreat

- •8. Анализ котловой воды, низкое давление

- •8.1. Программа фирмы юнитор по комбинированной обработке воды котлов низкого давления

- •8.2. Контроль щелочности

- •8.3. Контроль хлоридов

- •8.5. РН конденсата

- •8.6. Процедура проведения анализов

- •8.6.1. Обработка воды котлов низкого давления

- •8.6.2. Анализ на р-щелочность

- •8.6.3. Анализ на хлорид

- •8.6.4 Анализ на рН

- •8.7. Результаты анализов - комбинированная обработка

- •9. Продукты фирмы юнитор

- •9.1. Контроль жесткости

- •9.2 Контроль щелочности

- •9.3. Контроль кислорода (Гидразин n2h4)

- •9.4. Катализированный сульфит натрия (порошок) и катализированный сульфит l (жидкость)

- •9.5. Контроль конденсата

- •9.6. Котельный коагулянт

- •9.7. Точки инжекции химикатов для низкого давления Котловые системы

- •10. Испытания котловой воды, среднее давление

- •10.1. Пределы регулирования фирмы юнитор, требующие испытаний

- •10.2. Использование spectrapak 311/312*/ комплект для испытаний сульфита фирмы юнитор

- •10.3. Методика испытаний

- •10.3.1. Фосфат (%о) ро4

- •10.3.2. Хлорид (%о) cl

- •10.3.5. Испытание рН

- •10.3.6. Гидразин, %о* (Спектрапак 312)

- •10.3.7. Сульфит, %о* (Спектрапак 312)

- •10.3.8. Результаты испытаний — комбинированная обработка

- •11. Контроль воды котлов высокого давления

- •11.1. Типы воды

- •11.2. Программа обработки для котлов, работающих в диапазоне 60-83 бар

- •11.3. Испытание высокого давления - испытательный комплект котловой воды, фотометр pc 22

- •Технические требования системы

- •11.3.1. Запасные части

- •11.3.2. Безопасность

- •11.3.3. Методы для высокого давления

- •11.5. Интерпретация результатов испытаний 11.5.1. Испытание и контроль гидразина.

- •11.5.2. Система координированной обработки «фосфат/рН»

- •11.6. Химикаты для обработки фирмы юнитор -правила дозировки

- •11.6.1. Контроль жесткости - Правила дозировки

- •11.6.2. Контроль щелочности - Правила дозировки

- •11.6.3. Контроль кислорода - Правила дозировки

- •11.6.4. Контроль конденсата — Карта дозировки

- •11.6.5. Начальная дозировка на каждую тонну емкости котельной воды

- •11.7.3. Рекомендуемые точки взятия образцов

- •12. Постановка котла на влажную консервацию

- •13. Продувка котла

- •Опорожнение котла

- •14. Химическая очистка котла

- •14.1. Порядок опорожнения котла

- •14.1.1. Параметры

- •14.2. Порядок обезжиривания

- •14.3. Порядок удаления окалины и ржавчины

- •15. Обработка охлаждающей воды дизеля

- •15.1. Проблемные зоны

- •15.1.1. Окалина

- •15.1.2. Коррозия

- •15.1.3. Засорение

- •15.1.4. Микробиологическая активность.

- •15.2. Продукты обработки охлаждающей воды фирмы юнитор

- •15.2.1. Система

- •15.2.2. Коррозия

- •15.3. Dieselguard nb и rocor nb liquid

- •15.3.1. Как они действуют?

- •15.4. Испытания для охлаждающей воды дизеля, обработанной dieselguard nb/rocor nb liquid

- •15.4.1. Нитрит: Рекомендуемые пределы 1000—2000 %о в качестве no2

- •15.4.2. РН: Рекомендуемые пределы 8,3—10

- •15.4.3. Хлориды: Рекомендуемый предел 50 %о максимально

- •15.4.4. Взятие образцов и испытания охлаждающей воды.

- •15.5. Взятие образцов воды двигателей

- •15.5.1. Порядок взятия образцов

- •15.6. Оборудование испытаний:

- •15.6.1. Подготовка образца:

- •15.6.2. Состав комплекта Спектрапак 309:

- •15.6.3. Методы испытаний:

- •15.9. Обезжиривание систем охлаждающей воды морских дизельных двигателей

- •16. Сообщение об анализе результатов

- •1. Записи в протоколе испытаний

- •3. Заполненные бланки протоколов испытаний

- •2. Маркировка в протоколе испытаний

- •3. Заполненные бланки протоколов испытаний

- •17. Испытание воды, краткое изложение

- •17.1. Испытательные комплекты spectrapak

- •17.3. Устранение неисправностей

- •17.3.1. Испытания котловой воды

- •17.3.2. Испытания охлаждающей воды

- •17.3.3. Обработка морской охлаждающей воды.

- •Г енератор пресной воды. Тип afgu 1-е-10/1-е-15

- •19. Морское оборудование

- •19.1. Некоторое обычное морское оборудование

- •19.1.4. Среднеходные дизельные двигатели 120—900 об/мин

- •19.1.6. Испарители

- •Содержание

Проблемы котловой воды

Питательная вода, полученная путем дистилляции для употребления в котле, не является «чистой» даже при условии хорошей дистилляции. Еще хуже, если обычная вода берется с берега и используется как питательная вода. Эта вода будет содержать некоторые из элементов (загрязнителей), указанных в главе 5.

Проблемы возникнут, когда вода используется в котле. Типы проблем зависят от типа загрязнителей и в каких количествах они представлены.

Наиболее общими проблемами являются:

КОРРОЗИЯ -НАКИПЬ

ПРИМЕСИ, ПЕРЕХОДЯЩИЕ В НОВЫЙ ЦИКЛ

3.1. Коррозия

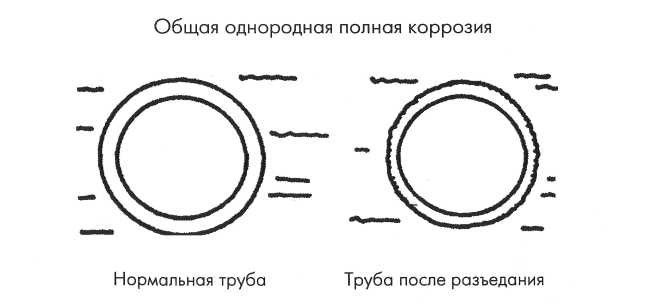

Процессы коррозии могут воздействовать на котел следующим образом: «Общее изнашивание» — полное уменьшение толщины металла и является общим для участков нагревательных поверхностей, таких как стенки труб котла. Это «утончение» труб котла часто встречается в котлах с открытыми питательными системами (в основном, вспомогательные котлы) без всякой защитной обработки. Пример изнашивания приведен на рисунке ниже.

Общее изнашивание труб котла

3.1.1. Питтинговая коррозия

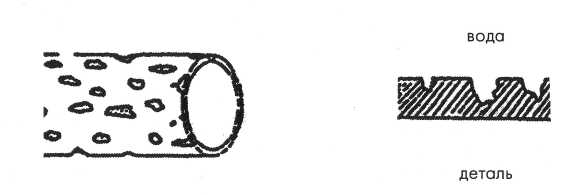

«Питтинг» — самая серьезная форма коррозии со стороны воды и результат образования нерегулярных язв в поверхности металла как показано на рисунке ниже. Результаты питтинга обычно находят в корпусе котла вокруг линии уровня воды, и это в большинстве случаев вызывается плохими условиями хранения воды, когда котел закрыт на длительный период, и недостаточными удалениями примесей кислорода.

Коррозия, обусловленная кислородом Кислородный питтинг

Питтинговая коррозия

3.1.2. Коррозия под напряжением

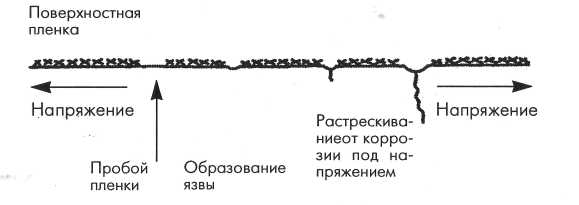

Коррозия под напряжением

Растрескивание от «коррозии под напряжением» — это процесс, вызываемый совместным действием тяжелого напряжения и коррозийной окружающей среды. Этапы разрушения металла из-за коррозии под напряжением показаны ниже. Коррозия вызывается разрушением пленки поверхности, следующей за образованием коррозийной язвы, которая становится местом разрушения от коррозии под напряжением, в конечном счете приводя к механическому разрушению из-за превышения механической прочности металла. Эта форма коррозии часто наблюдается вокруг S-образного кольца в вертикальных вспомогательных котлах, когда возникают чрезмерные напряжения при плохих методах повышения пара.

3.1.3. Другие смежные проблемы

«Коррозионная усталость» случается, когда достаточно высокий уровень переменного напряжения вызывает разрушение металла. Это совместное действие коррозионной окружающей среды и циклического напряжения и дает в результате серию тонких трещин в металле. Это встречается в котлах с водяными трубками, когда нерегулярная циркуляция по трубкам в высокотемпературных зонах вызывает циклические напряжения.

«Каустическое растрескивание» является результатом контакта воды с концентрированной едкой щелочью и стали, которая не освободилась от напряжений, например, в заклепочных швах. Эта форма растрескивания встречается на границах между зернами. Сейчас она редко наблюдается, поскольку котлы как с низким, так и с высоким давлением обычно делаются из сварных конструкций и разгружены от напряжений.

«Каустическая коррозия» имеет место только в котлах высокого давления (свыше 60 бар), когда очень высокие концентрации гидроксида натрия (каустическая сода) вызывают пробой магнитного слоя и локализованную коррозию. Эта форма коррозии часто контролируется координированной программой обработки РО4.

«Водородная коррозия» — другая форма повреждения от коррозии, которая происходит в котлах со сверхвысоким давлением.

Какая бы форма коррозионного разъедания ни случилась, риск разрушения трубы или серьезного повреждения конструкции весьма очевиден, так как часто это ведет к значительным тратам при ремонте.