- •2.Розрахунок гвинтових пружин

- •3. Штовхаючі конвеєри

- •1. Основні параметри підйомних машин

- •Вимоги Держнаглядохоронпраці України

- •1. Класифікація технологічного обладнання

- •2 . Математична модель взаємодії віброактивного агрегату з основою

- •3. Ведучі наземні конвеєри

- •1. Оглядові канави

- •1.5.2 Естакади, домкрати, перекидачі

- •2. Розрахунок головної балки мостового крана

- •Необхідне зусилля пружини

- •1. Підйомники та їх класифікація

- •2. Розрахунок колодкових гальм

- •3. Натяжні пристрої підвісних конвеєрів

- •1. Електромеханічні підйомники

- •Технічна характеристика віброагрегату типу 14-46 №5 –4а 160м4

- •3. Привод підвісних конвеєрів

- •1. Електрогідравлічні підйомники

- •2. Режими роботи і класифікація механізмів та кранів

- •2. Основні напрямки розвитку збірно-розбірних операцій

- •1. Блоки

- •2.3.1.3 Каретки

- •1. Нерухомі та рухомі блоки

- •3. Ведучі підвісні конвеєри. Загальна будова

- •2. Поліспасти

- •3. Розрахунки несучих конвеєрів

- •1. Допоміжне обладнання відділень миття автомобілів

- •3. Станини конвеєрів

- •1. Призначення та класифікація мастильно-заправного обладнання

- •2. Канатні барабани

- •3. Приводи конвеєрів

- •1. Маслороздавальне обладнання

- •2. Конструкція та розрахунок гака

- •1. Загальна будова конвеєрів

- •2. Раціональне конструювання гайок

- •2. Болти з пружною головкою

- •3. Кінематичні схеми

- •4. Сили, що діють в кулачках та кути повороту пів муфт

- •1. Обладнання для заправки гальмівною рідиною

- •2. Стійкість кранів

- •3. Ходові опорні органи

- •1. Повітряроздавальне обладнання

- •2. Розрахунок електродвигуна механізмів підйому

- •3. Продуктивність ланцюгових конвеєрів

- •2. Планово-попереджувальна система то і ремонту

- •3. Зірочки

- •1. Обладнання для проведення фарбувальних робіт та сушіння автомобіля

- •Камера 767

- •2. Організація то і ремонту обладнання

- •1. Обладнання для проведення робіт по ремонту кузовів

- •2. Трудомісткість і періодичність то і ремонту

- •1. Шиномонтажне та шиноремонтне обладнання

- •2. Повірка технологічного обладнання

- •Норми періодичності повірок деяких моделей засобів діагностування

- •3. Мостові крани

- •1. Передачі механізмів підйому

- •3. Обладнання для змащування пластичними мастилами

- •Нагнітачі мастила

- •2. Тягові елементи конвеєрів

- •3. Комбіноване мастило-заправне обладнання

- •1. Автомобільні крани

- •3. Матеріали та виготовлення пружин

- •3. Торсіони та гумові амортизатори

- •Продуктивність ланцюгових конвеєрів

- •3. Матеріали та виготовлення пружин

- •3. Допоміжне обладнання відділень миття автомобілів

1. Обладнання для проведення фарбувальних робіт та сушіння автомобіля

Обладнання цього типу ділять на фарбувальне і сушильне.

До фарбувального відносяться фарбувально-сушильні камери, установки для нанесення лако-фарбувальних матеріалів, фарборозпилювачі (пістолети), фарбомішалки.

До сушильного обладнання відносяться камери, лампи інфрачервоної дії.

Основний метод нанесення лакофарбових покрить – пневматичне розпилювання.

Фарбувально-сушильні камери класифікують на однопостові, двопостові і більше. В однопостових камерах послідовно виконується фарбування, затим сушіння автомобіля. В двопостових камерах виконують в одній камері фарбування, а в другій сушіння.

Для фарбування легкових автомобілів використовують установки: Радуга-063, Заря-1, Viza-3 (Чехія). Із фарборозпилювачів найбільше застосовують КРП-3, КРП-6, які відрізняються малими витратами стиснутого повітря інезначними втратами лакофарбувальних матеріалів. Фарбопідготовча установка БС-158 призначена для перемішування фарб безпосередньо перед застосуванням з метою отримання однорідної маси.

Камера 767 використовується для повного, або часткового фарбування легкових автомобілів з наступним сушінням в цій же камері. Технічна характеристика цієї камери наведена в табл.4.11.

Таблиця 4.11.

Камера 767

Параметри |

Розмірність |

Величина |

Система фарбування: Потужність електродвигуна Витрати повітря Тиск повітря |

КВт

м МПа |

21,0 20000 0,4…0,6 |

Система сушіння: Потужність електродвигуна Витрати повітря Температура Час сушіння Внутрішні розміри камери Маса |

КВт м /год. ˚С хв. мм кг |

17,0 5000 70…90 60 7000х4000х2435 7160 |

2. Організація то і ремонту обладнання

Управління технічним станом засобів технічного діагностування включає в себе проведення планових ТО і ремонту, повірку і при необхідності, відновлення метрологічних характеристик до встановлених норм діючою технічною документацією.

При ЩО проводиться візуальний огляд і випробування засобів в роботі, виконання нескладних регулювальних робіт і усунення невеликих несправностей. ЩО не повинно порушувати графік роботи технологічної зони АТП.

При періодичному ТО передбачається виконання типових робіт, які наведені у відповідній документації на конкретну модель засобів технічного діагностування з встановленою періодичністю. Сюди входять: очищення від пилу, регулювальні роботи, перевірка і підтяжка кріпильних з’єднань, мастильні роботи і тому подібне.

Проводиться поглиблена перевірка технічного стану даного механізму, усунення виявлених несправностей. Для механічних засобів періодичне обслуговування включає перевірку функціонування, герметичність пневмо- і гідроприводів, оцінку ступені зносу поверхонь, що труться, підтяжку кріпильних з’єднань, мастильно-заправні роботи і ін.

ТО проводиться також при постановці засобів на довготермінове зберігання і знятті їх з такого зберігання.

При виконанні ТО допускається виконувати різні ремонтні роботи при умові, що їх сумарний обсяг не перевищує 25% обсягу регламентних робіт по ТО. В іншому випадку оформлюється виконання ремонту.

Сезонне обслуговування проводиться при зміні пір року, в більшості випадків весною і осінню.

Профілактичний ремонт виконується для забезпечення і відновлення працездатності окремих елементів і вузлів. Заключним етапом ПР є повірка роботи обладнання.

Середній ремонт виконується для часткового відновлення технічного ресурсу і справності механізму з заміною або відновленням необхідних вузлів. Обсяг робіт СР складає 30…60% обсягу капітального ремонту.

Капітальний ремонт виконується для відновлення справності і близького до повного технічного ресурсу механізму з заміною або відновленням любих його деталей і вузлів, включаючи і базові частини. Ресурс капітально відремонтованого механізму повинен складати не менше 80% ресурсу нового.

Заключною операцією КР механізму є його випробування і повірка.

ТО і ремонт обладнання проводиться на АТП відділом головного механіка і енергетика, згідно графіка, який затверджує головний інженер.

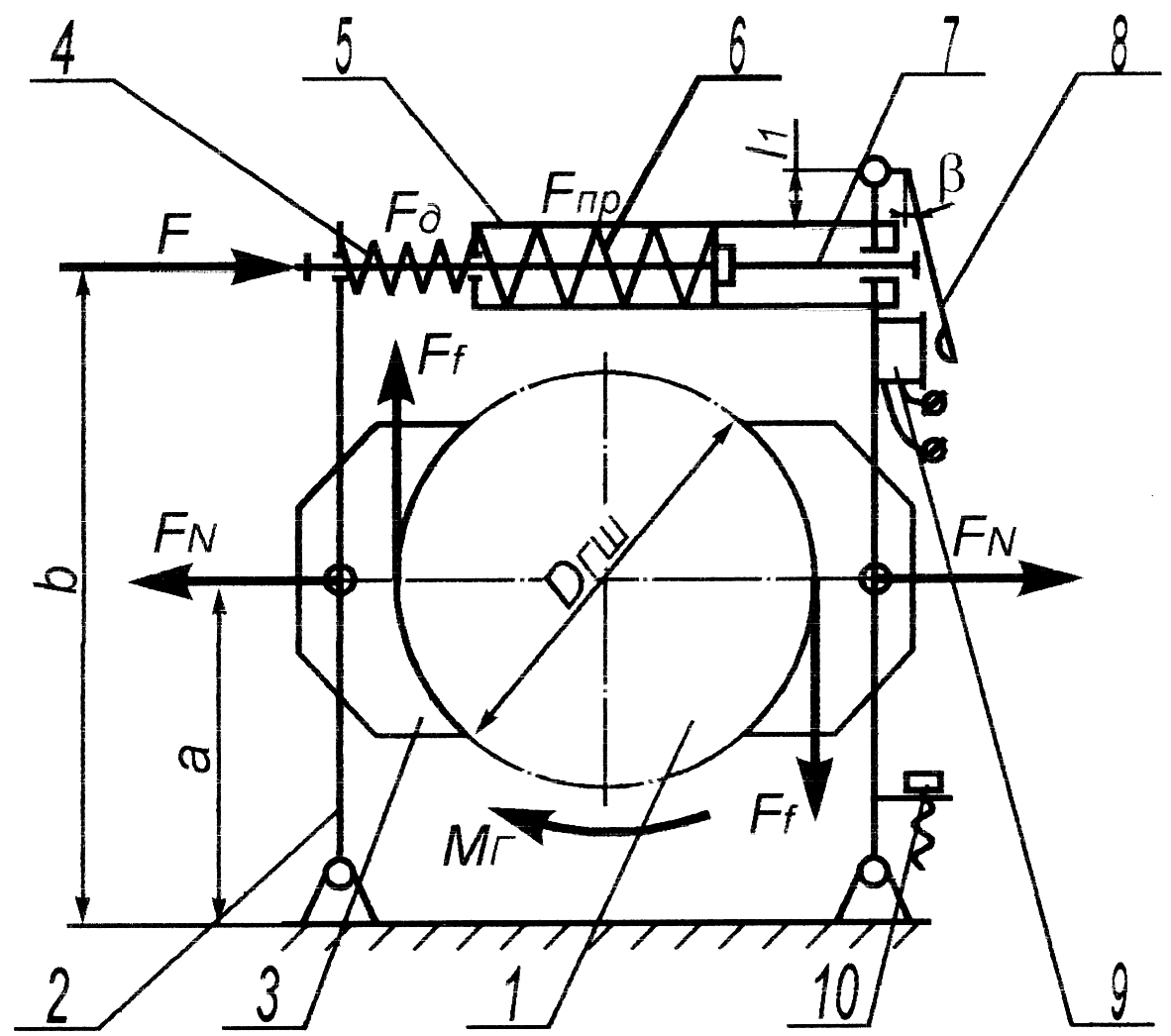

3. Колодкове гальмо з електромагнітом (рис. 1.18, а) складається з шківа 1, гальмових важелів 2, на яких закріплені шарнірно колодки 3 з фрикційними накладками, робочої пружини 6, яка розміщена в скобі 5 і закріплена на штоці 7, допоміжної пружини 4, клапана з якорем 8, котушки електромагніту 9 та гвинта 10 для регулювання зазору між шківом і колодками.

При вмиканні двигуна струм подається одночасно і в катушку електромагніту 9, яка притягує якір, він штовхає ліворуч шток 7, стискує робочу пружину 6 і колодки 3 розходяться – гальмо розімкнено. При вимиканні двигуна або зникненні струму в мережі електромагніт втрачає свої якості, пружина розтискується і притискує гальмівні колодки до обертового шківа. Механізм під дією сил тертя зупиняється.

У сучасних конструкціях гальм замість електромагнітів установлюють більш надійні електрогідравлічні приводи (рис. 1.18, в).

4.

Білет 21