- •2.Розрахунок гвинтових пружин

- •3. Штовхаючі конвеєри

- •1. Основні параметри підйомних машин

- •Вимоги Держнаглядохоронпраці України

- •1. Класифікація технологічного обладнання

- •2 . Математична модель взаємодії віброактивного агрегату з основою

- •3. Ведучі наземні конвеєри

- •1. Оглядові канави

- •1.5.2 Естакади, домкрати, перекидачі

- •2. Розрахунок головної балки мостового крана

- •Необхідне зусилля пружини

- •1. Підйомники та їх класифікація

- •2. Розрахунок колодкових гальм

- •3. Натяжні пристрої підвісних конвеєрів

- •1. Електромеханічні підйомники

- •Технічна характеристика віброагрегату типу 14-46 №5 –4а 160м4

- •3. Привод підвісних конвеєрів

- •1. Електрогідравлічні підйомники

- •2. Режими роботи і класифікація механізмів та кранів

- •2. Основні напрямки розвитку збірно-розбірних операцій

- •1. Блоки

- •2.3.1.3 Каретки

- •1. Нерухомі та рухомі блоки

- •3. Ведучі підвісні конвеєри. Загальна будова

- •2. Поліспасти

- •3. Розрахунки несучих конвеєрів

- •1. Допоміжне обладнання відділень миття автомобілів

- •3. Станини конвеєрів

- •1. Призначення та класифікація мастильно-заправного обладнання

- •2. Канатні барабани

- •3. Приводи конвеєрів

- •1. Маслороздавальне обладнання

- •2. Конструкція та розрахунок гака

- •1. Загальна будова конвеєрів

- •2. Раціональне конструювання гайок

- •2. Болти з пружною головкою

- •3. Кінематичні схеми

- •4. Сили, що діють в кулачках та кути повороту пів муфт

- •1. Обладнання для заправки гальмівною рідиною

- •2. Стійкість кранів

- •3. Ходові опорні органи

- •1. Повітряроздавальне обладнання

- •2. Розрахунок електродвигуна механізмів підйому

- •3. Продуктивність ланцюгових конвеєрів

- •2. Планово-попереджувальна система то і ремонту

- •3. Зірочки

- •1. Обладнання для проведення фарбувальних робіт та сушіння автомобіля

- •Камера 767

- •2. Організація то і ремонту обладнання

- •1. Обладнання для проведення робіт по ремонту кузовів

- •2. Трудомісткість і періодичність то і ремонту

- •1. Шиномонтажне та шиноремонтне обладнання

- •2. Повірка технологічного обладнання

- •Норми періодичності повірок деяких моделей засобів діагностування

- •3. Мостові крани

- •1. Передачі механізмів підйому

- •3. Обладнання для змащування пластичними мастилами

- •Нагнітачі мастила

- •2. Тягові елементи конвеєрів

- •3. Комбіноване мастило-заправне обладнання

- •1. Автомобільні крани

- •3. Матеріали та виготовлення пружин

- •3. Торсіони та гумові амортизатори

- •Продуктивність ланцюгових конвеєрів

- •3. Матеріали та виготовлення пружин

- •3. Допоміжне обладнання відділень миття автомобілів

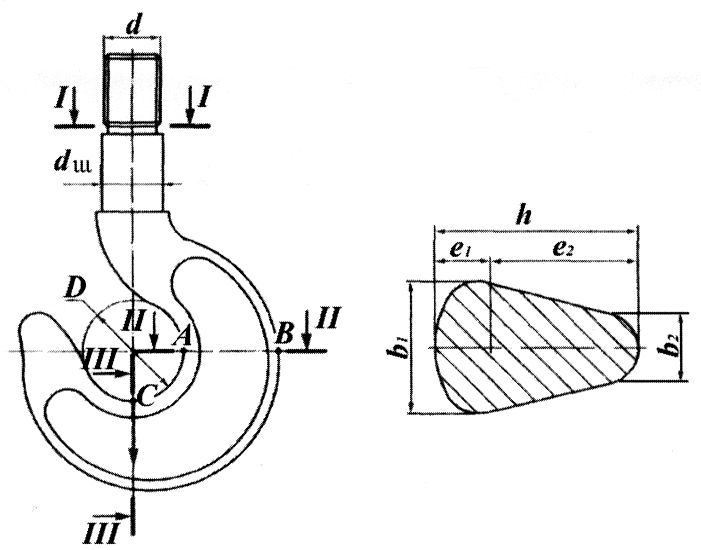

2. Конструкція та розрахунок гака

Гаки – це найпоширеніші захватні пристрої. За конструкцією гаки поділяють на однорогі та дворогі. До гаків ставляться виключно високі вимоги міцності та надійності.

Існують такі способи виготовлення гаків: куванням, штампуванням і клепанням з листової сталі. Матеріалом для гаків є в’язка маловуглецева сталь 20, а також сталь 20Г.

Після виготовлення ковані гаки відпалюють для знімання внутрішніх напружень. Нові гаки випробовують на зусилля 1,25 номінального протягом не менше 10 хв.

Найбільш економічна форма робочого перерізу гака (рис. 1.13) – трапецієвидна із заокругленими краями, а для малих навантажень гаки можуть мати простий круглий переріз.

Раціональне співвідношення

розмірів для стандартних гаків

![]() .

На хвостовику гака нарізано різьбу.

.

На хвостовику гака нарізано різьбу.

Номер гака і його розміри вибирають в залежності від вантажопідйомності, режиму роботи та класифікації крана.

Перевірочний розрахунок гака на міцність зводиться до визначення напружень у небезпечних перерізах (рис. 1.13).

Гак

Рис. 1.13 |

Напруження розтягу в різьбі хвостовика (переріз І–І)

, |

(1.76) |

де – внутрішній діаметр різьби, мм;

Зігнуту частину гака розраховують як криволінійний брус напруження розтягу на внутрішній частині гака (переріз ІІ–ІІ, т.А) та напруження стиску на зовнішній частині (переріз ІІ–ІІ, т.В) відповідно будуть:

|

(1.77) |

де ![]() – площа

поперечного перерізу гака (ІІ–ІІ),

мм2;

– площа

поперечного перерізу гака (ІІ–ІІ),

мм2;

![]() – діаметр зіву гака, мм;

– діаметр зіву гака, мм;

![]() – висота перерізу, мм;

– висота перерізу, мм;

![]() і

і

![]() – відстань від центру тяжіння відповідно

до внутрішніх та зовнішніх волокон

гака, мм;

– відстань від центру тяжіння відповідно

до внутрішніх та зовнішніх волокон

гака, мм;

К – коефіцієнт кривизни для трапецієвидного перерізу.

Вертикальний переріз ІІІ–ІІІ розраховують на сумарне напруження згину та зрізу за третьою теорією міцності

|

(1.78) |

де ![]() ,

,

![]() ,

,

;

;

![]() – допустимий коефіцієнт запасу міцності;

– допустимий коефіцієнт запасу міцності;

![]() – границя текучості, МПа.

– границя текучості, МПа.

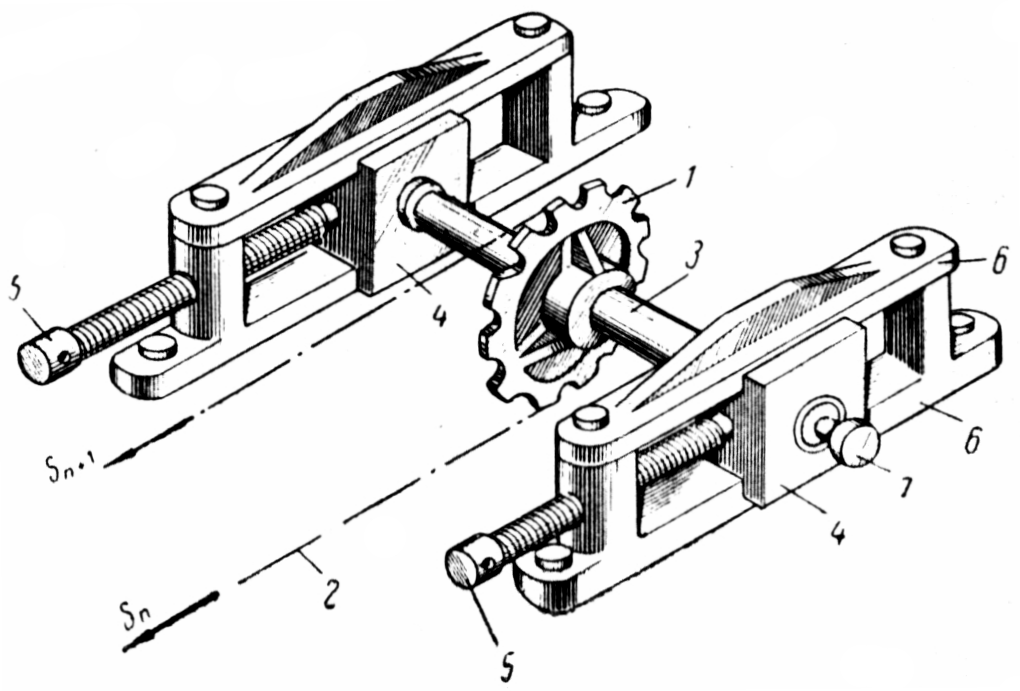

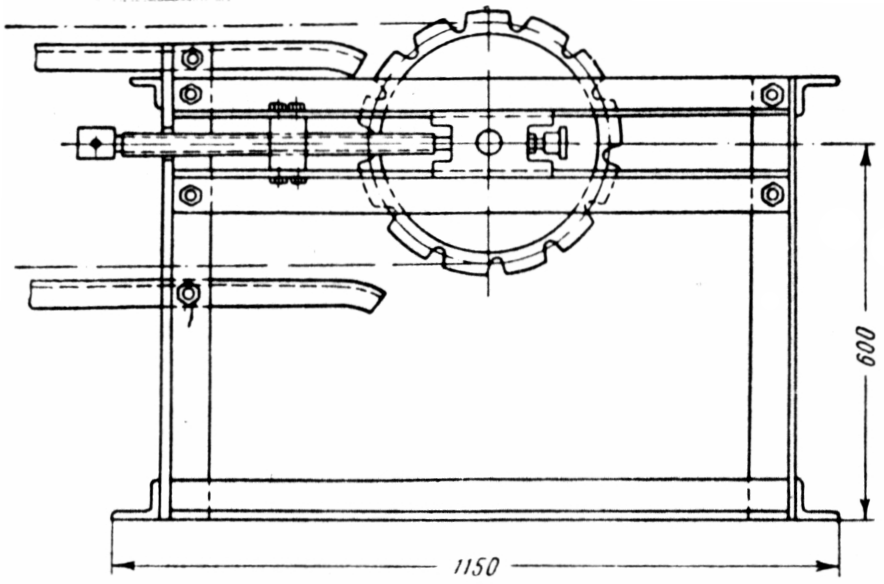

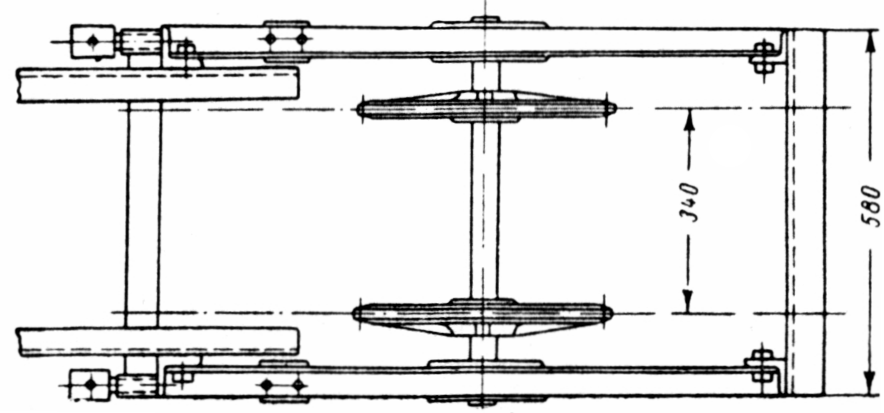

3. В процесі експлуатації ланцюгового конвеєра в результаті зносу ланцюга в шарнірах крок і довжина ланцюга збільшуються, а натяг слабшає. Недостатній натяг ланцюга призводить до нерівномірного руху ходової частини. Не допусти мий і надмірний натяг ланцюга, оскільки тоді збільшується опір і прискорюється знос деталей та вузлів конвеєра. Для регулювання натягу ланцюга під час його роботи, а також при монтажі і ремонті конвеєра призначені натяжні пристрої (натяжні станції). Гвинтовий натяжний пристрій одноланцюгового вертикально-замкненого конвеєра показаний на (рис. 2.15). Натяжна зірочка 1, яку огинає ланцюг 2, закріплена на осі 3, обертається в підшипниках – повзунах 4. За допомогою натяжних гвинтів 5 повзуни 4 переміщаються вздовж напрямних 6. Разом з повзунами переміщається вісь 3 і зірочка 1, завдяки чому ланцюг натягується. Повзуни натяжного пристрою виготовляють із чавуну. В них запресовують бронзові чи капронові втулки. Мащення здійснюють пластинчастим мастилом типу солідол, літол за допомогою ковпачкових маслянок 7, закручених в торець осі. Для доступу мастила до поверхонь тертя передбачають отвори і канавки. Натяжні гвинти слід загвинчувати погоджено, щоб уникнути перекосів.

Натяжний пристрій одно ланцюгового конвеєра

Рис. 2.15 |

Гвинтовий натяжний пристрій дволанцюгового конвеєра зображено на рис. 2.16.

В цьому пристрої напрямні являються частиною загальної станини натяжного пристрою. Вони виготовляються із сталі кутникового профілю.

Одна із зірочок закріплена на осі за допомогою шпонки, а друга надівається вільно для можливості само установлення по шарнірам ланцюга. Гвинти цих натяжних пристроїв працюють на стиск, а при значному ході повзуна – на поздовжній згин.

Натяжний пристрій дволанцюгового конвеєра

Рис. 2.16 |

Хід

натяжного пристрою для ланцюгових

конвеєрів рекомендується приймати

![]() .

Натяжні гвинти розраховують за необхідною

силою натягу, величина якої визначається

за формулою (2.36) із врахуванням сили

тертя між рухомими і нерухомими напрямними

.

Натяжні гвинти розраховують за необхідною

силою натягу, величина якої визначається

за формулою (2.36) із врахуванням сили

тертя між рухомими і нерухомими напрямними

![]()

де ![]() – коефіцієнт, який враховує силу тертя

між рухомими і нерухомими напрямними.

– коефіцієнт, який враховує силу тертя

між рухомими і нерухомими напрямними.

Недоліками натяжних механічних пристроїв являється необхідність періодичного підтягування, змінні значення натягу, жорсткість кріплення і відсутність рухомості при випадкових перевантаженнях, а також можливість надмірного перетягування. Перевагами механічних пристроїв є простота конструкції та компактність. В сучасних конвеєрах натяжний пристрій автоматично регулює натяг тягового ланцюга в заданих межах і забезпечується запобіжним автоматичним пристроєм, який виключає привод при перевищенні навантаження і надмірному видовженні ланцюга. В якості приводних органів автоматичних приводних пристроїв можуть використовуватися пружинно-гвинтові, пневматичні та гідравлічні циліндри.

4. Потрібна

потужність електродвигуна буде:

![]() де

– ККД приводу конвеєра.

де

– ККД приводу конвеєра.

Білет 15

;

;

,

,