- •Сущность и структура производственного процесса, классификация по основным признакам.

- •Сущность и структура производственного цикла. Основные направления и эффективность сокращения длительности производственного цикла.

- •Последовательный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

- •Параллельный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

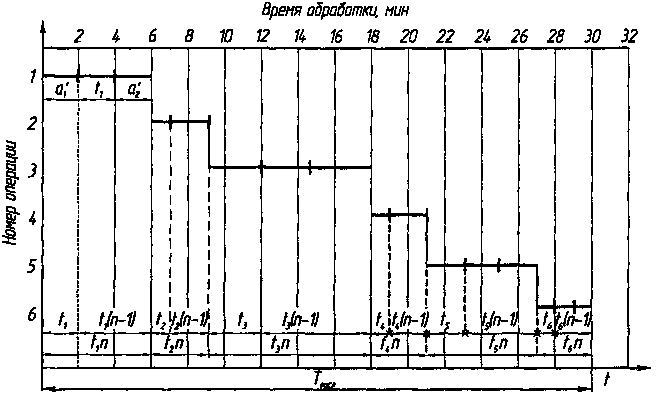

- •Параллельно-последовательный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

- •6. Расчет и анализ производственного цикла сложного производственного процесса

- •Основные принципы организации производственного процесса, их сущность и влияние на экономические, организационные и социальные результаты работы предприятия.

- •Определение типа производства и технико-экономическая характеристика типов производства.

- •Основные этапы жизненного цикла изделия и их сущность.

- •10 .Сущность и структура технической подготовки производства.

- •Сущность, задачи и основные этапы конструкторской подготовки производства.

- •12. Основные требования, предъявляемы к конструкции новой машины.

- •Конструкторская унификация и стандартизация: показатели и эффективность

- •14. Использование функционально-стоимостного анализа при создании новой техники

- •Основные способы перехода на выпуск новой техники, их преимущества и недостатки.

- •Организация перехода на выпуск новой продукции

- •Динамика технико-экономических показателей и планирование удельных затрат производства в период освоения новой продукции

- •16.. Содержание и основные этапы технологической подготовки производства.

- •Сущность и основные требования, предъявляемые к разработке технологических процессов изготовления новой техники и основные показатели ее оценки.

- •Экономическая оценка и выбор технологических вариантов

- •19.Сущность и основные признаки поточного производства, разновидности поточных линий и их классификация.

- •Особенности организации и методика определения основных параметров работы однопредметных поточных линий.

- •Особенности организации и методика определения основных параметров работы многопредметных поточных линий

- •Сущность, задачи и основные формы организации ремонтных работ на предприятиях машиностроения.

- •Сущность и основные нормативы системы планово-предупредительного ремонта и технического обслуживания оборудования (ппр).

- •Основные направления повышения эффективности работы ремонтного хозяйства.

- •0 Передовом зарубежном опыте эксплуатации и ремонта оборудования

- •Сущность и основные задачи инструментального хозяйства. Основные методы определения потребности в инструменте.

- •26. Организация эксплуатации инструмента. Понятие об оборотном фонде инструмента и методика его определения.

- •27. Организация транспортного хозяйства: основные формы организации перевозки грузов и расчет количества транспортных средств различного вида.

- •Организация работы энергетического хозяйства предприятия. Виды энергии, порядок расчета потребности и учета расхода, основные направления экономии.

- •29.Управление качеством продукции на предприятии: показатели качества, система качества и сертификация продукции.

- •30.Особенности прогнозирования и планирования качества продукции на предприятии.

Последовательный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

Временные связи в производственном процессе выступают прежде всего в виде календарного периода, в течение которого осуществляется преобразование ресурсов в продукцию (изготовление единицы продукции). Этот период называют временем производства (длительностью производственного цикла). Данное понятие относится как к готовому продукту, так и к отдельным его частям.

Время производства состоит из двух основных периодов — рабочего и естественного. Рабочий период — это время, в течение которого преобразование материальных ресурсов в готовый (конечный или частичный) продукт осуществляется в результате технических, энергетических и трудовых процессов. Во время естественных процессов преобразование материальных ресурсов происходит под воздействием сил природы (старение, сушка, остывание и др.).

Время производства оказывает большое влияние на эффективность производства, поскольку с его увеличением возрастает сумма средств, связанных в производственном процессе. Поэтому предприятие заинтересовано в сокращении времени производства.

Время, в течение которого над предметами труда непосредственно не совершается никаких действий, называется временем перерывов. Оно состоит из перерывов в течение рабочего (режимного) и нерабочего времени. Первые — это время между окончанием обработки детали на предыдущей операции и началом следующей (межоперационные перерывы); вторые связаны с режимом производственного подразделения (перерывы между сменами, выходные, праздничные дни и т.п.).

Межоперационные перерывы складываются из времени:

ожидания каждой деталью начала операции и после нее до тех пор, пока не будет обработана последняя деталь заданной партии (перерыв партионности);

ожидания на рабочем месте, занятом изготовлением других деталей; они возникают в том случае, если предыдущая операция заканчивается раньше, чем рабочее место освобождается для последующей операции;

пролеживания деталей перед сборкой или в ожидании комплектования в сборочную единицу, пока не будут закончены другие, более трудоемкие, детали, входящие в этот комплект (перерыв комплектации).

На длительность межоперационных перерывов, а следовательно, и производственного цикла, большое влияние оказывают способы передачи обрабатываемых деталей с предыдущей операции на последующую. Эти способы называют видами движения предметов труда в производственном процессе. В машиностроении применяют три основных вида движения предметов труда: последовательный, параллельный, параллельно-последовательный.

При последовательном движении партия обрабатываемых деталей передается с одного рабочего места на другое целиком, а последующая операция начинается после окончания обработки последней детали в партии на предыдущей операции (рис. 4.16). Для упрощения и наглядности на графике время на межоперационную транспортировку и пролеживание партии деталей перед рабочим местом не предусмотрено. Каждая деталь, за исключением первой и последней, пролеживает на каждом рабочем месте дважды: перед началом обработки и после нее до окончания обработки последней детали.

Рис. 4.16. График последовательной обработки партии деталей: а′1 — время ожидания деталью начала обработки на первой операции; а′2 — время ожидания после окончания операции

Общее

время пролеживания детали на данном

рабочем месте равно ti(n

- 1), где ti

— время обработки, n

- размер партии. Общее же время перерывов

в работе по всем операциям Тn

равно

![]() ,

где коп

— количество операций в данном

производственном процессе. Следовательно,

общая длительность цикла обработки

всей партии деталей (Тпосд)

будет равна

времени обработки одной детали по всем

операциям

,

где коп

— количество операций в данном

производственном процессе. Следовательно,

общая длительность цикла обработки

всей партии деталей (Тпосд)

будет равна

времени обработки одной детали по всем

операциям

плюс суммарное время процеживания одной

детали по всем операциям:

плюс суммарное время процеживания одной

детали по всем операциям:

![]() . (4.5)

. (4.5)

Таким образом, общая длительность цикла обработки партии деталей при последовательном их движении пропорциональна размеру партии и длительности обработки одной детали на всех операциях. Как видно из формулы (4.5), основную долю длительности цикла составляют перерывы (ожидания). В этом заключается главный недостаток последовательного движения предметов труда, хотя его организация характеризуется простотой и отсутствием простоев оборудования.

Расчет производственного цикла включает времена перемещений с операции на операцию, время естественных процессов и прочие времена, не перекрываемые технологическими операциями.

Для перевода длительности производственного цикла в календарные дни требуется учесть режим работы оборудования при выполнении работ, . Тогда выражение приобретает вид:

,

дни,

,

дни,

где S - число смен;

q - продолжительность смены, мин;

f - коэффициент для перевода рабочих дней в календарные ( равен отношению рабочих дней планового периода (года) к календарным дням этого же периода, при 260 раб. дн. в году/ = 0,71);

Те- время естественных процессов( если задается техпроцессом), ч.

Экономическое значение сокращения длительности производственного цикла состоит в уменьшении производственных площадей (для хранения и сборки деталей, сборочных единиц и машин), незавершенного производства и соответственно потребных оборотных средств, что способствует улучшению использования основных фондов и повышению рентабельности производства. Важным условием сокращения длительности производственного цикла является также более полная загрузка оборудования и производственных мощностей во времени.