- •Сущность и структура производственного процесса, классификация по основным признакам.

- •Сущность и структура производственного цикла. Основные направления и эффективность сокращения длительности производственного цикла.

- •Последовательный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

- •Параллельный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

- •Параллельно-последовательный вид движения предметов труда в производственном процессе. Определение длительности, характерные особенности применения.

- •6. Расчет и анализ производственного цикла сложного производственного процесса

- •Основные принципы организации производственного процесса, их сущность и влияние на экономические, организационные и социальные результаты работы предприятия.

- •Определение типа производства и технико-экономическая характеристика типов производства.

- •Основные этапы жизненного цикла изделия и их сущность.

- •10 .Сущность и структура технической подготовки производства.

- •Сущность, задачи и основные этапы конструкторской подготовки производства.

- •12. Основные требования, предъявляемы к конструкции новой машины.

- •Конструкторская унификация и стандартизация: показатели и эффективность

- •14. Использование функционально-стоимостного анализа при создании новой техники

- •Основные способы перехода на выпуск новой техники, их преимущества и недостатки.

- •Организация перехода на выпуск новой продукции

- •Динамика технико-экономических показателей и планирование удельных затрат производства в период освоения новой продукции

- •16.. Содержание и основные этапы технологической подготовки производства.

- •Сущность и основные требования, предъявляемые к разработке технологических процессов изготовления новой техники и основные показатели ее оценки.

- •Экономическая оценка и выбор технологических вариантов

- •19.Сущность и основные признаки поточного производства, разновидности поточных линий и их классификация.

- •Особенности организации и методика определения основных параметров работы однопредметных поточных линий.

- •Особенности организации и методика определения основных параметров работы многопредметных поточных линий

- •Сущность, задачи и основные формы организации ремонтных работ на предприятиях машиностроения.

- •Сущность и основные нормативы системы планово-предупредительного ремонта и технического обслуживания оборудования (ппр).

- •Основные направления повышения эффективности работы ремонтного хозяйства.

- •0 Передовом зарубежном опыте эксплуатации и ремонта оборудования

- •Сущность и основные задачи инструментального хозяйства. Основные методы определения потребности в инструменте.

- •26. Организация эксплуатации инструмента. Понятие об оборотном фонде инструмента и методика его определения.

- •27. Организация транспортного хозяйства: основные формы организации перевозки грузов и расчет количества транспортных средств различного вида.

- •Организация работы энергетического хозяйства предприятия. Виды энергии, порядок расчета потребности и учета расхода, основные направления экономии.

- •29.Управление качеством продукции на предприятии: показатели качества, система качества и сертификация продукции.

- •30.Особенности прогнозирования и планирования качества продукции на предприятии.

19.Сущность и основные признаки поточного производства, разновидности поточных линий и их классификация.

Поточное производство — такая форма организации производства, при которой процесс получения заготовок, обработки деталей, сборки узлов и машин осуществляется непрерывно в порядке последовательности операций. Его разработал и впервые использовал на своих предприятиях по изготовлению автомобилей Г. Форд.

Характерными признаками поточного производства являются:

массовость выпуска продукции в течение более или менее длительного периода;

расчленение процесса изготовления продукта на простые операции и закрепление их в пространстве за отдельными специализированными орудиям труда или рабочими местами;

пространственное расположение оборудования или рабочих мест друг за другом в порядке выполнения операций, исключающее встречные перемещения предметов труда при их обработке;

немедленная (без межоперационных пролеживаний) передача предметов труда на следующую операцию по мере их обработки на предыдущей;

применение для межоперационного перемещения предметов труда специальных транспортных средств, обеспечивающих определенную скорость перемещения (а следовательно, и темп выполнения отдельных операций и необходимую общую продолжительность процесса изготовления единицы продукции).

В поточном производстве реализованы все принципы организации идеального производственного процесса. Оно приближает процесс производства машин, который по своему характеру является дискретным, к непрерывному, идеальному.

Расчленение процесса на составные элементы (операции) позволяет любую сложную комбинацию их свести к сравнительно простым действиям, что открывает большие возможности для применения машин и автоматов, специально предназначенных для выполнения простейших операций.

Последовательное расположение отдельных стадий процесса обеспечивает экономию пространства и времени, так как предметы перемещаются по кратчайшему пути без возвратных перемещений. А непосредственная взаимосвязь рабочих мест расчлененного процесса обусловливает необходимость немедленной передачи предметов на последующие операции, благодаря чему достигается высокая степень непрерывности процесса.

Ритмичность производства в условиях потока обеспечивается перемещением предметов труда с операции на операцию через строго определенный промежуток времени, называемый тактом потока, в течение которого выполняются операции на всех рабочих местах.

Применение транспортных устройств для перемещения предметов между операциями освобождает рабочего от не свойственной человеку функции (быть тяговой силой), снижает его утомляемость и вместе с тем обеспечивает экономию времени на выполнение вспомогательных элементов основных операций, ускоряет время перемещения и тем самым увеличивает непрерывность и производительность процесса.

Первичным звеном поточного производства является поточная линия, которая представляет собой совокупность взаимосвязанных рабочих мест, предназначенных для обработки или сборки определенных предметов.

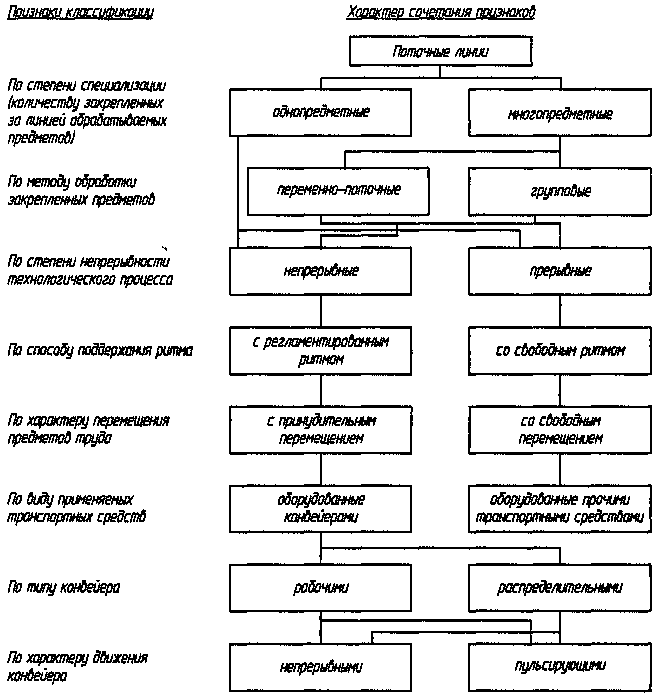

В заводской практике не всегда удается организовать поточное производство в его идеальном, классическом виде. В большинстве случаев это связано с объемом выпуска одинаковой продукции, не достаточным для полной загрузки оборудования, а также невозможностью синхронизировать длительность операций, сделать ее равной или кратной такту потока. Это приводит к нарушению таких важнейших принципов идеального производства, как специализация, пропорциональность, непрерывность и параллельность процесса. В связи с этим приходится закреплять за поточной линией изготовление нескольких предметов, а также допускать прерывность процесса и прибегать к использованию поточных линий разных видов (рис. 5.1).

Рис. 5.1. Классификация основных видов поточных линий на машиностроительных заводах

На однопредметной линии изготавливается продукция одного наименования (заготовка, деталь, узел, изделие) в течение длительного периода вплоть до смены объекта производства, а в ряде случаев — и после этого, если, например, деталь изготавливается как запасная часть для машин, снятых с производства, но находящихся в эксплуатации.

На многопредметной линии изготавливается продукция двух или более наименований. Такие линии создаются в тех случаях, когда программа выпуска продукции одного наименования не обеспечивает загрузку комплекта оборудования линии. В зависимости от метода обработки закрепленных предметов многопредметные линии подразделяются на переменно-поточные и групповые.

Переменно-поточной называется линия, на которой закрепленные за ней детали (узлы, изделия) разного наименования изготавливаются поочередно через определенные промежутки времени с переналадкой оборудования. В период изготовления предметов данного наименования работа такой линии организуется по тем же принципам, что и од-нопредметная.

Групповой называется линия, на которой детали разных наименований, закрепленные за линией, обрабатываются по групповой технологии

с использованием групповой оснастки либо одновременно, либо поочередно, но без переналадки оборудования.

Как одно-, так и многопредметные поточные линии могут быть непрерывными и прерывными.

На непрерывных линиях изготавливаемый (обрабатываемый) предмет передается с операции на операцию непрерывно поштучно или небольшими транспортными партиями с помощью механизированных либо автоматизированных транспортных устройств — конвейеров — через промежуток времени, равный или кратный такту потока. При этом длительность операций на каждом рабочем месте близка, или равна, или кратна этому такту.

При значительных отклонениях длительности операций от величины, равной или кратной такту, т.е. когда отсутствует пропорциональность частичных процессов, организуются прерывно-поточные линии, на которых обработка деталей на отдельных операциях прерывается, а средний уровень производительности линии обеспечивается за счет заделов, образующихся из-за разной продолжительности операций. В ряде случаев прерывные участки создаются и на синхронизированных линиях для устранения монотонности труда.

Непрерывно-поточные линии широко применяются в массовом производстве в различных цехах машиностроительных предприятий, но наиболее часто — в сборочных процессах, так как в них легче всего добиться выравнивания длительности операций путем их дробления и перегруппировки. В заготовительных и обрабатывающих цехах использование таких линий во многих случаях ограничивается невозможностью синхронизации операций и неполной загрузкой оборудования. Переменно-поточные линии чаще используются в сборочных и частично в обрабатывающих процессах крупносерийного производства и в заготовительных цехах массового производства.

По способу поддержания такта потока различают линии с регламентированным и свободным ритмом.

На линиях с регламентированным ритмом такт потока строго поддерживается с помощью конвейеров, перемещающих предметы труда с определенной скоростью или с ритмичным пульсированием.

На линиях со свободным ритмом такт потока строго не регламентируется во времени, поскольку длительность обработки на операциях не совпадает с тактом. Средний такт поддерживается непосредственно работниками линий с тем, чтобы обеспечить среднюю расчетную производительность линии за определенный период времени (час, период обслуживания, смена), на который обычно и составляется стандарт — план работы таких линий.

Организация работы поточных линий различных видов имеет свои особенности, которые рассматриваются в последующих параграфах.