- •1. Загальна частина

- •1.1. Призначення і технічна характеристика верстата

- •1.2. Основні характеристики керуючої системи

- •Технічна характеристика пристрою оск 2р22:

- •1.3. Визначення типу виробництва.

- •2. Технологічна частина

- •2.1. Аналіз конструкції та технологічності деталі

- •2.2. Обґрунтування методу отримання заготовки.

- •2.3. Проектування заготовки

- •2.3.1. Попередня розробка маршрутного технологічного процесу

- •2.3.2 Визначення між операційних припусків і допусків.

- •2.3.3. Визначення маси заготовки.

- •2.4. Остаточна розробка маршрутного технологічного процесу

- •2.4.1. Вибір обладнання

- •2.4.2 Вибір і обґрунтування різального, вимірювального інструменту та оснащення.

- •2.5. Проектування технологічного процесу

- •2.5.1 Опис операцій. Вибір базових поверхонь.

- •2.5.2 Визначення режимів обробки.

- •2.5.3. Нормування операцій.

- •2.5.4 Заповнення операційних карт механічної обробки

- •2.5.5. Розробка керуючої програми та побудова траєкторії руху інструмента

- •Керуюча програма

- •3. Конструкторська частина

- •3.1. Проектування технологічної оснастки

- •3.2. Розрахунок зусилля закріплення деталі при обробці та вибір розмірів механізму закріплення.

- •4. Експлуатаційно-налагоджувальна частина

- •4.1 Основні вузли верстата та їх конструктивні особливості

- •4.2 Монтаж верстата

- •4.2.1 Установка обладнаня на фундамент

- •4.2.2 Випробування верстатів і перевірка їх на точність

- •4.2.3 Особливості монтажа систем числового програмного

- •4.2.4 Монтаж гідро- і пневмообладнання верстата

- •4.2.5 Загальні відомості про монтаж електроустаткування верстата

- •4.3 Система змащення верстата

- •4.4 Налагодження верстата

- •4.5 Налагодження пристрою чпк верстата

- •4.6 Устрій та налагодження електрообладнання та автоматики верстата

- •4.7. Порядок введення керуючої програми

- •4.8 Порядок уведення корекції

- •4.9 Технічне обслуговування верстата

- •4.9.1 Основні види робіт з технічного обслуговування верстата

- •4.9.2 Регулювання механізмів верстата

- •5. Організаційна частина

- •5.1. Організація технічного обслуговування металообробного обладнання

- •5.2. Робота комплексних бригад по технічному обслуговуванню металорізального обладнання

- •5.3 Організація охорони праці і протипожежної безпеки. Охорона навколишнього середовища

- •6. Економічна частина

- •6.1. Розрахунок заробітної плати операторів і налагоджувальників верстатів з чпк

- •6.2. Визначення річного фонду заробітної плати

- •6.3. Визначення витрат основних матеріалів на вироблення деталі

- •6.4. Калькуляція цехової собівартості деталі

- •Висновок

- •Перелік посилань

4.9.2 Регулювання механізмів верстата

Регулювання натягу ременя Переміщення плити регулюється обертанням гайок 2 на тязі 3.

Перевірка натягу пасової передачі головного привода провадиться відтягуванням ременя із зусиллям 9 кг, прикладеним до середини ременя; при цьому його прогин повинен складати 12 мм.

Регулювання положення шляхових кулачків на поздовжній і поперечній лінійках.

На кожній лінійці (рис. 4.14, 4.15) передбачені два пази для установки кулачків аварійного відключення подачі й аварійного відключення електропривода верстата. Кулачки впливають на блоки шляхових електроперемикачів, змонтовані на супортній групі верстата.

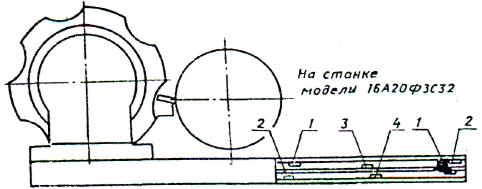

Рисунок 4.14 - Схема розташування кулачків у пазах лінійки поперечного переміщення.

Кулачки аварійного відключення подачі 1 варто встановлювати так, щоб вони впливали на штоки блоку кінцевих вимикачів не доходячи 5 - 8 мм до кулачків аварійного відключення електропривода верстата 2, а ці кулачки - не доходячи 5-8 мм до крайніх положень поперечного супорта й упору каретки в корпус задньої бабки й різців у кулачки патрона. По команді кулачків відключення подачі при помилці програміста або наладчика відключається подача у відповідному напрямку без удару об суміжні вузли. При цьому система програмного керування й верстат не відключаються, і інформація від датчиків зворотного зв'язка зберігається.

Аналогічний здвоєний кулачок, установлений на задній бабці для запобігання аварійного удару на неї, впливає на блок електроперемикачів, установлених на каретці верстата.

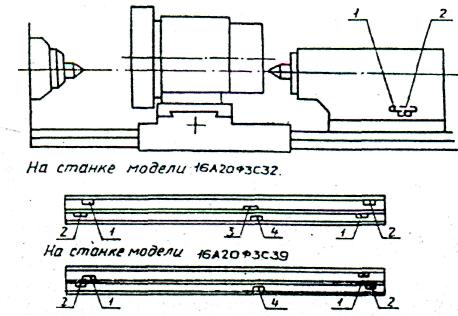

Рисунок 4.15 - Схема розташування кулачків у пазах лінійки поздовжнього переміщення.

На тих же лінійках, установлені (див. рис. 31, 32) кулачки 3 подачі команди на попередне зниження швидкості переміщення при виході каретки й супорта у фіксоване положення й кулачки 4 фіксованого положення.

На верстатах моделі 16А20Ф3С32 установлене модернізований ПЧПК 2Р22 з ПО 00046. У цьому випадку кулачки «Фіксованого положення» не використовуються, після спрацьовування кінцевого вимикача «Уповільнення» привод реверсується, і виробляється точний останов по нульовому імпульсі датчика положення при відході від кулачка «Уповільнення» у межах кроку гвинта.

Для забезпечення стабільності виходу у фіксоване положення по попередньо встановленому кулачку «Уповільнення» виконати наступні перевірки:

перемістити ручним штурвалом супорта по координаті X на 2 мм або каретку по координаті Z на 4 мм убік кулачка «Уповільнення»; перейти в режим «Тест», і перевірити відсутність сигналу «Уповільнення» на екрані БВСІ; по поперечній координаті X у горизонтальному рядку XI в 7-й вертикальній колонці повинен бути «0»; по поздовжній координаті Z у горизонтальному рядку XI в 9-й вертикальній колонці повинен бути «0»;

перемістити супорт у тім же напрямку ще на 1 мм або каретку на 2 мм:

перейти на режим «Тест» і перевірити наявність сигналу «Уповільнення» — на екрані БВСІ в тих же рядках і колонках повинна бути 1.

При невиконанні цих вимог зрушити відповідно кулачок по X і Z і провести повторну перевірку.