- •1. Загальна частина

- •1.1. Призначення і технічна характеристика верстата

- •1.2. Основні характеристики керуючої системи

- •Технічна характеристика пристрою оск 2р22:

- •1.3. Визначення типу виробництва.

- •2. Технологічна частина

- •2.1. Аналіз конструкції та технологічності деталі

- •2.2. Обґрунтування методу отримання заготовки.

- •2.3. Проектування заготовки

- •2.3.1. Попередня розробка маршрутного технологічного процесу

- •2.3.2 Визначення між операційних припусків і допусків.

- •2.3.3. Визначення маси заготовки.

- •2.4. Остаточна розробка маршрутного технологічного процесу

- •2.4.1. Вибір обладнання

- •2.4.2 Вибір і обґрунтування різального, вимірювального інструменту та оснащення.

- •2.5. Проектування технологічного процесу

- •2.5.1 Опис операцій. Вибір базових поверхонь.

- •2.5.2 Визначення режимів обробки.

- •2.5.3. Нормування операцій.

- •2.5.4 Заповнення операційних карт механічної обробки

- •2.5.5. Розробка керуючої програми та побудова траєкторії руху інструмента

- •Керуюча програма

- •3. Конструкторська частина

- •3.1. Проектування технологічної оснастки

- •3.2. Розрахунок зусилля закріплення деталі при обробці та вибір розмірів механізму закріплення.

- •4. Експлуатаційно-налагоджувальна частина

- •4.1 Основні вузли верстата та їх конструктивні особливості

- •4.2 Монтаж верстата

- •4.2.1 Установка обладнаня на фундамент

- •4.2.2 Випробування верстатів і перевірка їх на точність

- •4.2.3 Особливості монтажа систем числового програмного

- •4.2.4 Монтаж гідро- і пневмообладнання верстата

- •4.2.5 Загальні відомості про монтаж електроустаткування верстата

- •4.3 Система змащення верстата

- •4.4 Налагодження верстата

- •4.5 Налагодження пристрою чпк верстата

- •4.6 Устрій та налагодження електрообладнання та автоматики верстата

- •4.7. Порядок введення керуючої програми

- •4.8 Порядок уведення корекції

- •4.9 Технічне обслуговування верстата

- •4.9.1 Основні види робіт з технічного обслуговування верстата

- •4.9.2 Регулювання механізмів верстата

- •5. Організаційна частина

- •5.1. Організація технічного обслуговування металообробного обладнання

- •5.2. Робота комплексних бригад по технічному обслуговуванню металорізального обладнання

- •5.3 Організація охорони праці і протипожежної безпеки. Охорона навколишнього середовища

- •6. Економічна частина

- •6.1. Розрахунок заробітної плати операторів і налагоджувальників верстатів з чпк

- •6.2. Визначення річного фонду заробітної плати

- •6.3. Визначення витрат основних матеріалів на вироблення деталі

- •6.4. Калькуляція цехової собівартості деталі

- •Висновок

- •Перелік посилань

4.6 Устрій та налагодження електрообладнання та автоматики верстата

До апаратури автоматичного управління верстатами з ЧПК відносяться електромагніти управління, електромагнітні муфти, проміжні реле, елементи захисту, що призначені для роботи у стаціонарних установках ( у шафах, нішах верстатів та ін.).

Контактні пристрої керування, не дивлячись на простоту, не завжди задовольняють вимогам експлуатації верстатів з ЧПК. У верстатах з ЧПК все частіше використовують безконтактні і напівполупроводникові елементи та мікросхеми.

Розглянуті елементи складають електрообладнання верстата, а взаємодія їх визначається принциповою електричною схемою.

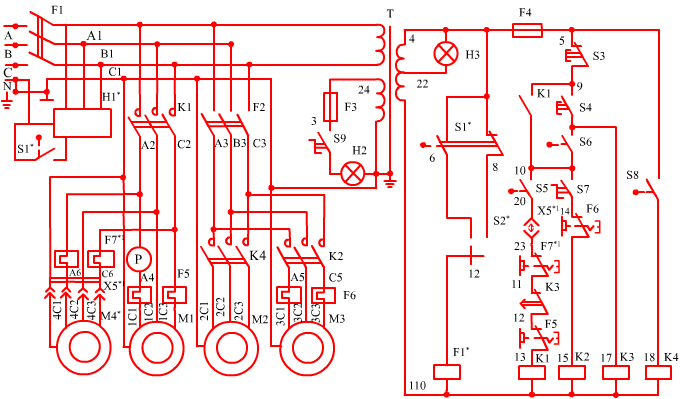

На рис. 4.9 подано принципову електричну схему токарного верстата 16К20Т1, за якою відбувається керування чотирма електродвигунами: головного приводу М1, швидких пересувань М2, електронасоса М3 і гідростанції М4 (за наявності гідросупорта).

Рисунок 4.9 - Принципова електрична схема токарного верстата 16К20Ф3

Пуск електродвигунів М1 і М4 здійснюється натисканням кнопки S4, яка замикає коло котушки контактора К1, переводячи його на саможивлення. Зупинка електродвигуна головного приводу М1 здійснюється натисканням кнопки S3. Керування електродвигуном М2 здійснюється натисканням поштовхової кнопки, що вбудована в рукоятку фартуха і впливає на кінцевий вимикач S8. Пуск і зупинка електродвигуна М3 відбувається перемикачем S7. Електродвигуни М3 і М1 зблоковані й увімкнення М1 можливе тільки після замикання контактів пускача К1. Для обмеження холостого ходу електродвигуна М1 у схемі є реле часу К3. У середніх (нейтральних) положеннях рукояток вмикання фрикційної муфти головного приводу замикається нормально закритий контакт кінцевого вимикача S6 і вмикається реле часу К3, яке через установлений час вимикає електродвигун М1.

В електросхемі передбачено блокувальні пристрої. При ввімкненому в мережу верстаті відкривання дверей електрошафи верстата приводить до спрацювання колійного вимикача S1, який збуджує котушку дистанційного розчіплювача F1, у результаті чого автоматичний вимикач вимикає електрообладнання верстата від мережі. При цьому індикатор напруги Н3 гасне. При відкриванні кожуха змінних коліс спрацьовує мікроперемикач S5, який вимикає електродвигун М1.

При проведенні пусконалагоджувальних робіт перемикач S2 встановлюється в положення 1, а при їх закінченні — в положення 2, інакше при закриванні дверей електрошафи вимкнеться ввідний автоматичний вимикач.

В електросхемі для освітлення робочої зони верстата передбачено підключення лампи Н2, яка вмикається вимикачем S9. Від перевантажень двигуни захищені тепловими реле F5, F6, F7. Електроапаратуру керування верстатом розташовують в електрошафі. З'єднувальні проводи між шафою керування й електроапаратами, розташованими у верстаті і поза ним, розміщують у металевих трубах або в металорукавах.

З'єднання проводів виконують за допомогою розгалужувальних коробок. Електроенергію до електрошафи підводять від цехових шинних зборок (сталевих смуг, розташованих у загальному коробі з листової сталі та укріплених на стінах або стояках). У деяких випадках верстати підключають до кабелю, закладеного в шинопроводи й укладеного на підлозі цеха. Проводку від короба до верстата виконують у трубах, металорукавах або коробах меншого перерізу.

Автоматичні вимикачі призначені для захисту електричних ланцюгів верстатів з ЧПК від перенавантажень, струмів короткого замикання, включень та відключень у ланцюгах постійного і змінного струму з частотою до 30 включень за 1 годину ( у тому числі асинхронних двигунів з частотою до 12 включень за 1 годину).

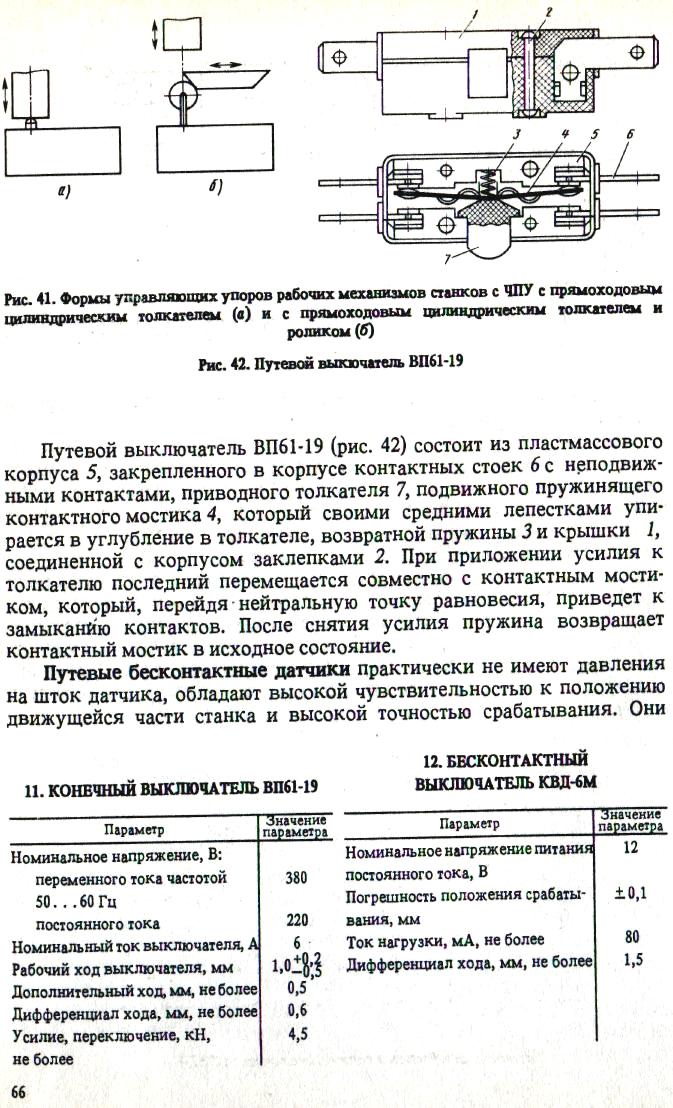

Шляховий вимикач ВП61-19 призначений для комутації електричних ланцюгів у верстатах з ЧПК і може працювати у ланцюгах змінного струму з частотою 50 Гц напругою до 380 В і у ланцюгах постійного струму напругою до 220 В.

Шляховий вимикач ВП61-19 (рис. 4.10) складається з пластикового корпусу 5, закріплених у корпусі контактних стійок 6 з нерухомими контактами, приводного штовхача 7, рухомого пружного контактного містка 4, який своїм середнім пелюстком упирається у поглиблення у штовхачі, зворотної пружини 3 і кришки 1, що з’єднана з корпусом заклепками 2. При прикладенні зусилля до штовхача останній переміщується сумісно з контактним містком, який, перейшовши нейтральну точку рівноваги, приведе до замикання контактів. Після зняття зусилля пружина повертає контактний місток у вихідне положення.

Таблиця 4.2. Кінцевий вимикач ВП61-19.

Параметр |

Значення параметру |

Номінальна напруга, В: - змінного струму частотою 50…60 Гц - постійного струму Номінальний струм вимикача, А Робочій хід вимикача, мм Додатковий хід, мм, не більше Диференціал ходу, мм, не більше Зусилля перемикання, кН, не більше |

380 220 6

1 0,5 0,6 4,5 |

Рисунок 4.10 – Шляховий вимикач ВП61-19