- •1. Загальна частина

- •1.1. Призначення і технічна характеристика верстата

- •1.2. Основні характеристики керуючої системи

- •Технічна характеристика пристрою оск 2р22:

- •1.3. Визначення типу виробництва.

- •2. Технологічна частина

- •2.1. Аналіз конструкції та технологічності деталі

- •2.2. Обґрунтування методу отримання заготовки.

- •2.3. Проектування заготовки

- •2.3.1. Попередня розробка маршрутного технологічного процесу

- •2.3.2 Визначення між операційних припусків і допусків.

- •2.3.3. Визначення маси заготовки.

- •2.4. Остаточна розробка маршрутного технологічного процесу

- •2.4.1. Вибір обладнання

- •2.4.2 Вибір і обґрунтування різального, вимірювального інструменту та оснащення.

- •2.5. Проектування технологічного процесу

- •2.5.1 Опис операцій. Вибір базових поверхонь.

- •2.5.2 Визначення режимів обробки.

- •2.5.3. Нормування операцій.

- •2.5.4 Заповнення операційних карт механічної обробки

- •2.5.5. Розробка керуючої програми та побудова траєкторії руху інструмента

- •Керуюча програма

- •3. Конструкторська частина

- •3.1. Проектування технологічної оснастки

- •3.2. Розрахунок зусилля закріплення деталі при обробці та вибір розмірів механізму закріплення.

- •4. Експлуатаційно-налагоджувальна частина

- •4.1 Основні вузли верстата та їх конструктивні особливості

- •4.2 Монтаж верстата

- •4.2.1 Установка обладнаня на фундамент

- •4.2.2 Випробування верстатів і перевірка їх на точність

- •4.2.3 Особливості монтажа систем числового програмного

- •4.2.4 Монтаж гідро- і пневмообладнання верстата

- •4.2.5 Загальні відомості про монтаж електроустаткування верстата

- •4.3 Система змащення верстата

- •4.4 Налагодження верстата

- •4.5 Налагодження пристрою чпк верстата

- •4.6 Устрій та налагодження електрообладнання та автоматики верстата

- •4.7. Порядок введення керуючої програми

- •4.8 Порядок уведення корекції

- •4.9 Технічне обслуговування верстата

- •4.9.1 Основні види робіт з технічного обслуговування верстата

- •4.9.2 Регулювання механізмів верстата

- •5. Організаційна частина

- •5.1. Організація технічного обслуговування металообробного обладнання

- •5.2. Робота комплексних бригад по технічному обслуговуванню металорізального обладнання

- •5.3 Організація охорони праці і протипожежної безпеки. Охорона навколишнього середовища

- •6. Економічна частина

- •6.1. Розрахунок заробітної плати операторів і налагоджувальників верстатів з чпк

- •6.2. Визначення річного фонду заробітної плати

- •6.3. Визначення витрат основних матеріалів на вироблення деталі

- •6.4. Калькуляція цехової собівартості деталі

- •Висновок

- •Перелік посилань

3.2. Розрахунок зусилля закріплення деталі при обробці та вибір розмірів механізму закріплення.

Розраховуємо зусилля закріплення для трикулачкового патрона, користуючись рекомендаціями довідника [3]:

![]() ,

,

де Wk – сила затиску на одному кулачку,Н;

![]() - число

кулачків;

- число

кулачків;

![]() -

коефіцієнт, що враховує додаткові сили

тертя у патроні

-

коефіцієнт, що враховує додаткові сили

тертя у патроні

( =1,05);

![]() - виліт

кулачка від його опори до центру

прикладення сили затиску (конструктивно

= 40 мм);

- виліт

кулачка від його опори до центру

прикладення сили затиску (конструктивно

= 40 мм);

![]() - довжина

напрямної частини кулачка, мм;

- довжина

напрямної частини кулачка, мм;

![]() -

коефіцієнт тертя у напрямних кулачках

(

= 0,1);

-

коефіцієнт тертя у напрямних кулачках

(

= 0,1);

![]() і

і

![]() - плечі важеля приводу кулачків, мм,

конструктивно

- плечі важеля приводу кулачків, мм,

конструктивно

![]() мм

і

мм

і

![]() мм

до осі штока.

мм

до осі штока.

Сила закріплення на кожному кулачку визначається за формулою

де

![]() - діаметр поверхні заготовки, що

обробляється, мм;

- діаметр поверхні заготовки, що

обробляється, мм;

![]() - кут

розташування кулачків у патроні;

- кут

розташування кулачків у патроні;

![]() - коефіцієнт

тертя на робочих поверхнях кулачків (з

гладкою поверхнею

=

0,25, з кільцевими канавками

=0,35,

з крестообразними

=

0,45, з зуб’ями паралельно осі патрона

=

0,8);

- коефіцієнт

тертя на робочих поверхнях кулачків (з

гладкою поверхнею

=

0,25, з кільцевими канавками

=0,35,

з крестообразними

=

0,45, з зуб’ями паралельно осі патрона

=

0,8);

![]() - діаметр

поверхні заготовки, що закріплюється,

мм;

- діаметр

поверхні заготовки, що закріплюється,

мм;

![]() – коефіцієнт

запасу.

– коефіцієнт

запасу.

Н.

Н.

![]() Н.

Н.

4. Експлуатаційно-налагоджувальна частина

4.1 Основні вузли верстата та їх конструктивні особливості

Ткарні патронно-центрові верстати з ЧПУ використовують для обробки центрових деталей типу тіл обертання з відношенням довжини до діаметра більше п'яти, а також штучних заготовок, що закріплюються в патроні. У випадку застосування промислових роботів операції завантаження верстата можуть бути легко автоматизовані. Інструментальні налагодження верстатів в основному забезпечують технологічні потреби при обробці різноманітних деталей типу тіл обертання. Включення таких верстатів до складу ГВС не представляє особливих труднощів.

Токарний верстат з ЧПУ мод. 16К20Ф3 (рис. 1.1) призначений для токарної обробки (в один або кілька проходів у замкнутому напівавтоматичному й автоматичному циклі) зовнішніх і внутрішніх поверхонь деталей типу тіл обертання зі східчастими профілями, включаючи нарізування різьб. Верстат має підвищений клас точності П. Точність обробки відповідає 6...7 квалітетам.

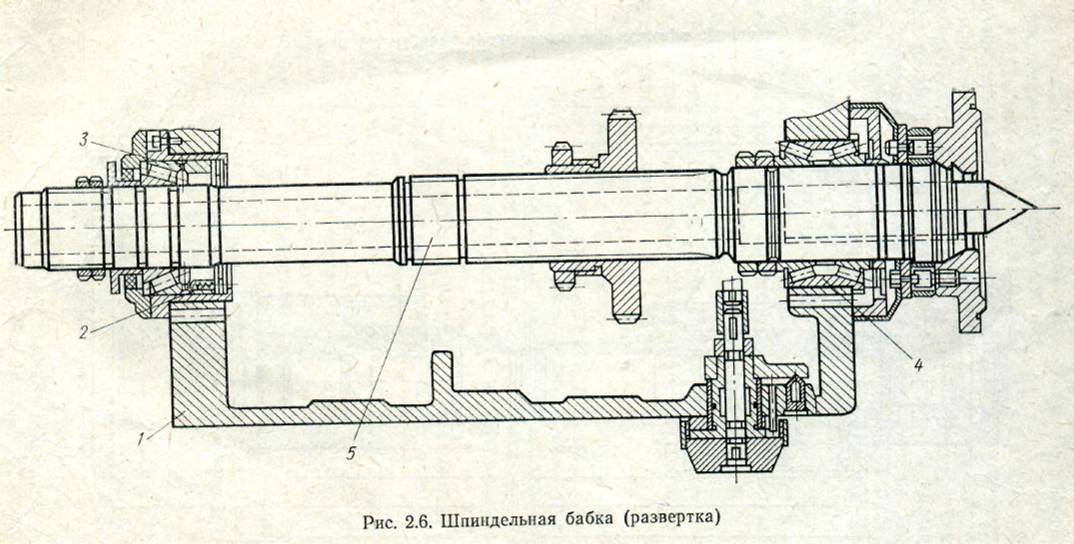

Рисунок 4.1 - Шпиндельна бабка (розгортка).

Конструкція

шпиндельного

вузла (рис. 4.1) значною мірою визначає

експлуатаційні показники верстата,

тобто застосовувані режими різання й

точність і продуктивність обробки, які

досягаються. Тому корпус 1

бабки виконаний у вигляді твердого

чавунного виливка й надійно закріплений

на станині. Зубчасті колеса загартовані

й прошліфовані по профілю зубів. Найбільш

важливою деталлю шпиндельної бабки є

шпиндель 5

, безпосередньо сприймаючий зусилля

різання. Передній кінець шпинделя має

фланець, до якого кріпиться кулачковий

патрон. Передньою опорою служить

дворядний конічний роликовий підшипник

4,

а задньою — однорядний конічний роликовий

підшипник 3.

Застосування в опорах пружин 2,

призначених для пост

ійної

вибірки зазорів у підшипниках, сприяє

підвищенню точності й твердості

шпиндельного вузла. Підшипники

відрегульовані заводом-виготовлювачем

верстата, що забезпечує їх експлуатацію

без втручання наладчика (крім випадків

ремонту).

Конструкція

шпиндельного

вузла (рис. 4.1) значною мірою визначає

експлуатаційні показники верстата,

тобто застосовувані режими різання й

точність і продуктивність обробки, які

досягаються. Тому корпус 1

бабки виконаний у вигляді твердого

чавунного виливка й надійно закріплений

на станині. Зубчасті колеса загартовані

й прошліфовані по профілю зубів. Найбільш

важливою деталлю шпиндельної бабки є

шпиндель 5

, безпосередньо сприймаючий зусилля

різання. Передній кінець шпинделя має

фланець, до якого кріпиться кулачковий

патрон. Передньою опорою служить

дворядний конічний роликовий підшипник

4,

а задньою — однорядний конічний роликовий

підшипник 3.

Застосування в опорах пружин 2,

призначених для пост

ійної

вибірки зазорів у підшипниках, сприяє

підвищенню точності й твердості

шпиндельного вузла. Підшипники

відрегульовані заводом-виготовлювачем

верстата, що забезпечує їх експлуатацію

без втручання наладчика (крім випадків

ремонту).

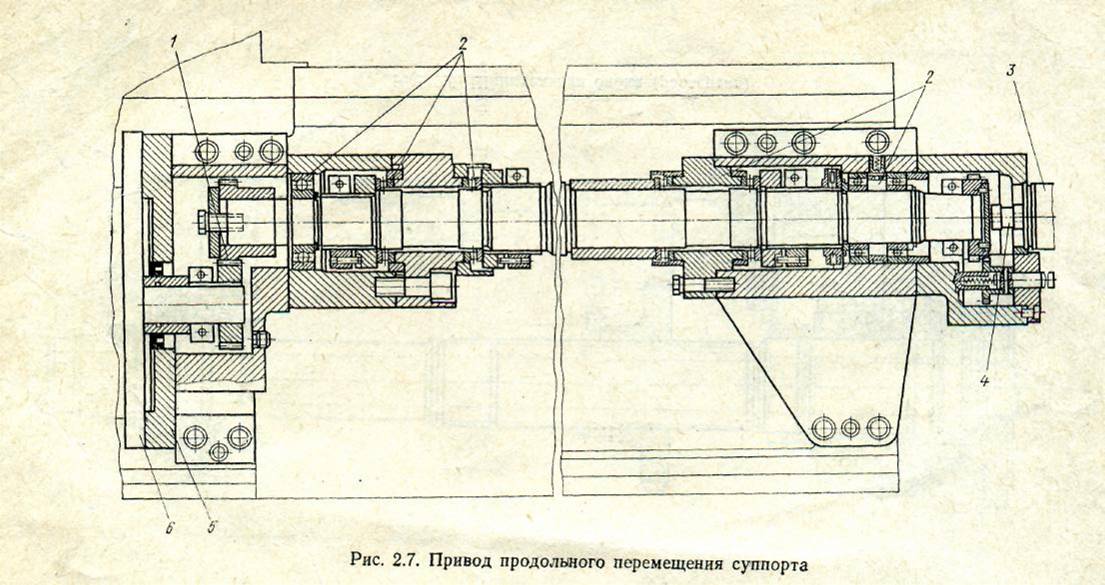

Рисунок 4.2 - Привод повздовжнього переміщення супорту.

Привод поздовжнього переміщення супорта (рис. 4.2) містить у собі кулькову гвинтову передачу (діаметр 63 мм, крок 10 мм), опори 2 гвинта, редуктор 1 (передатне відношення 1:1), електродвигун 6 постійного струму й датчик 3 зворотного зв'язку, пов'язаний із гвинтом за допомогою муфти 4.

Якщо верстат оснащений частотно-регульованим асинхронним двигуном, то встановлюють редуктор з передатним відношенням 1:2, а датчик зворотного зв'язку вбудовують в електродвигун. Зазор у зубчастому зачепленні редуктора вибирають переміщенням перехідної плити 5 (із установленим на ній електродвигуном) щодо корпуса редуктора.

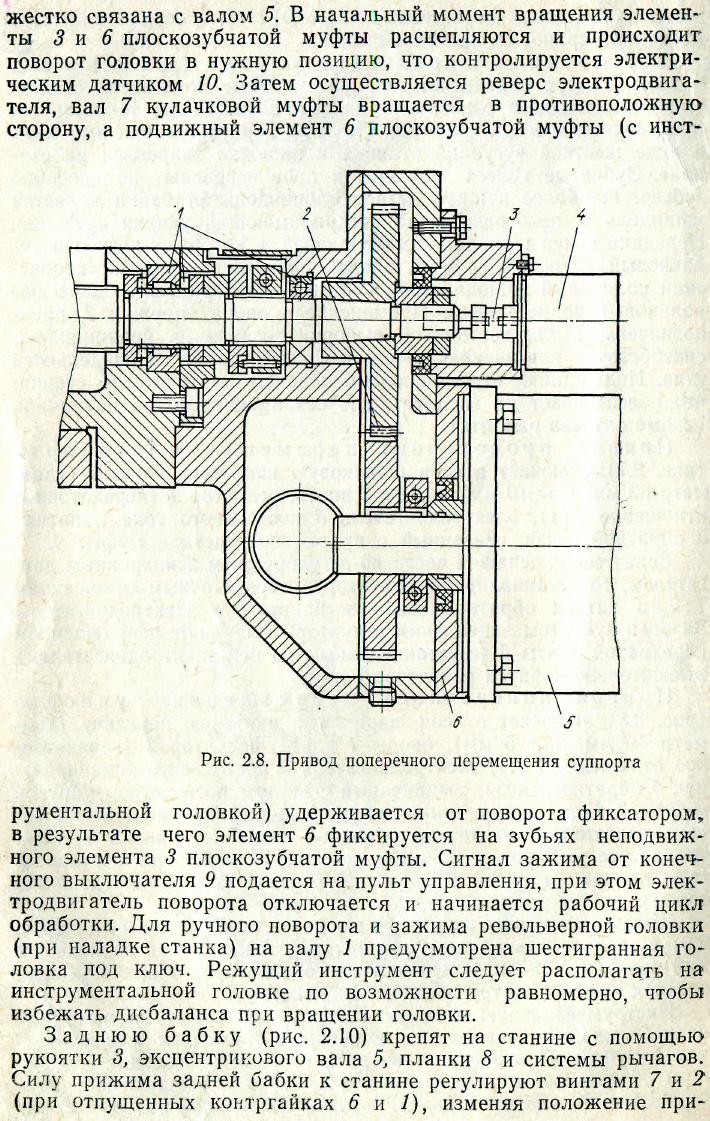

Привод поперечного переміщення супорта (рис. 4.3) містить у собі кулькову гвинтову передачу (діаметр 40 мм, крок 5 мм), опори 1 гвинта; редуктор 2 (передатне відношення 1:1), електродвигун 5 постійного струму й датчик 4 зворотнього зв'язку, з'єднаний із гвинтом за допомогою пружної муфти 3. Якщо верстат оснащений частотно-регульованим асинхронним двигуном, то датчик зворотного зв'язку вбудовують в електродвигун. Зазор у зубчастому зачепленні вибирають вертикальним зсувом плити 6 (із установленим на ній електродвигуном) .

Рисунок 4.3 - Привод поперечного переміщення супорту.

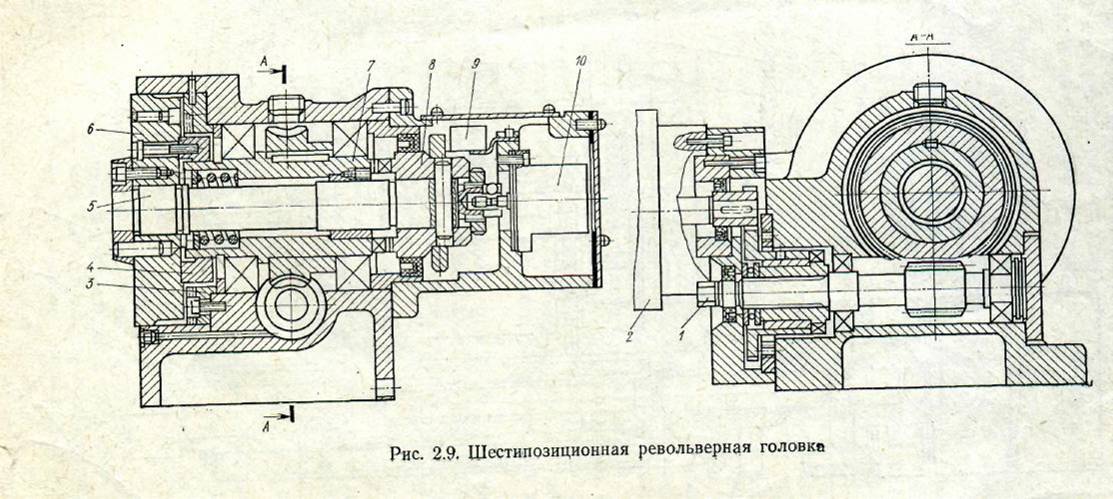

Шестипозиційну револьверну головку (рис. 4.4) з горизонтальною віссю обертання встановлюють на поперечній ползушці. В інструментальній головці кріплять шість різців-вставок або три інструментальних блоки.

Інструментальну знімну головку монтують на вихідному валу 5 і жорстко зв'язують із рухливим елементом 6 плоскозубчастої муфти. Поворот револьверної головки провадять у такий спосіб: від електродвигуна 2 (через черв'ячну передачу) обертання передається на вал 7 кулачкової напівмуфти 8, що жорстко пов'язана з валом 5. У початковий момент обертання елементи 3 і 6 плоскозубчастої муфти розчіплюються й відбувається поворот головки в потрібну позицію, що контролюється електричним датчиком 10. Потім здійснюється реверс електродвигуна, вал 7 кулачкової муфти обертається в протилежну сторону, а рухливий елемент 6 плоскозубчастої муфти (з інструментальною головкою) утримується від повороту фіксатором, у результаті чого елемент 6 фіксується на зубах нерухливого елемента 3 плоскозубчастої муфти. Сигнал затискача від кінцевого вимикача 9 подається на пульт керування, при цьому електродвигун повороту відключається й починається робочий цикл обробки. Для ручного повороту й затиску револьверної головки (при налагодженні верстата) на валу 1 передбачена шестигранна головка під ключ. Різальний інструмент варто розташовувати на інструментальній головці по можливості рівномірно, щоб уникнути дисбалансу при обертанні головки.

Рисунок 4.4 - Шостипозиційна револьверна головка.

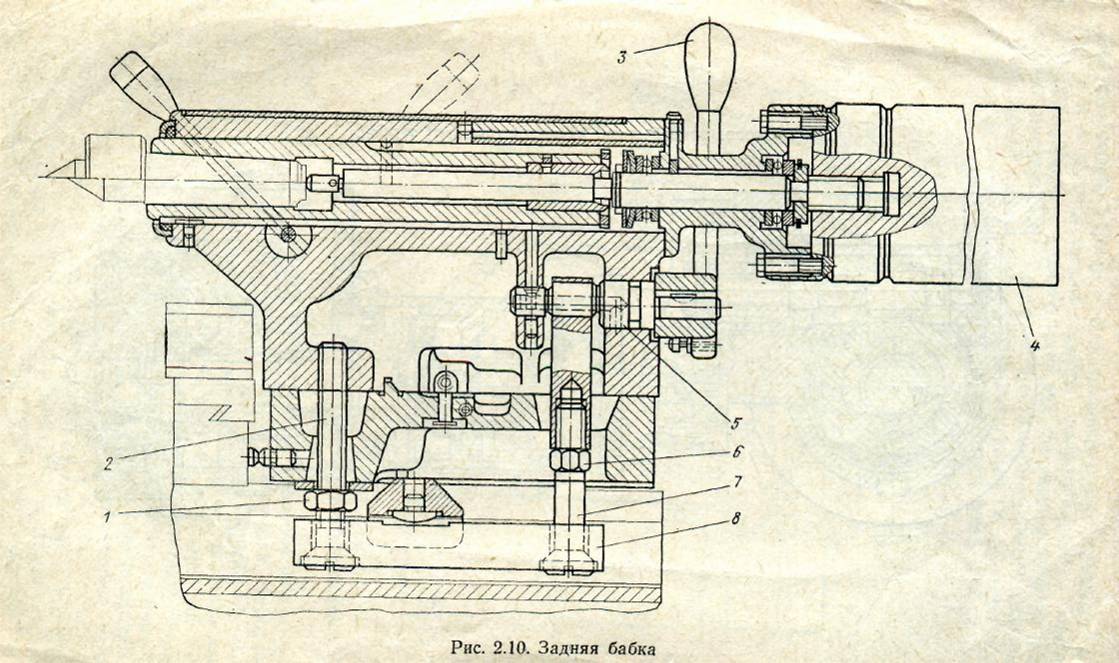

Задню бабку (рис. 4.5) кріплять на станині за допомогою рукоятки 3, ексцентрикового вала 5, планки 8 і системи ричагів. Силу притиску задньої бабки до станини регулюють гвинтами 7 і 2 (при відпущених контргайках 6 і 1), змінюючи положення притискної планки 8. Піноль переміщюють вручну (за допомогою маховика) або використовуючи електромеханічний привод 4.

Рисунок 4.5 - Задня бабка.

Порядок

роботи верстата.

Перед початком роботи включають верстат

і перевіряють положення й надійність

кріплення кулачків аварійного

обмеження ходу на поздовжній і поперечній

лінійках,

а також положення й надійність кріплення

задньої бабки

на

станині (у випадку її застосування). При

обробці в патроні задню бабку відводять

у крайнє праве положення. За допомогою

спеціальних рукояток перевіряють

легкість переміщення супорта в

поздовжньому й поперечному напрямках.

У режимі «Ручне керування» перевіряють

роботу механізмів верстата: перемикання

діапазонів частоти обертання; переміщення

супорта в поздовжньому й поперечному

напрямках на швидкому ходу й робочих

подачах; роботу аварійних і блокувальних

електроперемикачів; подачу мастильного

матеріалу; обертання шпинделя й ін.

на

станині (у випадку її застосування). При

обробці в патроні задню бабку відводять

у крайнє праве положення. За допомогою

спеціальних рукояток перевіряють

легкість переміщення супорта в

поздовжньому й поперечному напрямках.

У режимі «Ручне керування» перевіряють

роботу механізмів верстата: перемикання

діапазонів частоти обертання; переміщення

супорта в поздовжньому й поперечному

напрямках на швидкому ходу й робочих

подачах; роботу аварійних і блокувальних

електроперемикачів; подачу мастильного

матеріалу; обертання шпинделя й ін.

Перевіривши роботу верстата в ручному режимі й переконавшись у її правильності, включають автоматичний цикл — обхід контуру на холостому ходу (без установки заготовки).

При нормальній роботі верстата обробляють по КП першу деталь, заміряють її, за допомогою ПЧПУ коректують КП.