- •Процессы формообразования и инструменты

- •1 Общие методические указания

- •2 Рекомендуемая литература

- •3 Содержание учебной дисциплины

- •Раздел 1 горячая обработка материалов

- •Тема 1.1 Литейное производство

- •Тема 1.2 Обработка материалов давлением (омд)

- •Тема 1.3 Сварочное производство

- •Раздел 2 инструменты формообразования

- •Раздел 3 обработка материалов точением и строганием

- •Тема 3.1 Геометрия токарного резца

- •Тема 3.2 Элементы режима резания и срезаемого слоя

- •Тема 3.3 Физические явления при токарной обработке

- •Тема 3.4 Сопротивление резанию при токарной обработке

- •Тема 3.5 Тепловыделение при резании металлов. Износ и стойкость резца

- •Тема 3.6 Скорость резания, допускаемая режущими свойствами резца

- •Тема 3.7 Токарные резцы

- •Тема 3.8 Расчет и табличное определение режимов резания при точении

- •Тема 3.9 Обработка строганием и долблением

- •Раздел 4 обработка материалов сверлением, зенкерованием и развертыванием

- •Тема 4.1 Обработка материалов сверлением

- •Тема 4.2 Обработка материалов зенкерованием и развертыванием

- •Тема 4.3 Расчет и табличное определение режимов резания при сверлении, зенкеровании и развертывании

- •Тема 4.4 Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Раздел 5 обработка материалов фрезерованием

- •Тема 5.1 Обработка материалов цилиндрическими фрезами

- •Тема 7.1 Нарезание зубьев зубчатых колёс методом копирования

- •Тема 7.2 Нарезание зубьев зубчатых колёс методом обкатки

- •Тема 7.3 Расчет и табличное определение режимов резания при зуборезании

- •Тема 7.4 Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Раздел 8 протягивание

- •Тема 9.1 Абразивные инструменты

- •Тема 9.2 Процесс шлифования

- •Тема 9.3 Расчет и табличное определение рациональных режимов резания при различных видах шлифования

- •Тема 9.4 Доводочные процессы

- •Раздел 10 обработка материалов методами пластического деформирования

- •Тема 10.1 Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Тема 10.2 Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Раздел 11 электрофизические и электрохимические методы обработки

- •Тема 11.1 Электрофизические и электрохимические методы обработки

- •Тема 11.2 Обработка металлов когерентными световыми лучами

- •4 Методические указания для выполнения контрольной работы и примеры решения задач

- •4.1 Определение сил, действующих при точении и мощности Методические указания

- •Пример решения задачи

- •4.2 Расчет режима резания при точении аналитическим способом Методические указания

- •Пример решения задачи

- •4.3 Назначение режима резания при сверлении, зенкеровании и развертывании Методические указания

- •Пример решения задачи

- •4.4 Расчет режима резания при фрезеровании Методические указания

- •Пример решения задачи

- •4.5 Расчет режима резания при нарезании зубьев зубчатых колес Методические указания

- •Пример решения задачи

- •4.6 Расчет режима резания при шлифовании Методические указания

- •Пример решения задачи

- •5 Задания для контрольной работы

- •Паспортные данные металлорежущих станков

- •1 Токарно-винторезный станок 16к20

- •2 Вертикально-фрезерный станок 6р12

- •3 Горизонтально-фрезерный станок 6р82г

- •4 Зубофрезерный станок 53а50

- •5 Зубодолбежный станок 5122

- •6 Круглошлифовальный станок 3м131

- •7 Внутришлифовальный станок 3к228в

- •8 Плоскошлифовальный станок 3п722

- •9 Горизонтально-протяжной станок 7а510

- •10 Вертикально-сверлильный станок 2н135

- •Выбор характеристик шлифовальных кругов

- •Параметры шероховатости поверхности и соответствующие им классы шероховатости

- •Список используемой литературы

Пример решения задачи

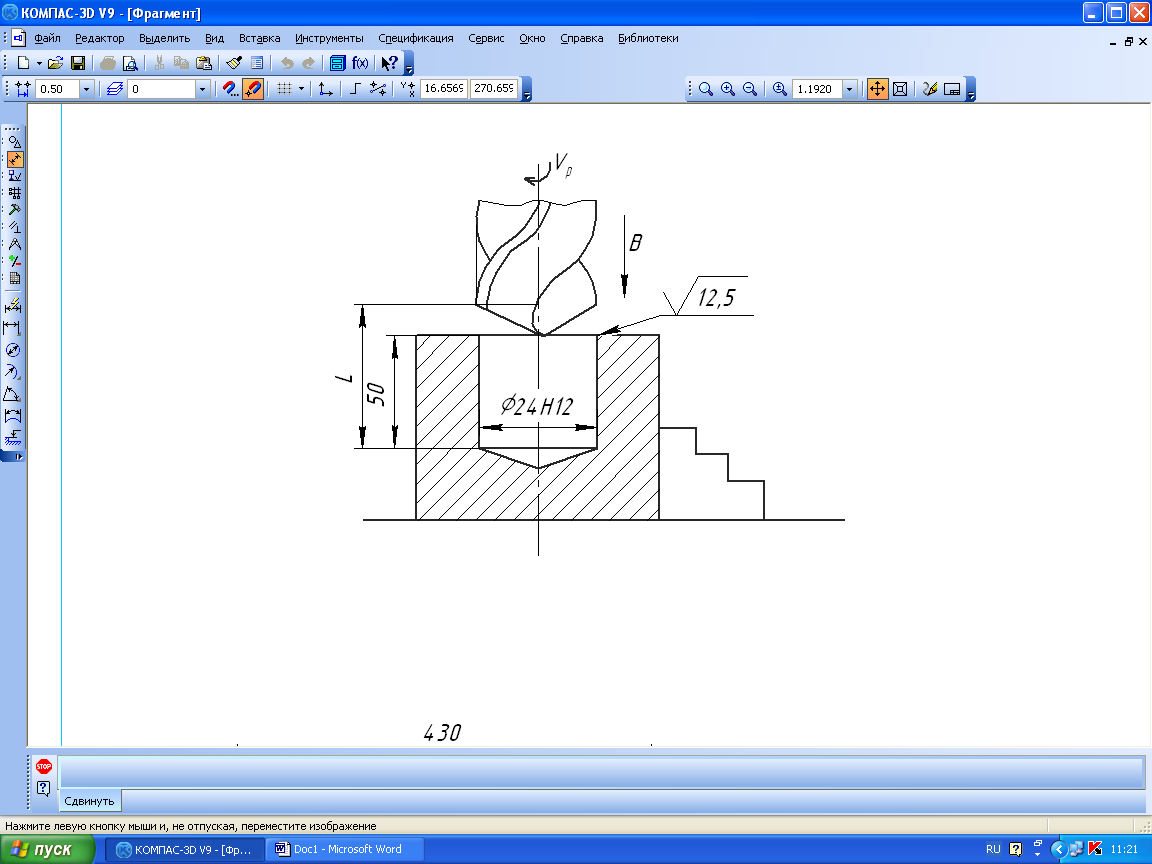

Условия: На вертикально-сверлильном станке 2Н125 сверлится глухое отверстие диаметром D = 24Н12 на глубину 50 мм. Материал заготовки – бронза Бр АЖ 9-4 твердость НВ180. Охлаждение – эмульсией.

Необходимо: выбрать режущий инструмент, назначит режим резания по таблицам нормативов, определить основное время.

Решение:

Рисунок 2 – Эскиз обработки

1. Выбор инструмента

Для сверления бронзы выбираем сверло спиральное и быстрорежущей стали Р6М5 [2], таблица 3, с.116 или [3], таблица 5, с.148, D = 24 мм. ГОСТ 10903-77 [2], таблица 40, с.137. Геометрические параметры заточки: форма заточки - нормальная Н [2], таблица 43, с.151 или [3], таблица 43, с.200 или [4], приложение 2, [7], с.355.

2 = 118 [2], с.150 или [3], таблица 44, с.203

= 11; = 40-60 [2], таблица 44, с.151 или [3], таблица 44, с.203.

2. Назначение режимов резания

2.1 Глубина резания при сверлении

![]() .

.

2.2 Подача для сверления бронзы твердостью НВ180 (медный сплав) диаметром до 25 м в жестких деталях (1 группа подач) [4], к.46, с.110.

S = 0,78-0,96 мм/об.

Поправочный коэффициент при (l = 40, т.е. < 2D)Кes = 1.

Корректируем по станку S = 0,8 мм/об.

Проверка принятой подачи по осевой силе станка, допускаемой прочностью механизма подачи станка; для обрабатываемого материала твердостью до НВ210, допустимому усилию Рдоп = 1000 кгс (по паспорту станка Рдоп = 900 кгс), диаметру сверла до 25 мм и нормальной заточке допустимая подача Sдоп = 0,66 мм/об. Следовательно, принятая подача S = 0,8 мм/об недопустима. Корректируя допустимую подачу по станку, принимаем S = 0,56 мм/об.

2.3 Период стойкости сверла Т = 50 мин [2], таблица 30, с.279 или [4], таблица 2, с.98.

2.4 Скорость резания, допускаемая режущими свойствами сверла.

При обработке медных гетерогенных сплавов сверлом из стали Р6М5 диаметром свыше 20 мм, с подачей до 0,7 мм/об

V = 44 м/мин [4], к.50, с.114

Поправочные коэффициенты

Кuv = 0,7; Кlv = 1; Knv = 1 [4], к.50, с.114

С учетом поправочных коэффициентов

Vр = 44 0,7 1= 30,8 м/мин.

Частота вращения шпинделя, соответствующая найденной скорости резания

![]() .

.

Корректируем по паспорту станка

nд = 355 об/мин

Действительная скорость резания

![]()

3. Мощность, затрачиваемая на резание

При сверлении медных сплавов сверлом диаметром до 26,5 мм с подачей до 0,63 мм/об и скоростью резания до 26,5 м/мин.

Nр = 1,5 кВт [4], к.51, с.115

С учетом поправочного коэффициента

КМN = 0,75 (для твердых гетерогенных сплавов)

Nр = 1,5 0,75 = 1,125 кВт

4. Проверка достаточности мощности станка

4.1 Мощность на шпинделе станка

Nшп = Nд

Nд = 2,8 кВт; = 0,8, паспортные данные станка (смотреть приложение 2 к данным методическим указаниям)

Nшп =2,8 0,8 = 2,24 кВт

Так как Nшп =2,24 кВт > Nр = 1,125 кВт, то обработка возможна.

5. Основное время

![]()

При сверлении глухого отверстия

L = l + y,

где у – величина врезания инструмента, у = 9 мм [4], приложение 4, л.2, с.370.

![]()

4.4 Расчет режима резания при фрезеровании Методические указания

Фрезерование – один из самых производительных методов обработки. Главное движение (движение резания) при фрезеровании – вращательное; его совершает фреза, движение подачи обычно прямолинейное, его совершает фреза. Фрезерованием можно получить деталь точностью по 6-12 квалитету шероховатостью до Rа = 0,8 мкм. Фрезерование осуществляется при помощи многозубого инструмента – фрезы. Фрезы по виду различают: цилиндрические, торцевые, дисковые, прорезные и отрезные, концевые, фасонные; по конструкции – цельные, составные и сборные.

При торцевом фрезеровании (обработка торцевой фрезой) диаметр фрезы D должен быть больше ширины фрезерования В, т.е. D = (1,25+1,5)В.

Для обеспечения производительных режимов работы необходимо применять смещенную схему фрезерования (есть симметричная схема), для чего ось заготовки смещается относительно оси фрезы.

При цилиндрическом фрезеровании различают встречное фрезерование - когда вектор скорости (направление вращения фрезы) направлен на встречу направлению подачи; и попутное фрезерование – когда вектор скорости и направление подачи направлены в одну сторону. Встречное фрезерование применяют для черновой обработки заготовки с литейной коркой, с большими припусками. Попутное фрезерование применяют для чистовой обработки нежестких, предварительно обработанных заготовок с незначительными припусками.

Глубина резания (фрезерования) t во всех видах фрезерования, за исключением торцевого фрезерования и фрезерования шпонок, представляет собой размер слоя заготовки срезаемой при фрезеровании, измеряемый перпендикулярно оси фрезы. При торцевом фрезеровании и фрезеровании шпонок шпоночными фрезами - измеряют в направлении параллельно оси фрезы.

При фрезеровании различают подачу на один зуб Sz подачу на один оборот фрезы S и минутную подачу Sм мм/мин, которые находятся в следующем соотношении:

Sм = S n = Sz z n

где n – частота вращения фрезы, об/мин;

z – число зубьев фрезы.

При черновом фрезеровании назначают подачу на зуб; при чистовом фрезеровании – подачу на один оборот фрезы.

Скорость резания – окружная скорость фрезы, определяется режущими свойствами инструмента. Ее можно рассчитать по эмпирической формуле [2], с.282; [3], с.444 или выбрать по таблицам нормативов [4], раздел 4, с.183.